TSV- und TGV-3D-Verpackung

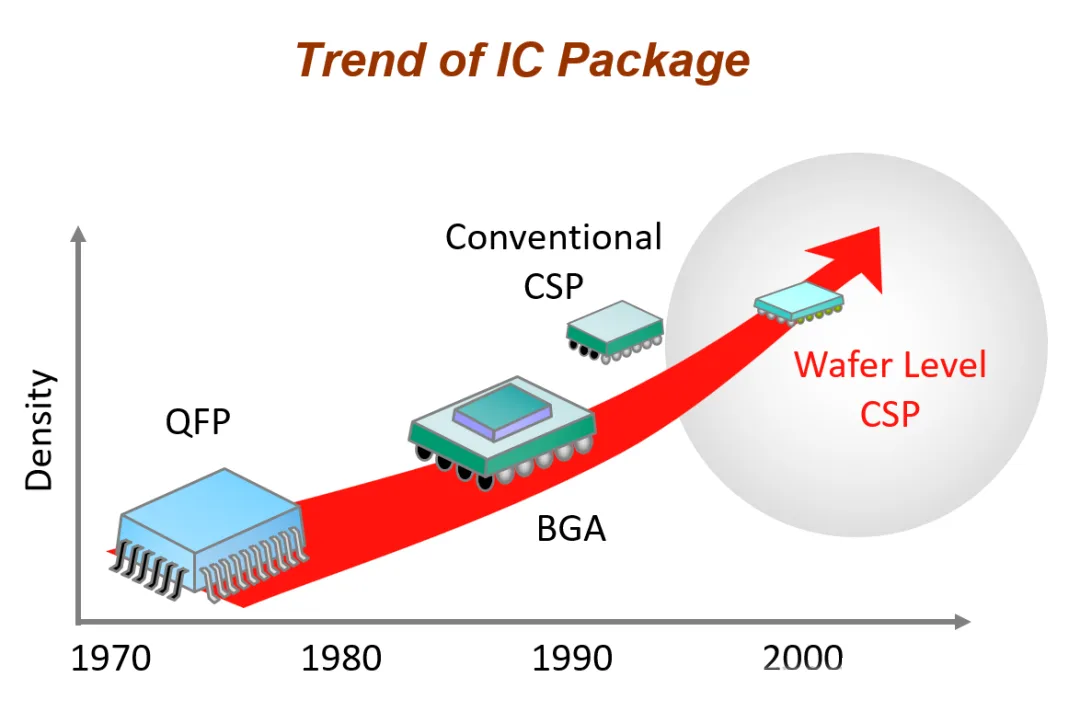

Verpackungstechnik, als einer der Kernprozesse in der Halbleiterindustrie, hat den Trend der Miniaturisierung miterlebt, hohe dichte, und Multifunktionalität in elektronischen Produkten. Von der Durchsteckverpackung bis zur oberflächenmontierten Verpackung, und dann zu BGA, CSP, SCM, MCM, WLP, 3D-Verpackung, und SIP, Jeder Fortschritt in der Verpackungstechnologie hat zu erheblichen Sprüngen bei elektronischen Produkten geführt. Zu diesen Verpackungstechnologien, Durch Silicon Via (TSV) und Through Glass Via (TGV) Technologien sind zweifellos die beiden Schlüssel zum Aufbruch in die neue Ära der 3D-Verpackung.

Der Entwicklungsprozess der 3D-Verpackungstechnologie

3D Verpackung: Formen und Verbindungsmethoden

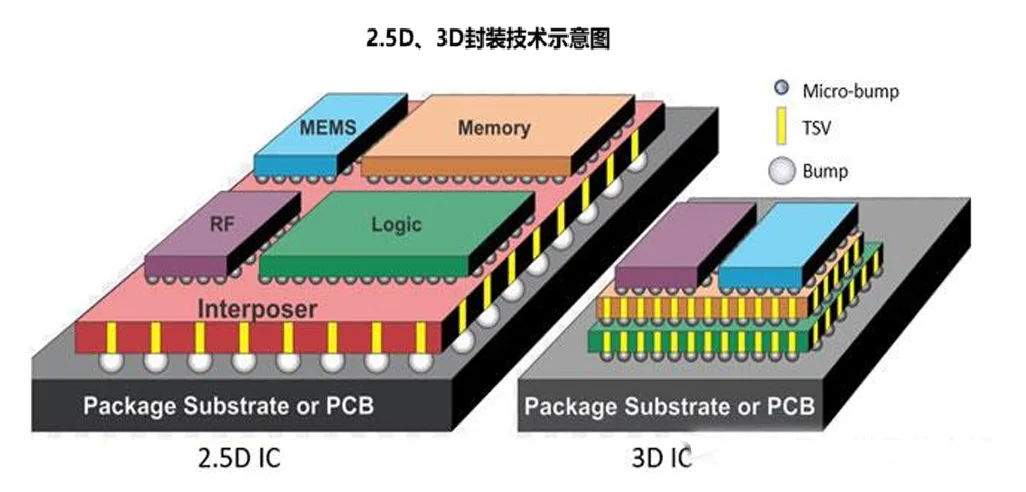

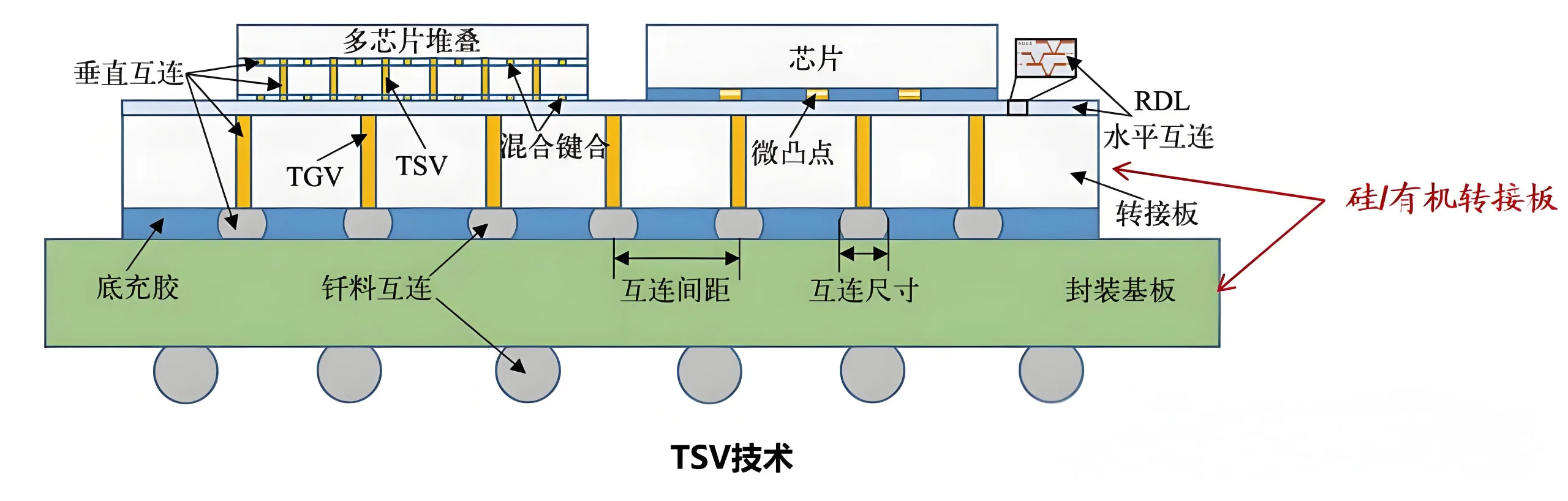

3D-Verpackungen werden hauptsächlich in drei Typen eingeteilt: vergrabener Typ, aktiver Substrattyp, und gestapelter Typ. Beim vergrabenen Typ werden Geräte in mehrschichtigen Leitungen oder im Substrat vergraben. Der aktive Substrattyp integriert zunächst Komponenten mit einem Wafersubstrat, um ein aktives Substrat zu bilden, und ordnet dann mehrschichtige Verbindungen an. Beim gestapelten Typ handelt es sich um das Stapeln von Siliziumwafern oder -chips. 3Zu den D-Verbindungsmethoden gehört das Drahtbonden, Flip-Chip, TSV, und Dünnschichtleiter. Darunter, TSV ermöglicht die vertikale Verbindung zwischen Chips, dient als entscheidende Technologie zur Erreichung der Miniaturisierung, hohe dichte, leistungsstark, und Multifunktionalität in Verpackungen mit heterogener Struktur.

Schematische Darstellung der 3D-Verpackungstechnologie

TSV-Technologie: Prozesse und Fertigungsablauf

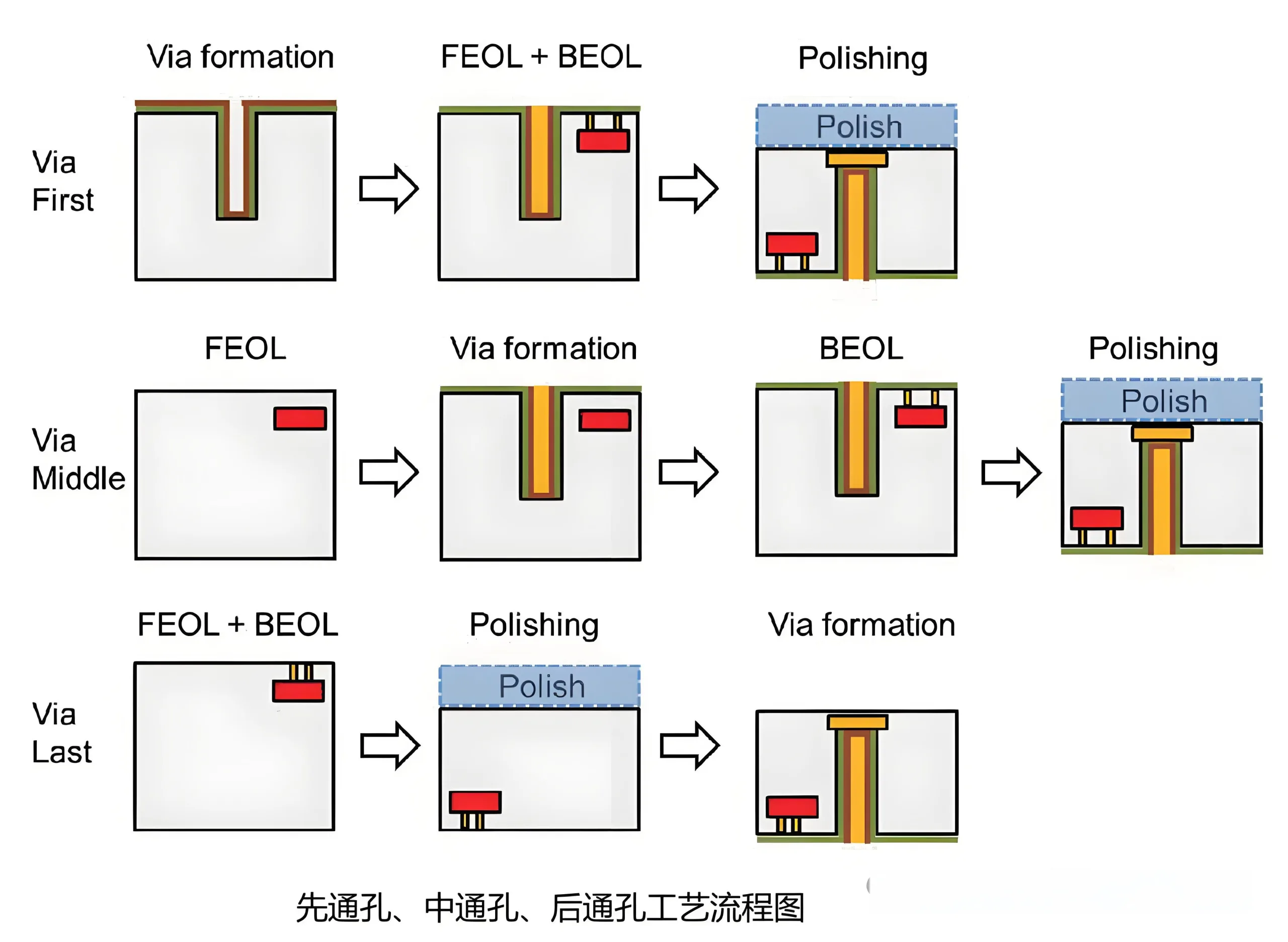

Die TSV-Technologie erzeugt vertikale Signalwege durch das Substrat, Anschließen des RDL (Umverteilungsschicht) an der Ober- und Unterseite des Substrats, Bildung einer 3D-Leiterbahn. Basierend auf der Sequenz mit Front-End-of-Line (FLEISCH) und Back-End-of-Line (BEOL) Prozesse, TSV-Prozesse können in drei Hauptfertigungsabläufe unterteilt werden: ViaFirst, ViaMiddle, und ViaLast.

TSV-Technologie: Prozess und Herstellungsverfahren

Durch Ätzverfahren

Der Via-Ätzprozess ist für die Herstellung von TSV-Strukturen von entscheidender Bedeutung. Momentan, Es gibt vier gängige Ätzverfahren: Tiefenreaktives Ionenätzen (DREI), Nassätzung, Fotounterstütztes elektrochemisches Ätzen (FRIEDEN), und Laserbohren.

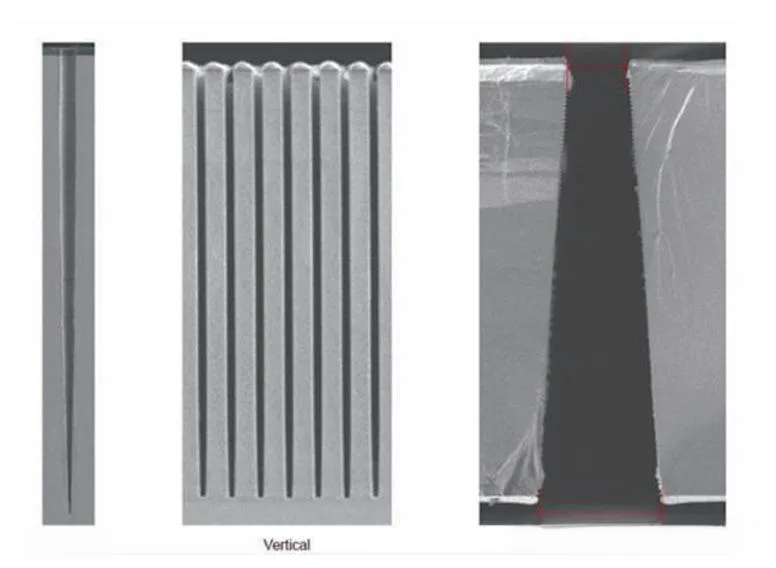

DREI

Das durch DRIE-Prozessätzen gebildete Durchgangsloch mit hohem Aspektverhältnis

Das am häufigsten verwendete TSV-Ätzverfahren zur Erzielung von Via-Strukturen mit hohem Aspektverhältnis. Der Bosch-Prozess, eine verbesserte Version von DRIE, verwendet SF6- und C4F8-Gase zum Passivierungsschutz der Seitenwände, Geeignet zum Ätzen von Durchkontaktierungen mit hohem Aspektverhältnis. Jedoch, DRIE-Prozesse führen zu einer schlechten Seitenwandglätte, Es bilden sich muschelförmige Defekte.

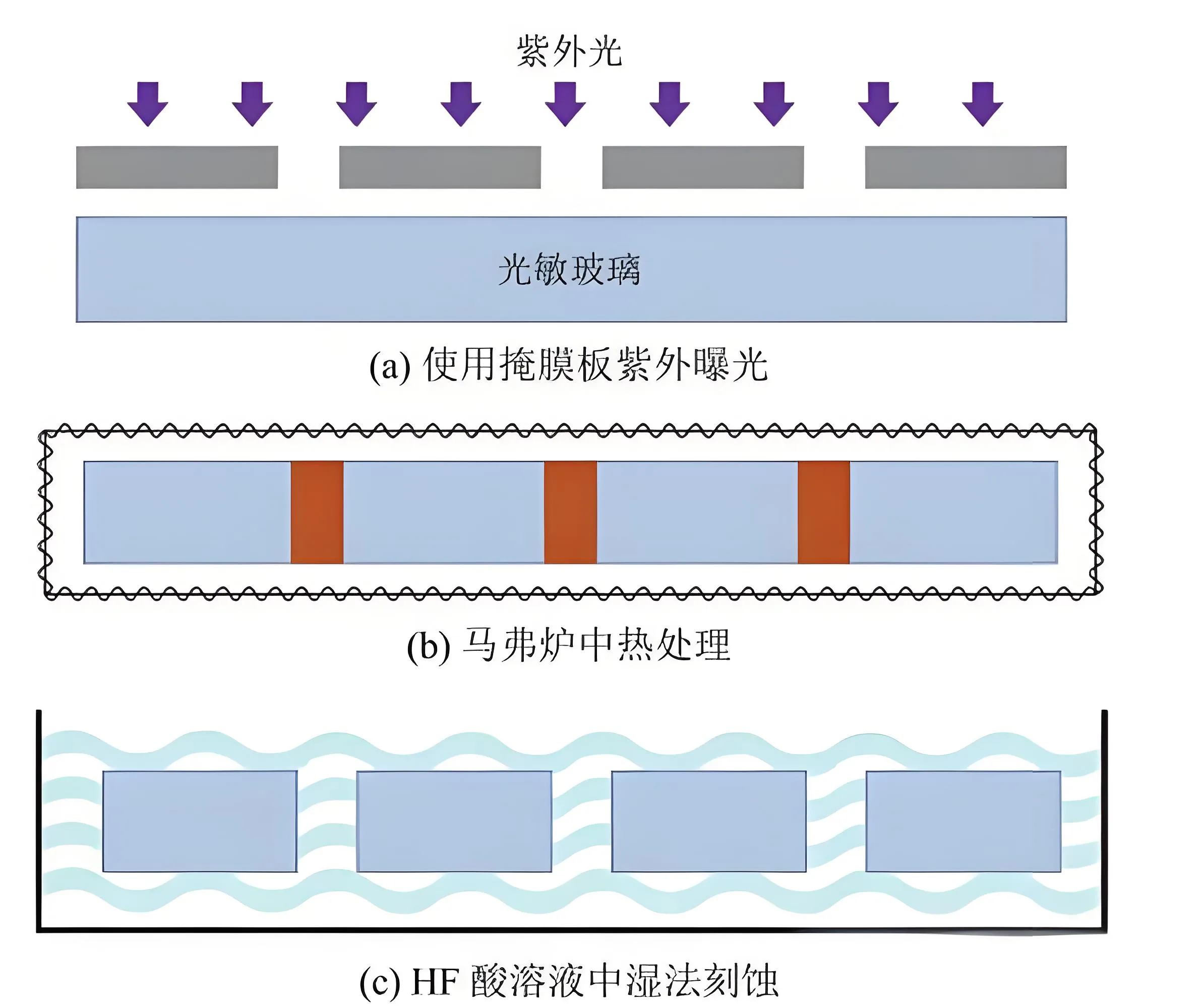

Nassätzung

Nassätzung

Kombiniert eine Maske mit chemischem Ätzen, Dadurch wird der Prozess einfach und für eine kostengünstige Massenproduktion geeignet. Jedoch, aufgrund des Einflusses der kristallographischen Orientierung des Siliziumwafers, Die geätzten Durchkontaktierungen sind nicht vertikal, Einschränkung seiner Anwendung.

FRIEDEN

Nutzt ultraviolettes Licht, um die Erzeugung von Elektron-Loch-Paaren zu beschleunigen, Beschleunigung des elektrochemischen Ätzprozesses, geeignet zum Ätzen von Via-Strukturen mit ultrahohem Aspektverhältnis, jedoch mit schwächerer Ätztiefenkontrollierbarkeit.

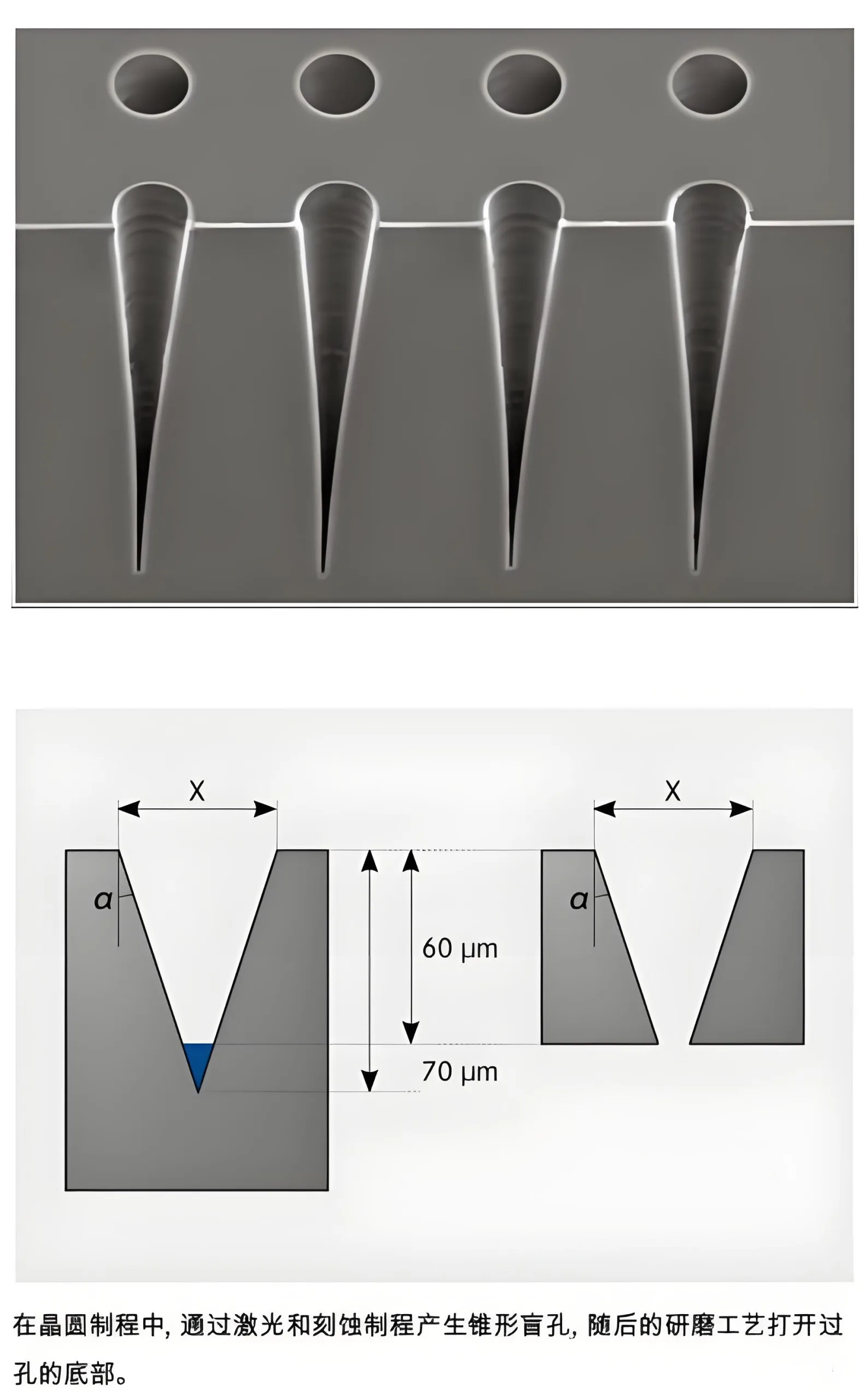

Laserbohren

Laserbohren

Verwendet hochenergetische Laserstrahlen, um Materialien im angegebenen Bereich zu schmelzen und zu verdampfen, Bildung eines hohen Seitenverhältnisses, Vertikale Seitenwanddurchkontaktierungen, Die Lochwände sind jedoch anfällig für thermische Schäden, die die Zuverlässigkeit beeinträchtigen.

Through-Silicon Via-Technologie

Liner-Abscheidungsprozess

Der Liner-Abscheidungsprozess wird nach dem Durchkontaktätzen durchgeführt. Die abgeschiedene Linerschicht, typischerweise ein Oxid wie SiO2, dient der Isolierung von Gleichstromverlusten. Der Abscheidungsprozess muss die Anforderungen an die Durchbruchspannung der Isolierschicht erfüllen und eine starke Konsistenz und gute Haftung zwischen den Schichten gewährleisten.

PECVD

Wird zur Abscheidung von SiO2 oder SiNx als Isolierschicht verwendet, Geeignet für ViaMiddle- und ViaLast-Prozesse, Gewährleistung der Kompatibilität mit BEOL-Materialien.

ALD

Abscheidet Al2O3 ab, um eine dichtere Isolierschicht zu erhalten.

Metallfüllprozess

Der TSV-Füllprozess bestimmt die TSV-Qualität, wobei galvanisiertes Kupfer das Hauptmaterial ist. Basierend auf Unterschieden in der Galvanisierungsratenverteilung, es kann in subkonforme unterteilt werden, konform, superkonform, und Bottom-up-Galvanikverfahren.

Konformes Galvanisieren

Sorgt für eine gleichmäßige Nachfüllung von Cu-Ionen, Dadurch wird die Galvanisierungsrate grundsätzlich an allen Positionen innerhalb der Durchkontaktierung konstant gehalten, Es bleibt nur eine Naht im Inneren.

Superkonforme Galvanisierung

Durch Steuerung der Zufuhr von Cu-Ionen, Die untere Füllrate ist etwas höher als bei anderen Positionen, Beseitigung von Nähten und Erzielung einer hohlraumfreien Füllung.

Bottom-Up-Galvanik

Die Galvanisierungsrate wird außer im unteren Bereich auf Null gedrückt, schrittweises Galvanisieren von unten nach oben, Verkürzung der Galvanikzeit.

RDL-Prozesstechnik

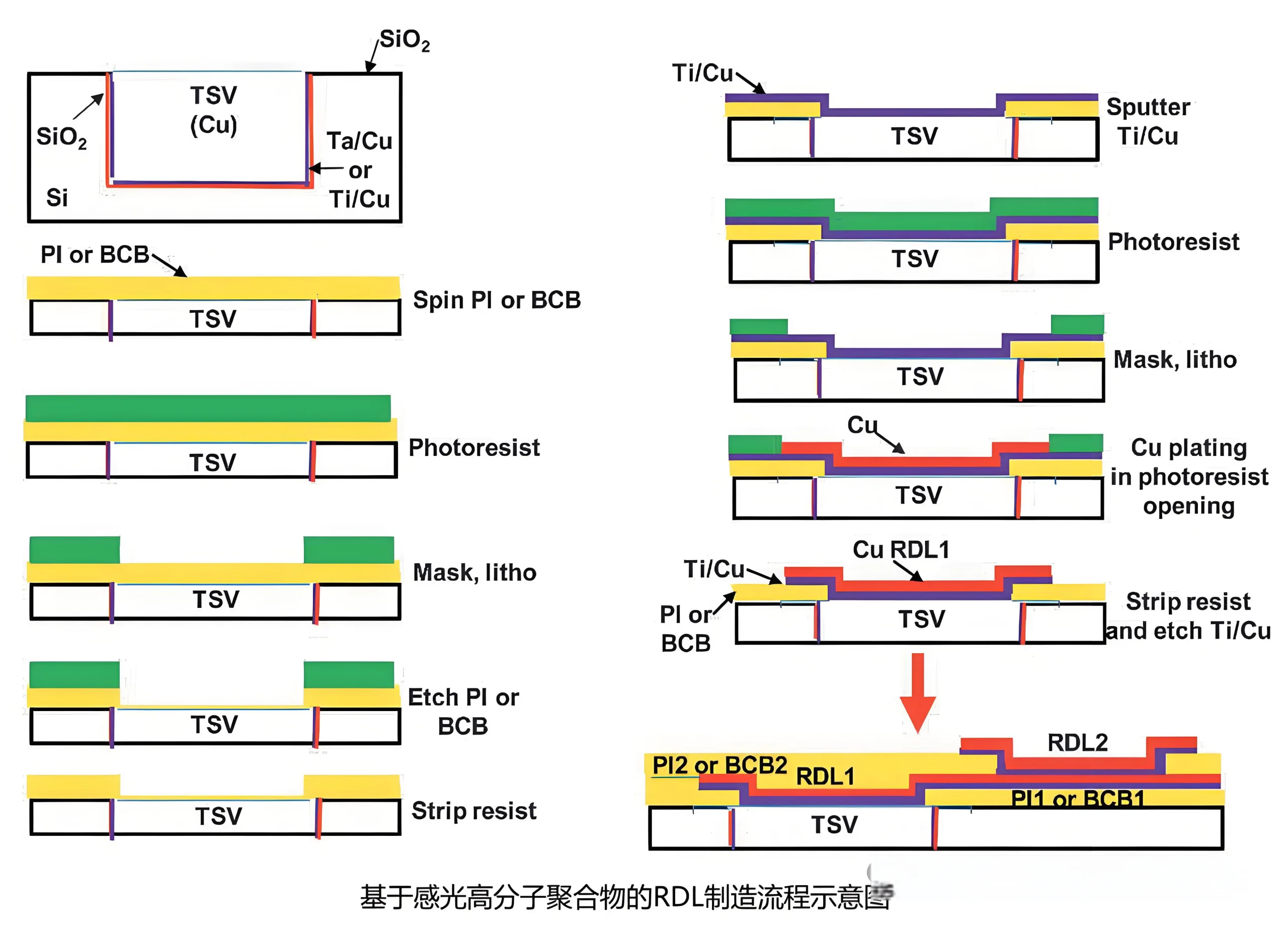

Die RDL-Technologie ist eine wesentliche Basistechnologie in der 3D-Verpackung, Wird zum Erstellen von Metallverbindungen für die Neuzuweisung von Ports oder die Verbindung zwischen Paketen verwendet. Es gibt zwei gängige RDL-Prozesse: basierend auf lichtempfindlichen Polymeren und Cu-Damaszener.

Flussdiagramm des RDL-Prozesses

RDL-Prozess auf Basis lichtempfindlicher Polymere

Umfasst das Aufschleudern von PI- oder BCB-Harz, Fotolithographie, Radierung, PVD-Sputtern von Ti/Cu-Barriere-/Keimschichten, und die Kombination von Photolithographie mit Cu-Galvanisierung zur Herstellung von RDL.

Mit Damaszener-Prozess

Als Isolierschicht wird zunächst SiO2 oder Si3N4 abgeschieden, Bildet Fenster durch Fotolithographie und Ätzung, Ti/Cu-Sputtern, und reduziert mittels CMP auf die gewünschte Dicke.

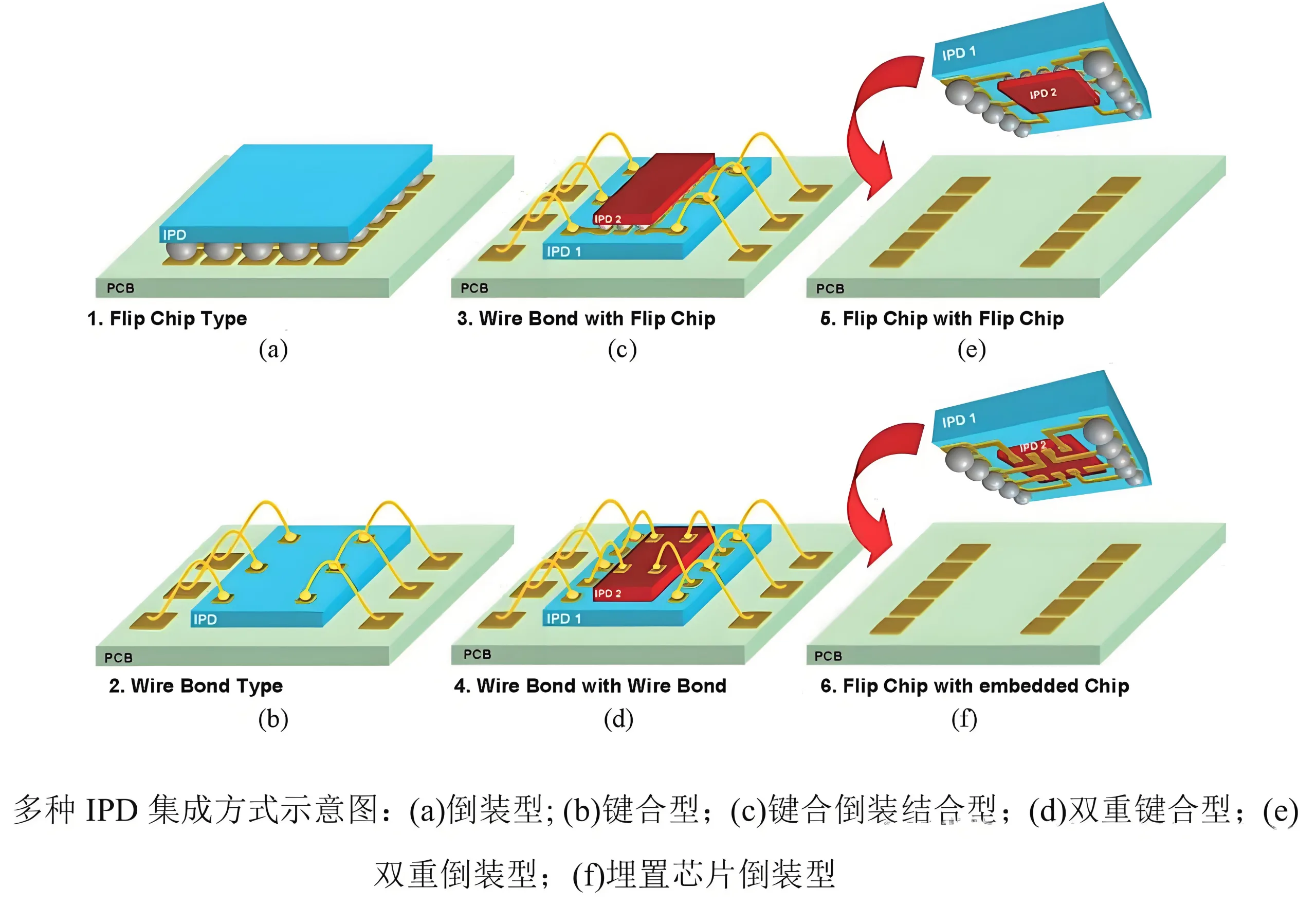

IPD-Prozess und TGV-Technologie: Ein neuer Weg für passive 3D-Geräte

Das integrierte passive Gerät (IPD) Der Prozess bildet eine Bibliothek passiver Geräte, die bei Bedarf durch die Integration passiver Geräte auf einem separaten Substrat abgerufen werden kann. IPD bietet die Vorteile geringer Kosten und hoher Flexibilität, Besonders geeignet für die Herstellung passiver TSV 3D-Geräte. IPD kann verschiedene Substratmaterialien verwenden, einschließlich Si, GaN, Al2O3-Keramik, Glassubstrate, usw., Erweiterung der Designflexibilität.

Integrierter passiver Geräteprozess

3Basierend auf IPD- und TGV-Prozessen hergestellte D-Induktivitäten weisen aufgrund des viel höheren spezifischen Widerstands von Glassubstraten im Vergleich zu herkömmlichen Halbleitermaterialien überlegene Isolationseigenschaften auf, was zu einer geringen Einfügungsdämpfung führt. Zusätzlich, MIM-Kondensatoren können auf Glassubstrat-IPDs hergestellt werden, mit TGV-3D-Induktivitäten verbunden, um passive 3D-Filterstrukturen zu bilden.

Abschluss

Als Schlüsseltechnologien in der 3D-Verpackung, TSV- und TGV-Technologien haben nicht nur Innovationen in der Halbleitergehäusetechnologie vorangetrieben, sondern auch die Miniaturisierung stark unterstützt, hohe dichte, und Hochleistungselektronikprodukte. Mit kontinuierlicher technologischer Weiterentwicklung, TSV und TGV werden in zukünftigen elektronischen Produkten eine immer wichtigere Rolle spielen, läutet eine neue Ära der 3D-Verpackung ein. Durch kontinuierliche Erforschung und Innovation, Wir haben Grund zu der Annahme, dass TSV- und TGV-Technologien den Menschen intelligenter machen werden, bequemer, und effizienten elektronischen Lebensstil.

UGPCB-LOGO

UGPCB-LOGO