1.Bleifreie starke Hitze- und Brett-Explosion

Seit dem Bleifrei, Im Volksmund heißt es, dass der Schmelzpunkt von bleifreiem Lot höher sei, Dadurch werden die Platine und die Komponenten stärker beschädigt. Diese scheinbar wahre und falsche Aussage ist eigentlich nur die Hälfte richtig. Seit der Lötlichkeit von Lead-freier Löten (wie Sac 305 Lötpaste) ist arm, gekoppelt mit der größeren Oberflächenspannung (das heißt, Die zusammenhängende Kraft ist größer, um 20% größer als 63/37), Die Lötlichkeit, nach außen und nach oben zu expandieren 63/37. Um die Qualität und Zuverlässigkeit von leitfreiem Löten zu verbessern, Es ist notwendig, seine Reaktionszeit mit dem Grundmetall zu verlängern (Die PCB -Boardoberfläche ist elektropliertes Kupfer und chemischer Nickel), Daher ist nicht nur die Betriebstemperatur zu steigen, aber auch die Reaktionszeit, die zur Bildung von IMC erforderlich ist (Cu6SN5 und Nisn4) muss erweitert werden. Mit anderen Worten, die erforderliche Hitze (Wärmemasse) hat lange über das von Bleilöten übertroffen, um korrekt zu sein.

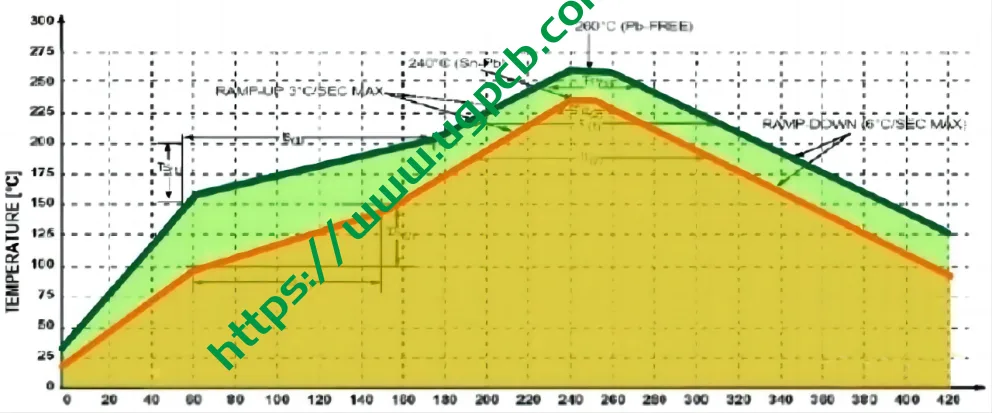

Diese Abbildung vergleicht die Profile des Blei-Reflows und des Bleifreens. Die grüne Linie deckt einen größeren Bereich ab (Hitze), Welches ist die aktuelle SAC305 -Kurve. Die kleinere Fläche (Hitze) ist der vorherige Lead -Reflow. Unter der Prämisse, die Explosion der Platte zu vermeiden, die durch übermäßige hohe Temperatur und starke Wärme verursacht wird, Die Spitzentemperatur des Blei-freien Reflow-Profils sollte 250 ℃ nicht überschreiten. Um dieselbe Wärme aufrechtzuerhalten, ohne die Leiterplatte und die Komponenten zu beschädigen, Die Zeit der niedrigeren Spitzentemperatur kann verlängert werden, das heißt, die flache Spitzentemperatur (240-245℃) kann erweitert werden auf 10-25 Sekunden (Abhängig von der Größe des Boards). Diese Art von Auswahl niedrigerer Temperatur und sicherer Wärme, um die gefährliche Wärme der Spitzentemperatur zu vermeiden, sollte eine kluge Person tun. Diese Art von Risikovermeidung wird für eine leitfreie Lötung sehr wichtig sein.

Tatsächlich, Aus dem in Abbildung gezeigten Reflow -Profil 1 über, Wir können sehen, dass die Zeit, in der ein Blei-freies SMT-Löten über dem Schmelzpunkt liegt (ungefähr 217 ℃ für SAC305) ist ungefähr 50 Sekunden (Kleine Tafel und einfache Teile) Zu 90 Sekunden (Großes Brett und komplexe Teile). Solche Temperatur und Wärme haben sicherlich den TG verschiedener Boards überschritten. Für das versammelte Board, das in eine so heiße Umgebung platziert wurde, Es ist bereits zum α2 -Gummizustand geworden (Elastisches Stadium) mit unzureichender Starrheit und erhöhter Schwäche. Natürlich, Es hat keine Fähigkeit, einer externen Ziehkraft in Z -Richtung zu widerstehen.

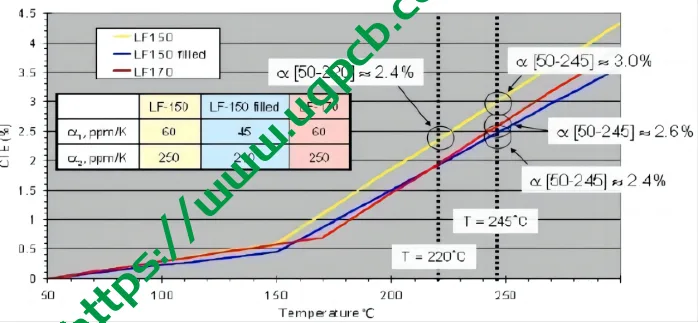

Diese Zahl wurde von MR veröffentlicht. Wei Tianlun von Dow Chemical im CPCA -Forum. Der Hauptzweck besteht darin, zu erklären, dass die Z-CTE von α2 zu groß ist, Dies ist der Hauptgrund für die Explosion des Vorstands. Die von den drei TMAs gezeichneten Kurven haben am linken Ende einen kleineren Hang, Welches ist der α1 -Glaszustand, und die Kurven mit einer größeren Steigung am rechten Ende sind in den α2 -Gummizustand eingegeben. Es ist zu beachten, und die Risiken, denen sie ausgesetzt sind, sind ähnlich. Jedoch, im leitfreien Reflow, Die Z-CTE der hohen TG-roten Linie ist höher als die der unteren TG-blauen Linie, Das bedeutet, dass die Chance, dass die rote Linie explodiert, größer als die der blauen Linie. daher, Es ist bekannt, dass hohe TG -Boards nicht unbedingt gegen starke Wärme widerstanden sind.

Diese beiden Bilder werden von den neuesten Handy -Boards präsentiert, die verwendet werden, um die elic gestapelten blinden Löcher von PTH durch Löcher zu ersetzen. Das linke Bild zeigt das Präzisionsstapel von 7 Blindlöcher, so dass 8 Schichten von Kupferoberflächen sind miteinander verbunden. Das richtige Bild zeigt, dass die detaillierte Methode mit einem doppelseitigen Board beginnt, das heißt, Zuerst ein Kupferfenster auf der einseitigen Kupferfolie ätzst, Dann ein blindes Loch mit einem Laser verbrennen und das blinde Loch mit elektroplattiertem Kupfer füllen. Verwenden Sie dann Film, um die beiden Seiten zu drücken, und verbrennen weiterhin Blindlöcher und Kupferbeschichtung, um mehrere Schichten zu vervollständigen. Wiederholen Sie den Vorgang, um die Mobiltelefonscheibe mit Ebenen zu vervollständigen. Jedoch, Obwohl diese ELIC -Methode viele Vorteile hat, Es ist unvermeidlich, dass das leitfreie Löten ohne die Hilfe des Nieteffekts durch den Durchleiten leicht explodiert wird.

Allein für das FR-4-Vorstand allein, sein XY -Wärmeausdehnungskoeffizient (CTE) ist ca. 14-16ppm/℃. Diese hervorragende Qualität der geringen Expansion und Kontraktion ist auf die Verstärkung der Glasfaser -Stoffklemme zurückzuführen! Jedoch, Die thermische Expansion des Vorstands in Z -Richtung hat keine Unterstützung. Glücklicherweise, Wenn es viele durch Löcher auf der fertigen PCB gibt, Die thermische Expansionsrate des Kupfermaterials der Lochwand selbst beträgt 17 ppm/℃, und die Kupferdicke des Guten durch das Loch (mehr als 1 Mio.) und die ausgezeichnete Dehnung (Verlängerung, Dieses Wort wird oft von den einfachen Volk als Duktilität gehört) erreicht 20%, Dies wird auch einen nietartigen Klemmungseffekt darstellen (Nieteffekt), Dies hilft, die thermische Z -Thermale des Boards zu unterdrücken und das Risiko seines Platzens zu verringern. Als Kupferbeschichtungstechnologie zum Füllen von Blindlöchern in aktuellen Mobiltelefonboards (wie zum Beispiel 3+2+3) reift, Die zufällige Schichtstapelblind -Loch -Methode (Jede Schichtverbindung; Ausflüssig) ersetzt allmählich die allgemeinen plattierten durch Löcher. Einerseits, Es kann die Kosten senken und die Schwierigkeit des Füllens durch Löcher mit Harz vermeiden, und andererseits, Es kann Maschinenbohrungen reduzieren und den Prozess verkürzen. Jedoch, in Ermangelung eines Nieteneffekts, Es ist selbstverständlich, dass es besonders einfach ist, das Board zu explodieren.

Aus vielen neuesten Literaturen und den Scheiben explodierter Bretter, die der Autor kürzlich gemacht hat, Der Hauptgrund für Delaminierung und Explosion sollte sein: Der Z-CTE des α2-Gummizustands der Board ist zu groß! IPC-4101 hat vier neue Vorschriften als Lösungen für die sechs Neuen eingenommen “kann für den Einsatz in einem leitfreien Löten geeignet sein” (d.h., Die sechs neuen nummerierten Boards /99, /101, /121, /124, /126 Und /129), nämlich: 1. Hinzufügen von anorganischen Füllstoffen (Füllstoffe) zum Harz 2. Angabe der minimalen Schwelle der thermischen Cracktemperatur TD angeben (z.B., /99 ist 325 ℃) 3. Angabe der Obergrenze von Z-CTE von α2 der sechs Bretter auf 300 ppm/℃ 4. Angabe der minimalen thermischen Risswiderstandszeit, wie die untere Grenze von TMA288 (T288) Ist 5 Minuten, usw. Jedoch, Auch wenn alle sechs Spezifikationen der Handelsbretter diese neuesten Anforderungen erfüllen, Es kann nicht garantieren, dass die PCB während des Reflow -Prozesss der nachgeschalteten Montage nicht explodiert. Natürlich, Es beinhaltet auch den Einfluss des PCB -Prozesses selbst (wie die Reaktion des Pressemanagements sowie der PTH- und Kupferelektroplantenprozesse), Die Qualität und Qualität des nachgeschalteten Reflowofens und des Reflow -Profils (Profil), und sogar der Unterschied in der CTE zwischen Komponenten und Brettern unter starker Hitze. Letzteres bewirkt, dass die schwache Platine von Komponenten zerrissen wird, das wird noch nicht von CCL- oder PCB -Herstellern gesteuert.

2.Der Unterschied zwischen Selbstexplosion und externer Kraft knackt

2.1 Ursachen und Phänomene der Selbstexplosion

Der Hauptgrund für die Explosion verschiedener Multilayer-Boards besteht darin. Diese Art von Rissen in der Dicke wird aus verschiedenen Fehlermodi wie schlechter Affinität zwischen Glasfaser und Harz hergestellt, Schlechte Haftung zwischen Harz und Kupferfolienschwarzfilm, oder unzureichendes Heilungsgrad des Harzs selbst und Selbstverdünnung. Mit Hilfe vieler anderer interner und externer Faktoren, Es ist fast unmöglich, ein Blei-freies Löten vollständig zu vermeiden und eine Explosion des Boards zu vermeiden. Beispiele für solche zusätzlichen Faktoren sind wie folgt:

2.1.1. Wärmekonzentrationsbereiche, in denen viele PTHs in mehrschichtigen Boards dicht gepackt sind.

2.1. 2. Große Kupferoberflächen ohne PTHs zur Unterstützung der Klemme sind ebenfalls anfällig für die Explosion. Weil der Gesamt-Z-CTE der thermischen Expansion der Z-Richtung von PCB, einschließlich α1 und α2, ist ungefähr 3.5%, und die CTE der Kupferlochwand beträgt 17 ppm/℃, und wenn die Kupferdicke 1 Mio. überschreitet und die Dehnung erreichen kann 20%, Die PTH-Kupferwand sollte eine Anti-Explosion-Nietwirkung haben.

2.1.3. Die neue HDI -Mobiltelefonboard der willkürlichen Layer -Verbindungsverbindung (Ausflüssig) hat keine orthodoxe PTH mehr, Verwendet stattdessen mehrere mit Kupfer gefüllte gestapelte Blindlöcher. Dieses mehrschichtige Board ohne Nieten ist ebenfalls anfällig für die Explosion des Boards.

2.1.4. Mehrschichtiger -Boards unterliegen mechanischer externer Auswirkungen, so dass die beschädigten Gebiete der Struktur auch anfällig für die Explosion der Bord sind, wie raues V-Cut oder Stanzen.

2.1.5. Was die schlechte Qualität der nachgelagerten Kundenversammlungskunden betrifft’ Reflowofen, Die unsachgemäße Messmethode und schlechtes Management des bleifreien Reflow-Profils (Profil), usw., kann auch einige Board -Explosionen verursachen. Zum Beispiel: die Heizrate (Auch als Hang bekannt) Zu Beginn der Reflow -Kurve ist zu schnell zu schnell, Die PCB. Unter der Scherkraft der ungleichmäßigen thermischen Expansion, Die schwächeren Teile der Struktur sind anfällig für Blasenbildung. Die Steigung dieses Heizungsabschnitts (Aufstocken) muss innerhalb eines Bereichs von 1 ℃ -3 ℃/s gemäß der Größe der Platine und der Anzahl der Teile eingestellt werden.

2.1.6. Ein guter Refrow -Ofen sollte die Temperaturdifferenz der PCB -Platine innerhalb von 5 ℃ behalten, und die Temperaturdifferenz des Wartebereichs des leeren Ofens (Dies kann durch Verwendung einer Aluminiumplatte oder einer speziellen Temperaturmessplatte mit einem Thermometer gemessen werden) sollte 2 ℃ nicht überschreiten. Und die rechteckige Platte sollte den Modus des horizontalen Gehens übernehmen, um die Temperaturdifferenz zwischen den Vorder- und Rückseite zu verkürzen., Der Wärmeabfall der Brettoberfläche und die Explosion der Platine können reduziert werden.

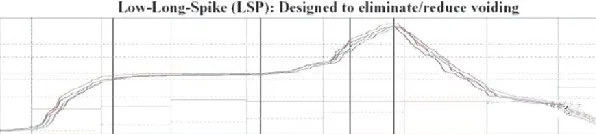

2.1. 7. Für große dicke Bretter oder Komponenten mit mehreren BGAs, Es ist ratsam, eine längere Reflow -Kurve mit einem Sattel zu verwenden (150℃ -190 ℃) Um zu versuchen, eine gleichmäßige Temperatur der gesamten Brettoberfläche und die Innen- und Außenseite des Brettkörpers zu erreichen (Beachten Sie, dass Harz und Glasfaser beide schlechte Leiter sind) Explosion reduzieren. Die Steigung vor der Spitzentemperatur sollte auch bei etwa 1-3 ° C/s je nach Größe der Platine gesteuert werden. Die Spitzentemperatur der Generalbaugruppe sollte 245 ℃ nicht überschreiten. Für große Bretter, die mehr Wärme erfordern, Die Spitzentemperatur kann verlängert werden, das heißt, Das Flat-Top-Profil, und die Spitzentemperaturzeit kann auf verlängert werden auf 20 Sekunden, so dass die schlechte Hitze im gefährlichen Hochtemperaturbereich (über 250 ℃) kann vermieden werden.

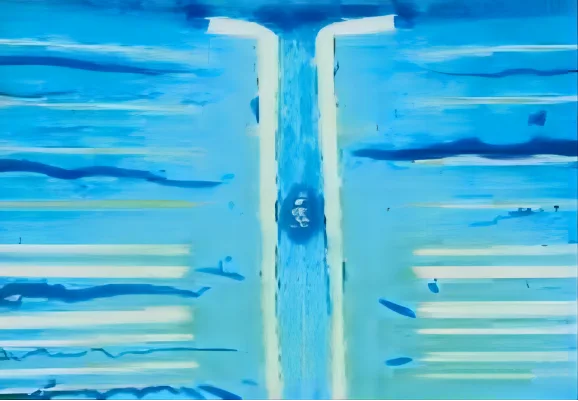

Das linke Bild zeigt die innere große Kupferoberfläche des 12-Schicht-Board-Stapels. Die starke Wärme des Blei-freien Lötens verursacht häufig mehrere Mikrorisse zwischen den inneren Schichten. Normalerweise, Solange die äußere Schicht der Mehrschichtplatte keine Blasenbildung oder Delaminierung gibt, Die Mikrorisse zwischen den vielen inneren Schichten werden niemals bekannt sein, Aber die Zuverlässigkeit (wie CAF) ist unweigerlich voller Bedenken. Das richtige Bild zeigt ein viel größeres 22-Schicht-Brett. Wegen der ausgezeichneten Kupferwand durch die Kupferwand mit ausreichender Dicke (mehr als 1 Mio.) und gute Dehnung (mehr als 20%), Das Fehlen von Mikrorissen im Vorstand wurde unter der Zusammenarbeit des Nieteffekts stark reduziert. Jedoch, Sobald es eine dicke Kupfer -Mehrschichtplatte ist, Es ist eine andere Sache!

Auch mit dem Nieteffekt von PTH von guter Qualität, Wenn der Z-CTE der Board α2 zu groß ist, Nach mehreren Reflexen schlechter Profile stromabwärts, Das mehrschichtige Board oder das dicke Kupfer -Multilayer -Board kann dem Schicksal der Explosion und Mikrorissen immer noch nicht entkommen. Für den Bleifreien Reflow von dicken und mehrschichtigen großen Brettern, Das Board sollte hoch tg sein (Allgemeine Handelsbretter können mittelgroße TG mit besserer Zähigkeit sein). PN-Härten und Hinzufügen von Füllstoff sind der richtige Weg zu Lead-Free.

Dies ist ein langes Sattelprofil, ähnlich dem Lead -Reflow -Profil für große Bretter mit mehreren BGAs. Der Zweck des langen Sattels besteht darin, die Fläche der Platine und das Innere der Platte so einheitlich wie möglich zu machen, und damit der Boden mehrerer BGAs genügend Wärme erhalten kann, bevor er auf die Spitzentemperatur starker Wärme steigt, um die Explosion und das kalte Schweißen der Kugeln in der BGA zu verringern. Obwohl die Temperatur des Blei-freien Reflow-Profils höher ist, Das Prinzip der Wärmeübertragung bleibt unverändert.

2.2 Padkrater der Brett, die durch schräge Ziehen verursacht wird

Die oben genannten sind alle verschiedenen platzenden Phänomene. Jedoch, während des Montageschweißens, Wenn die thermische Ausdehnung der Komponenten im x, Y oder z -Richtung unterscheiden sich zu der der PCB -Karte, Das gummiartige weiche Brettharz kann auch von den Komponenten hochgezogen werden (Komponenten) zusammen mit dem Kupferpolster und dem unteren Substrat. Dieses schräge Ziehen unterscheidet sich völlig vom horizontalen Riss des Bretts, und wird speziell als Padkrater bezeichnet. Zum Beispiel, Die bleifreien Lötbälle mit größerer Steifigkeit von BGA und die größeren Keramikkondensatoren mit größerer Steifigkeit ziehen häufig das Kupferpolster und das untere Harzsubstrat während der Bleifreiheit hoch. Die bleifreien Lötkugeln mit schwächerer Starrheit und niedrigerem Schmelzpunkt werden oft gedehnt und deformiert, um ihre Spannung zu beseitigen, wenn sie stark in der Hitze gezogen werden; Wie für die Bleifreien Lötbälle mit größerer Starrheit (d.h., größerer Modul), Das Kupferpolster und das darunter. Tatsächlich, Wenn solch schräg gezogene geknackte Substrate den Draht nicht brechen lassen, Ihre lokalen schwimmenden Risse werden niemals bekannt sein und selten Katastrophen verursachen. Genau wie die verschiedenen Mikrorisse im Multilayer -Board nach dem Löten, Wenn sie nicht von der Kupferwand des Durchslochs gezogen haben, Sie werden niemals als Qualitätsfehler betrachtet. Jedoch, Sobald der Draht oder das Loch gebrochen ist, Es wird zwangsläufig ein großes Problem darstellen.

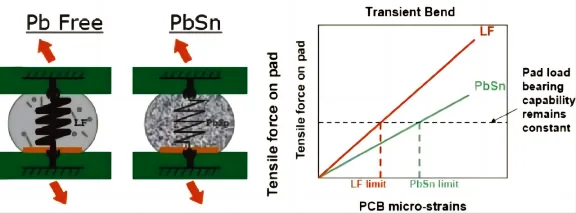

Aus dem linken Diagramm, Wir können sehen, dass der bleifreie Ball sehr starr ist, Während der Bleikugelfuß relativ weich ist. daher, Einmal einer externen Kraft unterzogen (Wärmespannung oder mechanische Spannung), Der starre Lötball überträgt die Spannung direkt an die Lötverbindung des Top BGA Carrier Board, Dadurch verursacht viele interne Verletzungen, die durch elektrische Tests nicht erkannt werden können. Das richtige Diagramm zeigt den Vergleich des Jungmoduls (oder Modul) bestehend aus Stress und Dehnung zwischen Bleifrei und Bleihaltiger. Wenn die Blei-freie Kugel eine größere Form hat (d.h., eine größere Steigung oder eine größere Starrheit), Seine Belastung ist offensichtlich unzureichend, wenn sie einem bestimmten Auswirkungen der externen Kraft ausgesetzt ist. Jedoch, Die Bleikugel hat aufgrund seiner kleineren Neigung eine deutlich größere Belastung (weniger Starrheit und mehr Flexibilität). Mit anderen Worten, Wenn es einer externen Kraft ausgesetzt ist, Die leicht deformierte Bleikugel kann den Einfluss absorbieren und das Versagen des Lötverbifts verringern.

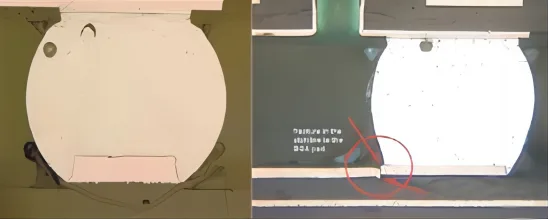

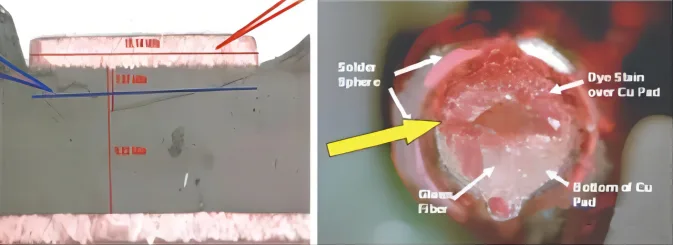

Die linke ist der Padcrater, der in der Reflow-Stärke des bleitfreien Balls präsentiert wird. Da wird kein Schaltkreis verursacht, Es wird niemals durch elektrische Tests erkannt. Jedoch, Wenn der Riss geknackt wurde und ein Pfad erschienen ist, CAF hat die Möglichkeit, dem Produkt Schaden zuzufügen. Die Risse auf der rechten Seite haben die Drähte auseinander gerissen, Sie können dem Gesetz nicht entkommen.

BGA -Lötverbindungsversagen und Pad -Risse

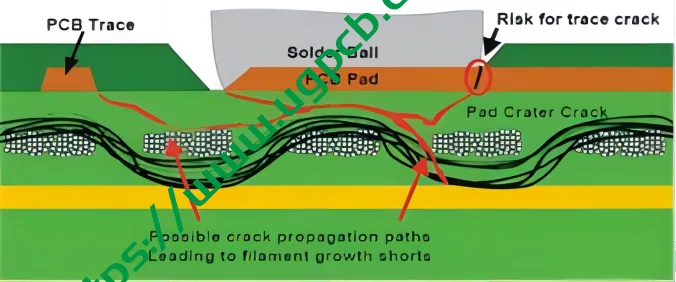

Aufgrund der starken Wärme von Blei-freier Löten, Das Boardharz befindet sich bereits in einem schwachen Gummizustand von α2. Zusätzlich, Der CTE des Siliziumchips oben auf dem BGA-Paketträger beträgt nur 3-4 ppm/℃, und der CTE des Trägers selbst erreicht bei starker Hitze 15 ppm/℃. Der Unterschied zwischen den beiden zwingt den BGA -Träger dazu, konkav zu verziehen (Konkave Verzählungen). daher, Die Aufwärtszüge an den vier Ecken dieser BGA führt häufig zu verschiedenen Katastrophen, das heißt, Verschiedene Fehlermodi (Fehlermodus) wird im vertikalen Ziehen präsentiert:

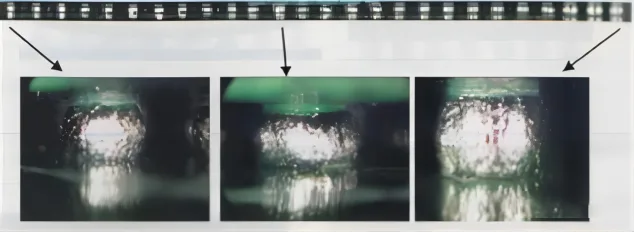

Die Risse, die durch vertikale oder schräge Ziehung in starker Hitze verursacht werden. Dies hängt mit der Stillebehandlung auf der Oberfläche des Glasfaser -Tuches oder der Dicke des Buttermaus zusammen. (Die obigen drei Bilder und 12.13 Die Bilder stammen aus dem von IPC/CPCA in Shenzhen gehaltenen Forum)

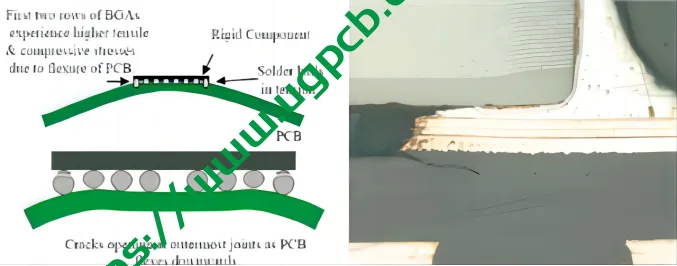

Während der starken Hitze des Bleifreens von großem BGA, das Substrat (Das Substrat CTE in XY beträgt ca. 14-15 ppm/℃) wird ein konkaves Phänomen aufgrund des kleinen CTE des Siliziumchips zeigen (3-4ppm/℃). Zu diesem Zeitpunkt, Die Bleilötbälle an der Außenlinie werden gezogen, um ihren Stress zu beseitigen, und die bleifreien Kugeln sind starrer und anfällig für das Risiko, ihre Köpfe oder Füße zu brechen (Beachten Sie, dass dieses Bild das Erscheinungsbild nach der Erholung der Raumtemperatur zeigt).

3.1.Wenn der Oberflächenfilm des Substratkugellagerpads elektroplattiert ist, ist Nickelgold, Es ist leicht, die Lötverbindungen auf den Oberseite der Ballfüße zu knacken und zu brechen, wenn das Gold spröde ist.

3.2.Aufgrund der Oxidschicht auf der Oberfläche des Lötwickers, Damit der No-Clean-Fluss der Lötpaste auf dem Leiterplattenpad nicht effektiv entfernt werden kann, Die Lötpaste kann nicht vollständig mit dem Lötball geheilt werden, und der Kisseneffekt (Kopf auf Kissen) wird leicht auftreten. Dieser abnormale Zustand scheinbar nah, aber tatsächlich getrennt wird sicherlich einer externen Kraft nicht standhalten und sich leicht von der Mitte trennen.

3.3. Sobald die Rätseloberflächenbehandlung aufgrund von Unwissenheit auf dem PCB -Kugelpolster verwendet wird, Das schwarze Pad wird nicht nur (Blackpad) reich an Phosphor und Nickeloxid treten zweimal in einer leitfreien Lötung auf, aber auch der aus der Immersion Goldschicht gebildete Ausn4 kann nicht von der Schnittstelle entfernt sein, was zu Goldverspritzung führt (Gold -Verspritzung), Dies kann auch das Versagen von gebrochenen Stiften verursachen.

3.4.Für leitfreie PCBs mit feinem Pitch CSP zum Löten, Wenn sich der Tonhöhe des Ballpadsmitte 0,5 mm oder sogar 0,4 mm nähert, Der Paddurchmesser der PCB beträgt nur etwa 10 Mio. oder 8 Mio.. Für ein Bleifreies Löten mit großer Oberflächenspannung, Eine solche kleine Pad -Oberfläche sollte neben dem lötbaren Bereich der Pad -Oberfläche auch mit der Pad -Seite verbunden werden. Jedoch, Die unwissenden stromaufwärts gelegenen Designer sind sich von Bleifreier nicht bewusst und verwenden weiterhin die veraltete grüne Farbe auf Pad (SM auf Pad) Verfahren, die die Lötverbindungsfestigkeit des Lötkugelpads stark schwächt. Sobald die PCB, vor allem die Handy -Karte, begegnet auf einen so ignoranten und lächerlichen Kunden, Die wiederholten Ansprüche nach dem gebrochenen Fuß aufgrund unzureichender Festigkeit sind kein Ressentiment, der durch Zulassung von Pech verschluckt werden kann.

Das linke Bild zeigt das Erscheinungsbild der Lötverbindung des Kugelfußes auf der Leiter. Jeder mit anspruchsvollem Auge kann sehen, dass die Lötpaste und der Lötball nicht miteinander verschmolzen wurden, das als Kisseneffekt bezeichnet wird. Ein Grund dafür ist, dass die Reflow -Kurve schlecht ist und die Hitze der inneren Kugel nicht ausreicht, Das ist ein typisches kaltes Löten (CodlSoldering); Der zweite Grund ist, dass die Oberfläche der Lötkugel stark oxidiert wurde, und die Aktivität des No-Clean-Flusses in der Lötpaste ist schwach, Das Oxid kann also nicht entfernt werden und kaltes Löten wird gebildet. Diese schlechte Zuverlässigkeit wird niemals durch elektrische Tests festgestellt und wird eher durch externe Kräfte gebrochen.

Das linke Bild zeigt die Grubenrisse, die in der starken Hitze aufgetreten ist, Aber nach dem Abkühlen, Das Substrat schrumpft in seinen ursprünglichen Zustand, Aber es gibt einen Riss, der nicht geheilt werden kann. Das rechte Bild zeigt das am rote Tintentest am Kupferkissen angebrachte Substrat, Das ist der offensichtlichste Beweis für das Knacken des Grubens.

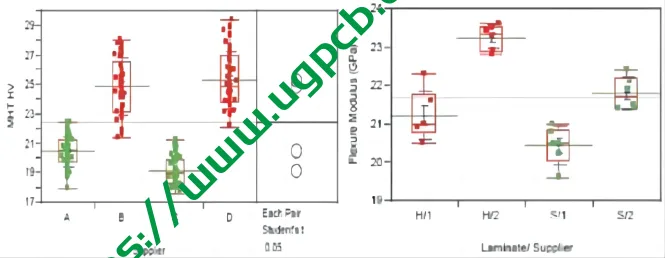

Die grünen A- und C -Lieferanten im linken Bild haben eine niedrigere Mikrohärte des Brettharzes, Es gibt also kein Grubenriss. Die Roten Lieferanten B und D verwendeten Bretter mit einem höheren Mikrohärteharz, das hatte Risse. Die Boards von Lieferanten H/I und H/2 auf der rechten Seite hatten einen höheren TG, und Risse waren unter hoher Modulsteifigkeit aufgetreten. Wie für die Boards von Lieferanten S/1 und S/2, die typisch FR-4 mit niedrigem TG waren, Risse traten nicht auf.

3.5.Glücklicherweise, BGA hatte nicht die oben genannten Fehler bei der leitfreien Lötung. Die leitfreien Lötbälle mit offensichtlicherer Starrheit und größerer Härte, Wenn der Träger durch starke Hitze nach oben gezogen wird, überträgt die Kraft direkt an die Ober- und Unterseite der Kugelstifte, Der Kopf und die Stifte brechen, und es ist sogar möglich, das Harz am Boden des Leiterplattenpads herauszuziehen und es schräg zu knacken. Tatsächlich, die rote Tinten -Testmethode (Farbstoff und Hämmer) kann danach verwendet werden, um festzustellen, ob solche Boards Risse haben.

Das linke Bild zeigt, dass die obere Lufttemperatur des Blei-freien Reflows um 50 ° C liegt als die niedrigere Lufttemperatur, Dies wird dazu führen. Das richtige Bild zeigt, dass, wenn ein größerer Kondensator auf der Brett montiert ist, Sein CTE unterscheidet sich sehr vom CTE der PCB, und wenn die α2 -Platte weich wird, Sein Ziehstress lässt das Board oft schräg teilweise zerrissen werden.

4.Verbesserungsmaßnahmen

Die neue Definition von “Padkrater” wurde erstmals im März von Gary Shade vom Intel Forum vorgeschlagen 2006. Später, Gary Long von Intel gab es erneut im IPC/CPCA -Forum in Shenzhen im Oktober an 2006. Die Branche hat gemeinsame Forschungseinheiten organisiert, einschließlich bekannter IT-Hersteller Intel, Cisco, Jabil, Sonne, IBM, Foxconn, Dell, Lenovo, Merix, Apfel, Isola, Celestica, Henkel, und Tage. Die Arbeitsziele dieses WG werden sein:

4.1Wie man den Pad -Krater erfasst, der aufgetreten ist?

4.2. Wie man den Pad -Krater vorhersagt, der auftreten kann?4. 3. Stellen Sie die Akzeptanzspezifikationen für Pad -Krater ein.

4.4. Wie man versucht, die mögliche Ursache des Pad -Kraters aus den Qualitätsindikatoren der Basiskarte zu finden (Tg, Td, Pealstrength, usw.).

Was die praktischen Verbesserungsmethoden betrifft, die derzeit machbar sind, Es gibt ungefähr:

4.1.1. Entfernen Sie die drei Kugelstifte an den vier Ecken der großen BGA, Oder ordnen Sie nicht funktionierende gefälschte Kugelstifte und falsche Pads an.

4.2.2. High-End-Produkte können Unterflüsse am Boden der BGA füllen.

4.3.3. Kleine BGA oder CSP können Eckkleber auftragen (Eck- oder Coner -Kleber) an den Außenkanten der vier Ecken.

4.4.4. Für die Kugelstiftpolster in den vier Ecken von BGA, Verwenden Sie die Methode der grünen Farbe (Soldemaskdefinedland) zu stärken.

4.4.5. Erhöhen den Durchmesser von 1 oder 3 Pads (Sogar nicht funktionierende) an den vier Ecken, um eine bessere Hitze in starker Hitze zu haben.

UGPCB-LOGO

UGPCB-LOGO