Einführung

Für diejenigen, die nicht in einer SMT gearbeitet haben (Oberflächenmontagetechnologie) Fabrik, Die grundlegenden Prozesse und wichtigen Schritte zur SMT -Fertigung können ein Rätsel bleiben. Heute, Ich werde die drei Hauptprozesse der SMT -Herstellung einführen, um ein klareres Verständnis dieser Technologie zu vermitteln.

Überblick über die SMT -Fertigung

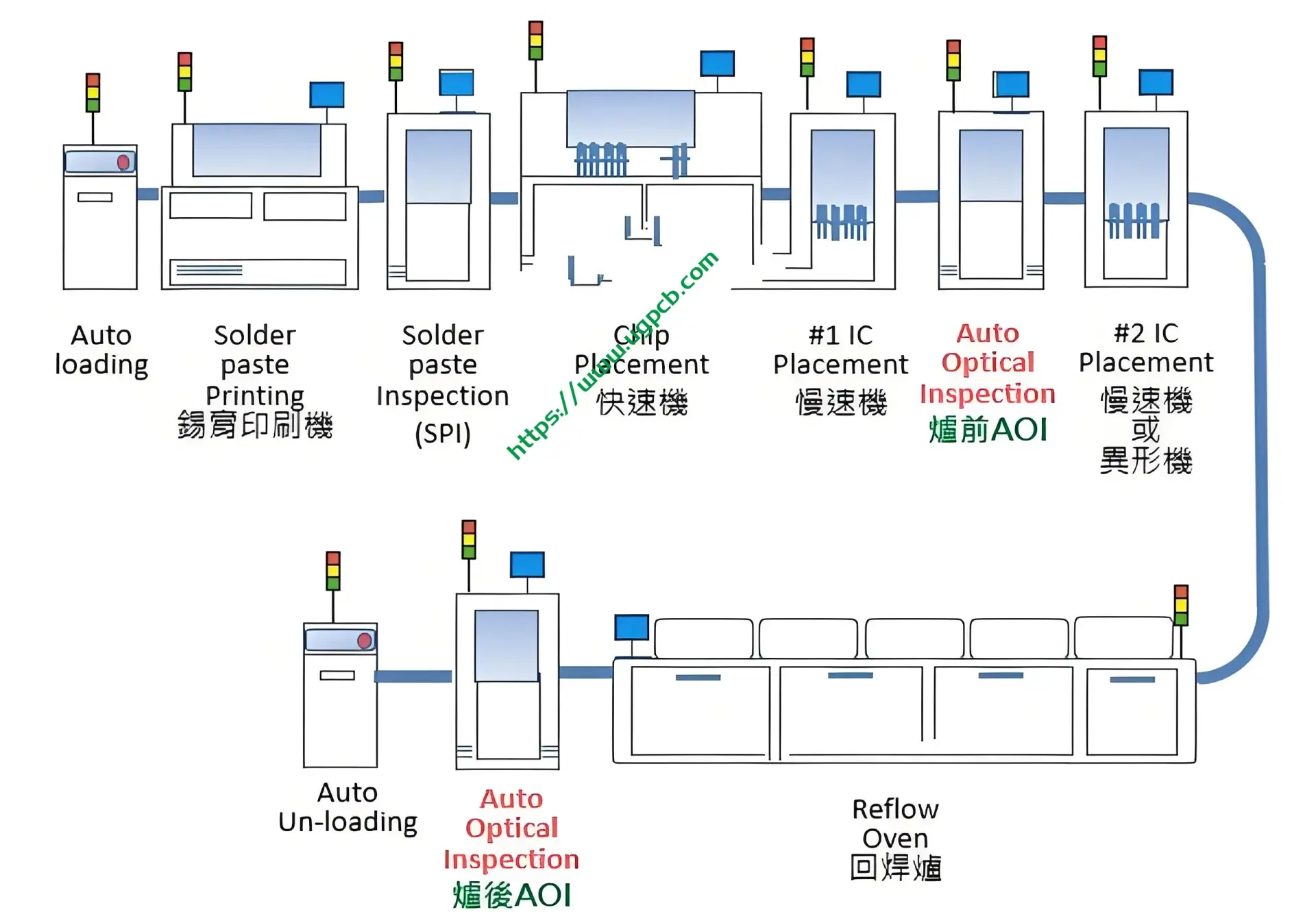

Die SMT-Fertigung ist derzeit die beliebteste Technologie und das beliebteste Verfahren in der Elektronikmontageindustrie. Der Prozessablauf der SMT-Fertigung ist komplex, mit Variationen je nach Produkt. Jedoch, Der Grundablauf umfasst im Allgemeinen: Eingehende materielle Inspektion, Programmierung, Drucken, Inspektion, Montage, Vor-Oven-Inspektion, Reflow -Löten, AOI (Automatisierte optische Inspektion) Erkennung, reparieren, Testen, und Montage.

Unter den verschiedenen Prozessen in der SMT -Herstellung, Drei ist der wichtigste herausragendste: Drucken einfügen, SMT -Montage, und Reflow -Löten.

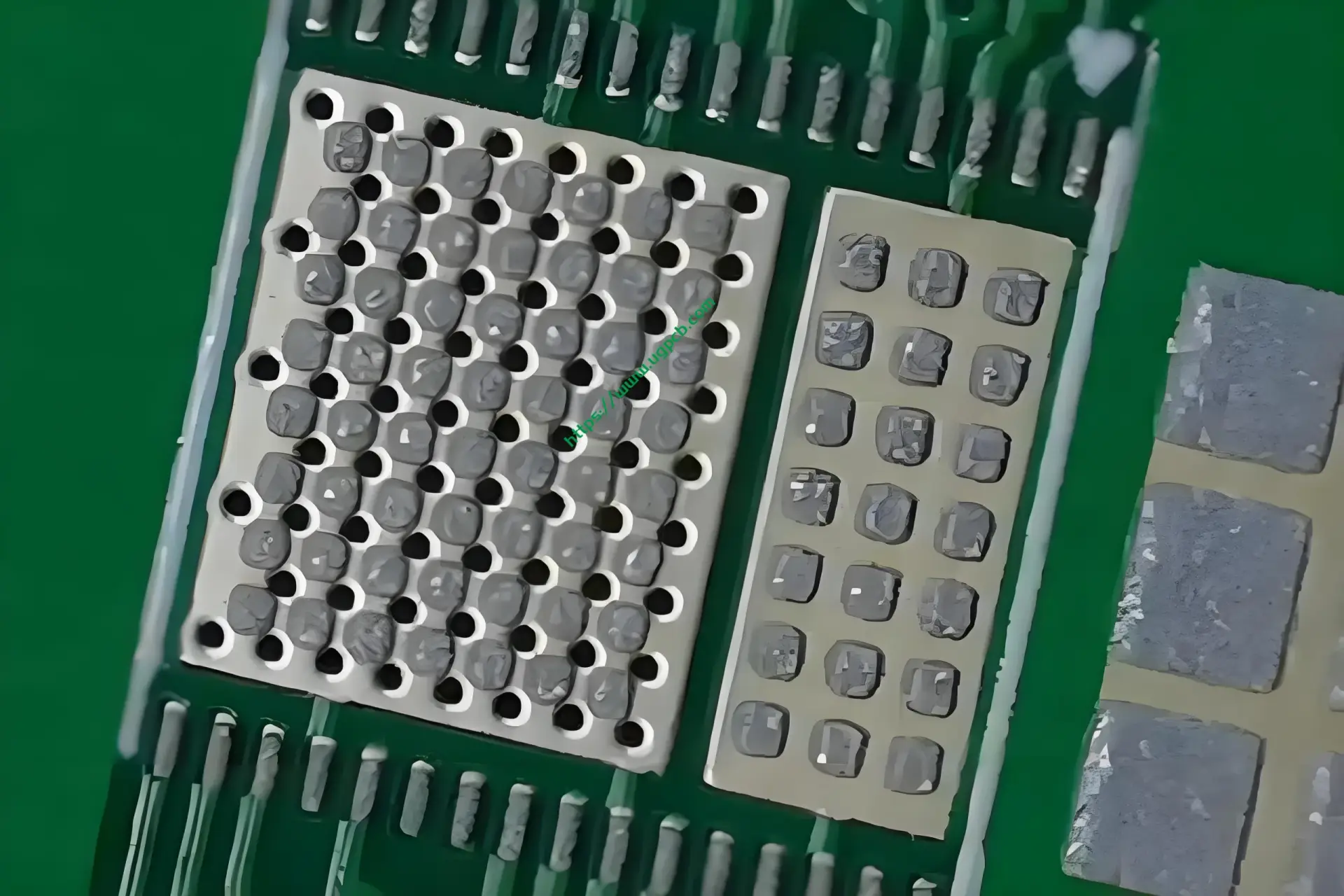

Drucken einfügen

Bei Einfügen des Druckens wird Lötpaste auf die Leiterplatte aufgetragen (Leiterplatte). Die in diesem Prozess verwendeten Geräte und Werkzeuge umfassen:

- Druckmaschinen: Vollautomatische und halbautomatische Druckmaschinen.

- Lötpaste: Ein spezielles Material, das zum Fixieren von Komponenten auf der Leiterplatte verwendet wird.

- Schablone: Essentially a mold with hollowed-out positions corresponding to the soldering pads on the PCB, allowing the solder paste to seep through and coat the pads. It is a thin steel sheet fixed by a frame, commonly used in thicknesses of 0.10mm, varying based on the components and manufacturing process of different products. The stencil is made according to the paste mask file in the Gerber files provided by the R&D team or customer. This preparation is crucial before production as the stencil’s quality determines the quality of the mounted products. The importance of the stencil is especially evident in precision components, and different printing machines have slight variations in stencil aperture requirements. Based on personal experience, for products with precision components like 0.4-pitch BGA, Es wird empfohlen, die Schablone der Fachleute der Produktionsfabrik herzustellen, da es keine strengen Standards für den Prozess gibt. Die Details werden am besten von den Prozessingenieuren in der SMT -Fabrik verstanden.

Der grundlegende Betrieb beinhaltet die Installation der Schablone in der Druckmaschine, Hinzufügen von Lötpaste zur Schablone, Platzieren Sie die PCB auf der Spur des Geräts, Scannen Sie die Markierung der PCB und die Schablonen mit der Kamera des Geräts, sie ausrichten, Erhöhen Sie die Druckplattform für die Schablone, und dann mit einem 45 ° geneigten Rakel, um die Lötpaste über die Schablone zu kratzen, Übertragen Sie es auf die Lötpads auf der Leiterplatte. Dadurch wird der Druckvorgang abgeschlossen. Wenn es keine Mängel gibt, Es ist perfekt; Wenn es gibt, Der Ausrüstungsingenieur muss geringfügige Anpassungen vornehmen. Basierend auf Jahren der Feldprozessanalyse, Pastedruck ist am kritischsten für die drei Hauptprozesse in der SMT -Herstellung, als 70% von SMT -Defekten beziehen sich auf diesen Schritt.

SMT -Montage

Bei der SMT -Montage werden eine Platzierungsmaschine verwendet, um Komponenten auf der gedruckten Leiterplatte zu montieren. Der Begriff “Montage” wird verwendet, weil die Lötpaste Fluss enthält, das hat eine gewisse Klebrigkeit, Ermöglichen.

Das Prinzip der SMT -Montage ist sowohl einfach als auch komplex. Es ist einfach, weil es sich aus manuellem Löten entwickelt hat, wo Komponenten mit Pinzetten auf der Leiterplatte platziert wurden, Während der Platzierungsmaschinen Vakuumsaugköpfe verwenden, um Komponenten an der Leiterplatte zu befestigen. Es ist komplex, weil der tatsächliche Montageprozess kompliziert ist, mit präzisen Geräten. Der technologische Fortschritt hat traditionelle Durchläuf-Komponenten in Oberflächenmontierungskomponenten umgewandelt, erheblich steigende Produktionseffizienz und Veränderung der Lieferkette der gesamten Branche.

Das Arbeitsprinzip von SMT beinhaltet das Erstellen eines Platzierungsprogramms mit den Gerber -Dateien, Dateien koordinieren, Stückliste (Materialversorgungsrechnung), und Positionsdiagramm vom Kunden bereitgestellt. Die Platzierungsköpfe (Saugdüsen), Feeder, und Spuren der Platzierungsmaschine arbeiten zusammen, um den gesamten Montageprozess abzuschließen.

- Saugdüsen: Der Platzierungskopf hat 12 Saugdüsen, Jeder mit einem hohlen Zentrum, das Vakuumsaugung verwendet, um Komponenten aufzunehmen.

- Feeder: Dies sind Futtermittel, die, Basierend auf dem vom Platzierungsmaschinenprogrammierer erstellten Platzierungsprogramm, werden in eine Stationsliste gedruckt. Die Betreiber installieren Komponenten auf den Feeder gemäß der Stationslisteauftrag. Die Feeder sind auf der Platzierungsmaschine angeordnet, angetrieben, und von Zahnrädern angetrieben, um das Komponentenband voranzutreiben. Das Programm weist die angegebene Saugdüse an, in die angegebene Position zu wechseln, um die Komponente aufzunehmen und an der angegebenen Koordinate zu platzieren.

Vorsichtsmaßnahmen:

- Komponenten in unterschiedlich großer Größe erfordern Saugdüsen und Feeders in unterschiedlich großer Größe.

- Da die Saugdüsen Vakuumabholung verwenden, Es ist wichtig sicherzustellen. Für spezielle Komponenten wie Kontaktantennen oder ausgehöhlte Geräte, Lieferanten müssen möglicherweise hinzufügen “Kappen” oder Hochtemperaturklebeband auf die Oberfläche auftragen.

- Vermeiden Sie die Verwendung von Schüttgutmaterialien.

Reflow-Löten

Nach dem Druck und der Montagepaste, Der nächste Schritt ist das Reflow -Löten. Sobald alle Komponenten montiert sind, Die Leiterplatte wird von der Platzierungsmaschine zur manuellen Inspektion oder vor dem Oben-AOI-Inspektion zum Förderer transportiert, um nach Befehlsfehlern zu suchen. Wenn es keine Probleme gibt, Die Leiterplatte kann in den Reflow -Ofen gelangen.

Viele wissen vielleicht nicht was “Reflow” Mittel im Reflow -Löten. Es bezieht sich nicht auf die Lötpaste, die von einem Ort zum anderen fließt. Reflow -Löten kommt von “Reflow-Löten,” Wo “Reflow” bedeutet, körnige Lötpaste in einen flüssigen Zustand zu verwandeln und sie dann in eine Legierung zu verfestigen. Der Reflow -Ofen ist wie a “Backofen” mit einem Förderband, der einer Fahrradkette ähnelt. Es ist ein rechteckiger Ofen, der PCBs transportiert, Erhitzt und schmilzt die Lötpaste, und verfestigt die Komponenten auf den Lötpads der Lötpads der Leiter. Der Reflow -Ofen hat heiße Luftgeräte, die in mehrere Temperaturzonen unterteilt sind, sich allmählich erhitzen. Der Prozess kann mit einer Kurve mit vier Schlüsselzonen beschrieben werden.

- Vorheizenzone: Vorheizt die PCB und die Komponenten, hauptsächlich in Bezug auf den Erheizungseffekt der ersten bis drei Heizzonen des Reflow -Ofens. Höheres Vorheizen erreicht das thermische Gleichgewicht, damit die Materialien gelötet werden sollen, Ermöglichen, dass der Lötpaste aktiv wird, und Komponenten wie Fluss, um angemessen zu verdampfen, den Weg für ein gutes Löten später ebnen.

- Einweichenzone: Entfernt Oberflächenoxide und macht die Lötpaste aktiv, mit der Lötpaste in einem halbmoldenen Zustand, entsprechend dem fünften, sechste, und siebte Heizzonen des Reflow -Ofens.

- Reflow -Zone: Auch als Lötzone bekannt, Es ist der heißeste Bereich im Reflow -Ofen, Erreichen des Schmelzpunkts der Lötpaste, in der Regel etwa 220 ° C für Bleifreie Lötpaste, Nachhaltig um 40 Sekunden.

- Kühlzone: Kühlt sich langsam vom Schmelzpunkt auf etwa 50 ° C ab, Lötverbindungen bilden.

Dies vervollständigt den Reflow -Prozess, Das dauert normalerweise ungefähr sechs Minuten.

Abschluss

Dieser Artikel enthält eine Erklärung und Beschreibung der drei Hauptprozesse der SMT -Herstellung: Drucken, Montage, und Reflow -Löten. Mit diesen Informationen, Relevantes Personal sollte ein tieferes Verständnis dieser entscheidenden Schritte in der SMT -Fertigung haben.

UGPCB-LOGO

UGPCB-LOGO