Einführung

In der modernen Elektronikherstellung, Oberflächenmontagetechnologie (SMT) ist zum Kernprozess für die PCB -Baugruppe geworden. Jedoch, Wenn die Komponentengrößen weiter schrumpfen und Lötprozesse komplexer werden, Die Zuverlässigkeit der gemeinsamen Lötvermittlung ist immer kritischer geworden. Die Lötverbindung beeinflusst nicht nur die mechanische Leistung von Produkten, sondern bestimmt auch ihre langfristige Zuverlässigkeit in harten Umgebungen. In diesem Artikel werden die Spezifikationen und Bewertungskriterien für das Pull- und Scherentest von SMT -Komponentenlötgelenkstärke durch detaillierte experimentelle Daten und professionelle Analyse untersucht, Bereitstellung wissenschaftlicher Erkenntnisse und praktischer Leitlinien für die Branche.

Versuchsmethoden und Design

Experimentelles Design

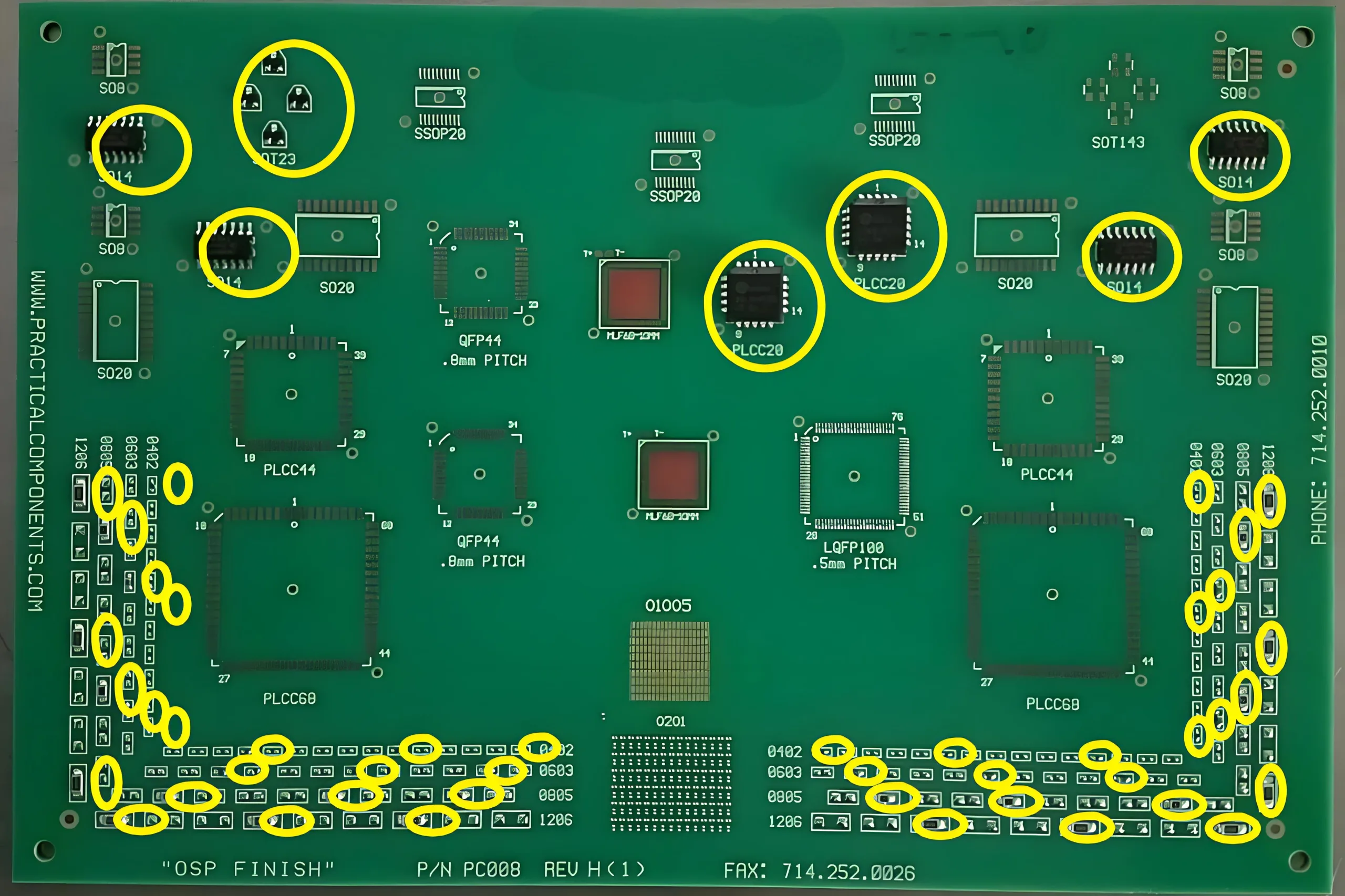

Das Experiment wählte eine Vielzahl gemeinsamer SMT -Komponenten aus, einschließlich passiver Komponenten wie z. 0402, 0603, 0805, Und 1206, sowie führende Komponenten wie SOT23, SO14, und PLCC20. Durch Einstellen von Lötpastenvolumen, Schablonendicke, und Druckparameter, Es wurden unterschiedliche Lötbedingungen simuliert, um die Faktoren zu bewerten, die die Lötverbindungsfestigkeit beeinflussen.

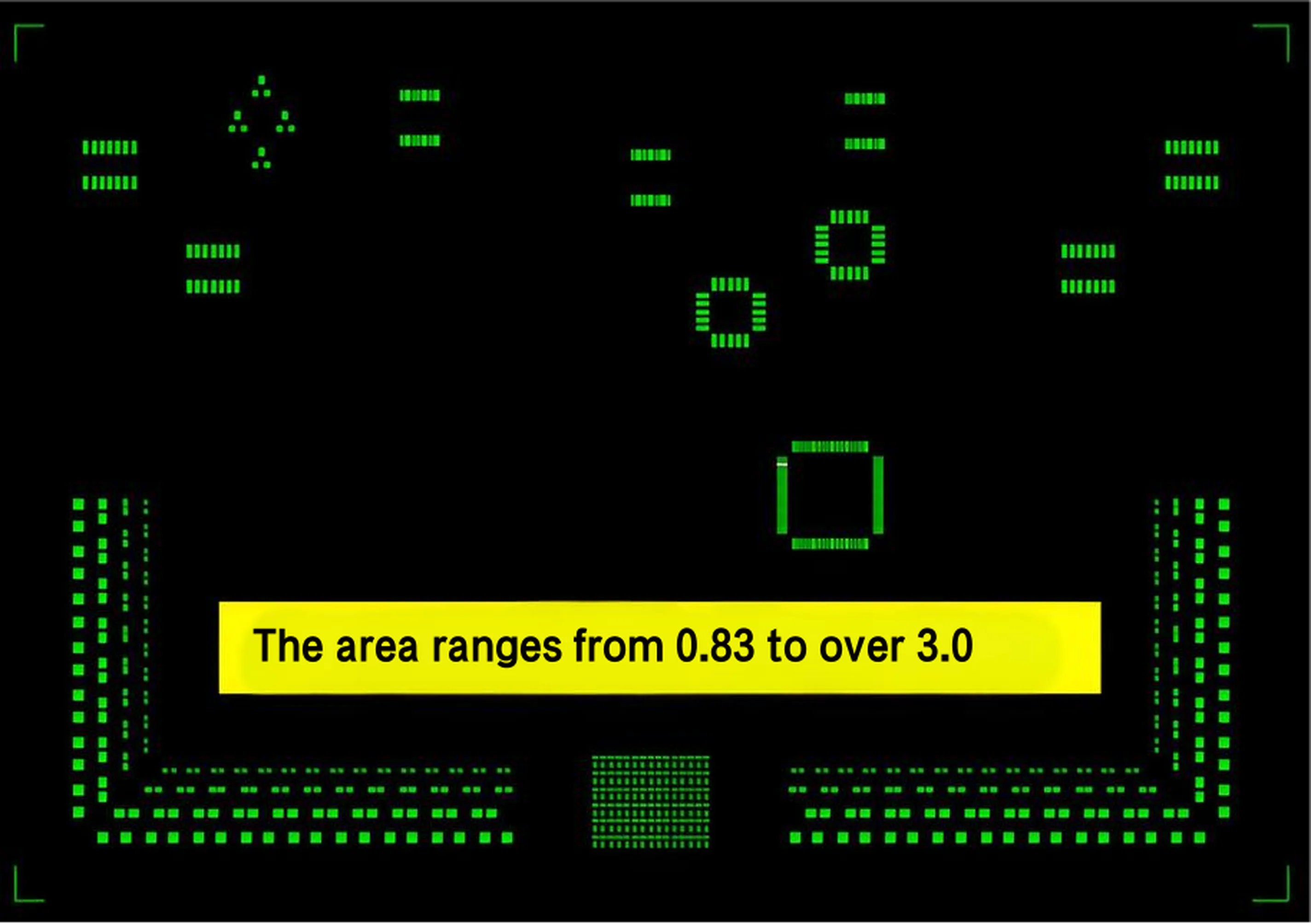

Lötpaste Volumen und Schablonendesign

Lötpastevolumen ist einer der Schlüsselfaktoren, die die Lötverbindungsstärke beeinflussen. Das Experiment entwarf einen Gradienten von Lötpaste -Volumina, die von 25% Zu 125%, kombiniert mit verschiedenen Schablonendicken (51µm bis 102 µm), Untersuchung der Beziehung zwischen der Effizienz der Lötpaste -Übertragung und der Lötverbindung. Experimentelle Daten zeigten, dass das Reduzieren des Lötpastenvolumens die Lötverbindungsstärke signifikant verringert, Besonders für passive Komponenten, wo a 50% Lötpastenvolumen nähert sich der niedrigeren akzeptablen Grenze.

Formel: Lötpaste -Übertragungseffizienz = (Tatsächliche Lötpastevolumen / Schablone Blendenvolumen) × 100%

Zum Beispiel, die Übertragungseffizienz für a 0402 Komponente bei 25% Lötpastevolumen war 31%, während bei 125%, es erreichte 138%. Diese Daten liefern kritische Erkenntnisse zur Optimierung von Lötpaste -Druckprozessen.

Druckparameter und Reflow -Profil

Parameter wie Druckgeschwindigkeit, Druckdruck, und Trenngeschwindigkeit beeinflussen die Gleichmäßigkeit und die Übertragungseffizienz von Lötpaste erheblich. Das Experiment verwendete eine Druckgeschwindigkeit von 30 MM/Sek, ein Rakeldruck von 5.0 kg, und ein 10-Zone-Reflow-Ofen, um die Prozesskontrolle sicherzustellen. Schlüsselparameter des Reflow -Profils enthalten:

- Zeit einweichen (150-200°C): 70-75 Sekunden

- Zeit oben oben (>221°C): 63-70 Sekunden

- Spitzentemperatur: 243-249°C

Diese Parameter sorgten für eine ordnungsgemäße Lötverbindungsbildung und vermeiden bei gleichzeitig durch Überhitzung verursachten Mängel.

Ergebnisse und Diskussion

Lötverbindungsstärkeprüfung

Es wurden Zieh- und Schertests durchgeführt, um die Lötverbindungsfestigkeit verschiedener Komponenten zu bewerten. Zum Beispiel:

- 0402 Komponente: Der erforderliche Scherkraftstandard betrug ≥0,65 kgf. Experimentelle Daten zeigten eine Scherkraft von 0,68 kgf bei 50% Lötpastevolumen, in der Nähe der akzeptablen Schwelle.

- 1206 Komponente: Der erforderliche Scherkraftstandard betrug ≥3,00 kgf. Experimentelle Daten zeigten eine Scherkraft von 3,15 kgf bei 100% Lötpastevolumen, gute Leistung demonstrieren.

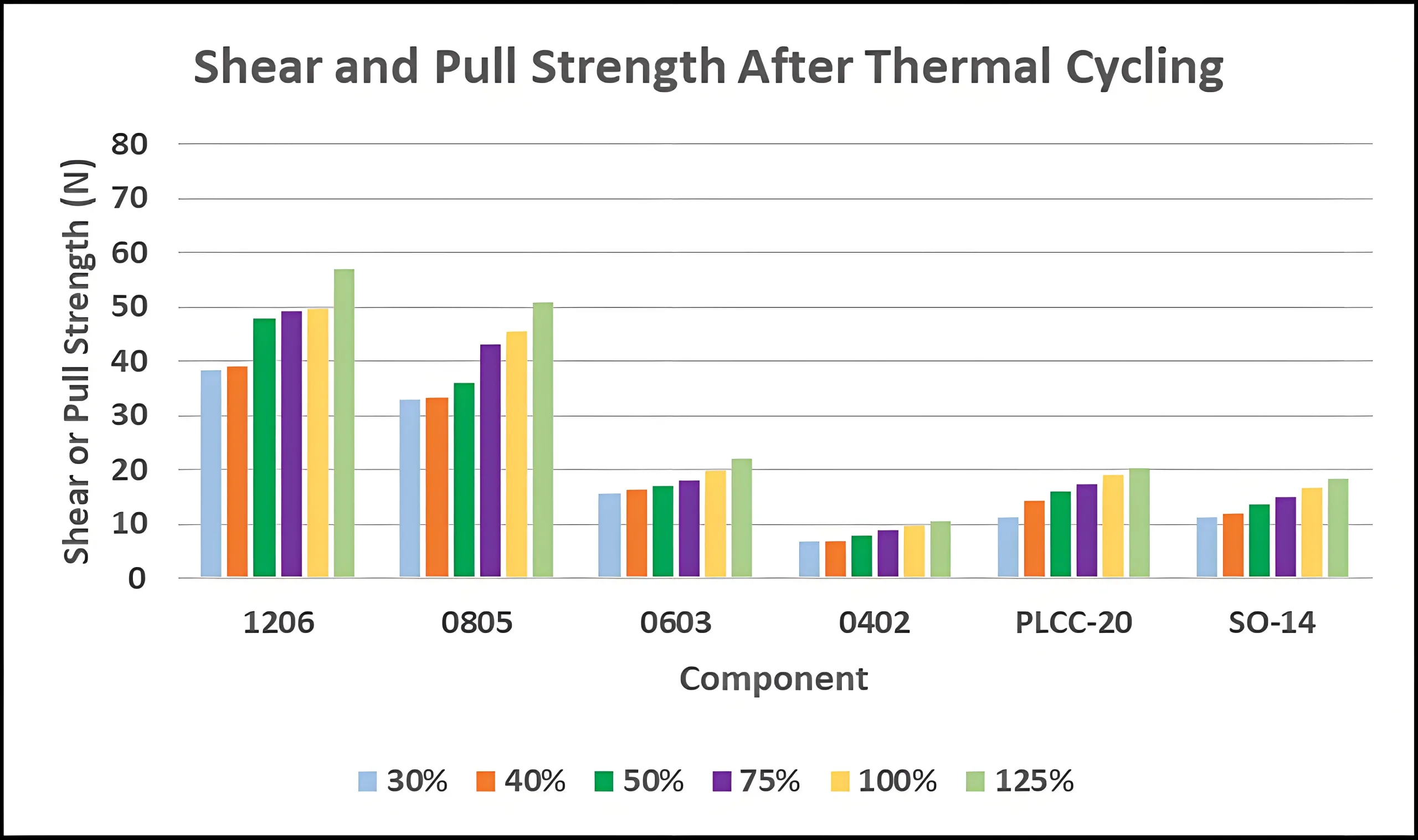

Einfluss des Wärmeleitkreises auf die Lötverbindungsfestigkeit

Das Experiment simulierte auch die thermischen Zyklusbedingungen (-40° C bis 125 ° C., 1000 Zyklen) Untersuchung der langfristigen Zuverlässigkeit der gemeinsamen Lötverbindung. Die Ergebnisse zeigten, dass das thermische Radfahren die Lötverbindungsstärke signifikant reduziert, insbesondere unter Lötpastenvolumenbedingungen. Zum Beispiel, die Scherkraft für a 0402 Komponente bei 25% Das Lötpastevolumen nahm nach dem Wärmeleit -Rad von 0,68 kgf auf 0,55 kgf ab, unter den akzeptablen Standard fallen.

Analyse von Lötunverbindungen

Basierend auf IPC-A-610 und J-Std-001 Standards, Das Experiment führte eine detaillierte Analyse von Lötunverbindungen durch. Die Ergebnisse zeigten, dass das unzureichende Lötpastenvolumen unzureichend ist (z.B., 25%) führte zu einer Erhöhung der Mängel wie Lötkugeln und dem Abblättern von Pads. Zum Beispiel, der Defektsatz für Lötbälle in 0402 Komponenten waren 17% bei 25% Lötpastevolumen, aber abgenommen zu auf 3% bei 125%.

Schlussfolgerungen und Empfehlungen

Optimierung des Lötpastevolumens

Das Experiment zeigte, dass das Lötpastevolumen die Lötverbindungsstärke erheblich beeinflusst. Es wird empfohlen, in der tatsächlichen Produktion:

- Für passive Komponenten, Das Lötpastevolumen sollte oben beibehalten werden 50% Um die Lötverbindung zu gewährleisten.

- Für leitende Komponenten (z.B., PLCC20 und SO14), Lötpastenvolumen kann auf reduziert werden auf 40%, Für Komponenten wie SOT23 sind jedoch weitere Untersuchungen erforderlich.

Standardisierung von Prozessparametern

Die Standardisierung von Druckparametern und Reflow -Profilen ist entscheidend, um die Lötverbindungsstärke sicherzustellen. Unser UGPCB -Baugruppenfabrik passt detaillierte Prozessparameterspezifikationen basierend auf Geräten und Komponententypen an, gefolgt von Validierung und Anpassungen.

Verbesserung der langfristigen Zuverlässigkeit

Thermal -Radfahrenexperimente ergaben, dass die Lötverbindungsfestigkeit im Laufe der Zeit allmählich abnimmt. Für Anwendungen, die eine hohe Zuverlässigkeit erfordern, Es wird empfohlen, höhere Lötpaste-Volumina und optimierte PCBA-Lötprozesse zu verwenden, um die langfristige Zuverlässigkeit zu verbessern.

Abschluss

Pull- und Scherentests der SMT -Lötverbindungsstärke ist nicht nur eine kritische Qualitätskontrollmaßnahme, sondern auch ein Schlüsselfaktor für die Verbesserung der Zuverlässigkeit von PCBA -Produkten. In der Zukunft, Wenn die Komponentengrößen weiter schrumpfen, UGPCB wird neue Prozesse und Methoden innovieren und erforschen. Während wir unseren Kunden bedienen, Wir wollen mit Kollegen der Branche zusammenarbeiten, um Fortschritte bei der Elektronikherstellung voranzutreiben und den Fortschritt der PCBA -Montageindustrie voranzutreiben.

UGPCB-LOGO

UGPCB-LOGO