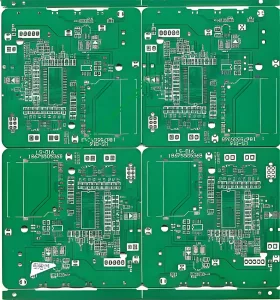

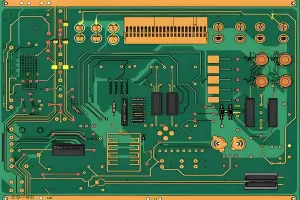

2 Schichten Sie die PCB mit Kupfer, die auf beiden Seiten einschließlich oben und unten beschichtet sind. Es ist die häufigste und häufigste PCB -Leiterplatte. Beide Seiten seines isolierenden Substrats haben leitfähige Grafiken, und die elektrischen Verbindungen auf beiden Seiten sind hauptsächlich durch Vias oder Pads verbunden. Weil beide Seiten verkabelt werden können, Die Schwierigkeit der Verkabelung ist stark reduziert, Es wird also weit verbreitet.

Auf beiden Seiten der Verdrahtung gibt es 2 Schichtplatine, aber die Drähte auf beiden Seiten zu benutzen, Es muss eine geeignete Schaltungsverbindung zwischen den beiden Schichten bestehen. Das “Brücke” Zwischen Schaltkreisen wird ein Pilotloch bezeichnet. Das Führungsloch ist ein kleines Loch, das auf der Leiterplatte gefüllt oder mit Metall beschichtet ist, die mit den Drähten auf beiden Seiten verbunden werden können. Weil die Fläche der doppelseitigen Platine doppelt so groß ist wie die des einzelnen Panels, Die doppelseitige Platine löst die Schwierigkeit der gestaffelten Verkabelung in der einzelnen Panel (Es kann durch Löcher mit der anderen Seite verbunden werden), Und es ist besser für komplexere Schaltungen als das einzelne Panel geeignet.

Unterschied zwischen 2 Layer PCB vs 4 Layer PCB in der SMT -Verarbeitung schichten

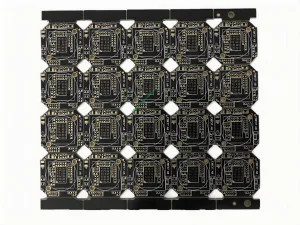

2 Schichtplatine

Gegenüber 4 Layer -PCB -Platine, Eine doppelseitige PCB-Platine ist aufgrund ihres einfachen Designs einfacher zu bedienen. Obwohl nicht so einfach wie ein einzelnes Panel, Sie sind so einfach wie möglich, ohne die zweiseitige Eingabefunktion zu beeinträchtigen. Die reduzierte Komplexität führt zu dem gleichen reduzierten Preisschild, Dies bedeutet jedoch, dass es weniger wahrscheinlich ist als eine vierschichtige PCB-Platine. Jedoch, als am häufigsten verwendete Leiterplatte in der Branche, Sein wesentlicher Vorteil ist, dass es keine Signalausbreitungsverzögerung gibt.

4 Schichtplatine

Die Vierschichtplatine hat eine größere Oberfläche als die doppelseitige PCB-Platine, Dies erhöht die Möglichkeit einer mehr Verkabelung. daher, Sie sind sehr geeignet für komplexere Geräte. Wegen ihrer Komplexität, Die Produktionskosten werden höher und die Entwicklung wird langsamer sein. Es ist auch wahrscheinlicher, dass sie eine Ausbreitungsverzögerung oder einen gegenseitigen Einfluss haben, Das vernünftige Design ist also sehr wichtig.

2 Layer -PCB -Designregeln – via und pad

Via wird durch das Loch bezeichnet, die in durch Loch unterteilt werden kann, Blindes Loch, und begrabenes Loch. Es wird hauptsächlich für die Verbindung von Drähten in verschiedenen Schichten des Netzwerks verwendet. Es kann nicht als Plug-in-Loch-Schweißelement verwendet werden. Über Lochdurchmesser wird während der Produktion nicht kontrolliert.

Pad wird in ein Stiftpolster und Oberflächenbindungskissen unterteilt werden. Das Pin -Pad hat ein Schweißloch, die hauptsächlich zum Schweißen von Stiftkomponenten verwendet wird. Das Oberflächenbindungskissen hat kein Schweißloch und wird hauptsächlich zum Schweißen von Oberflächenbindungskomponenten verwendet.

Der Durchmesser des Pad -Lochs muss während der Produktion gesteuert werden, mit einer Toleranz von Plus oder minus 0,08 mm.

Über hauptsächlich die Rolle der elektrischen Verbindung spielt. In der tatsächlichen Produktion, Es kann auskompensieren, das Loch zu erhöhen und die Produktion von Lochmesser zu schließen, Reduzieren Sie die Anzahl der Messer und verbessern Sie die Arbeitseffizienz, oder reduzieren.

Die Blende von via ist im Allgemeinen klein, Dies ist normalerweise ausreichend, solange der Plattenherstellungsprozess erreicht werden kann. Über die Oberfläche kann mit Lötmittelresistentinte überzogen werden oder nicht; Das Pad spielt nicht nur die Rolle der elektrischen Verbindung, sondern spielt auch die Rolle der mechanischen Fixierung. Die Blende des Pads muss groß genug sein, um durch die Stifte der Komponenten zu gehen, ansonsten, Es wird zu Produktionsproblemen führen; Zusätzlich, Die Pad -Oberfläche darf keine Lötmittelresist -Tinte haben, Weil es das Schweißen beeinflusst. Die Lochtoleranz muss auf plus oder minus 0,08 mm oder groß oder klein gesteuert werden. Dies führt zu einer lockeren Installation.

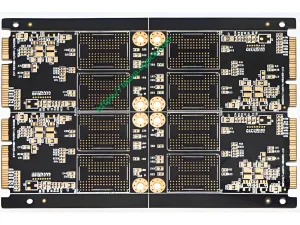

2 Layer -PCB -Herstellungsprozess

Zweiseitiger PCB-Kupfer-Verklemmungsblatt Schneiden, Ein Drill -Referenzloch, Eine numerische Kontrollbohrmaschine durch einen Test ein Test, Einer entlarvt einen bürsten eine elektrololessbeschichtung (Metallisation des Durchgangs) one full plate electroplating thin copper one test brushing one screen print negative circuit graphics, solidification (dry or wet film, Belichtung, Entwicklung) one test, First-line pattern of trimming board electroplating one electroplating tin (anti-corrosive nickel/gold), one printing material (photo film), one etching copper and one tin removal one cleaning brushing one screen printing solder graphic (dry or wet film, Belichtung, Entwicklung, heat curing, commonly used photo-thermal curing green oil) – cleaning, drying one screen printing marker character graphic, curing one shape processing, cleaning, usw. In drying and electrical break test a tin spray or organic bonding film a test package finished product factory.

The quality control of electroplated copper layer on 2 layer through-hole printed circuit board is very important, because the development of multi-layer or multi-layer board to high density, hohe präzision, and multi-function requires more and more stringent binding force, uniform fineness, tensile strength, and elongation of the copper-plated layer, so the quality control of electroplating on through-hole printed circuit board is especially important.

To ensure the uniformity and consistency of 2 layer PCB copper plating layer, most of the copper plating processes for high aspect ratio printed circuit boards are assisted by high-quality additives, combined with moderate air stirring and cathode movement, under relatively low current density conditions, so that the control area of electrode reaction in the hole is enlarged, and the role of electroplating additives can be displayed. Zusätzlich, the cathode movement is very helpful to improve the deep plating ability of the plating solution, increase the polarization of the plated parts, and compensate the formation rate of crystal nuclei and the growth rate of crystals during the electrocrystallization process of the plating layer, thus obtaining a high-toughness copper layer.

Natürlich, the current density is set according to the actual plating area of the 2 Schichtplatine. From the electroplating principle, the value of current density must also depend on the main salt concentration, solution temperature, additive content, and stirring degree of high acid and low copper electrolyte. In a word, the technological parameters and conditions of copper plating must be strictly controlled in order to ensure that the thickness of the copper-plated layer in the hole conforms to the technical standards.

UGPCB company is a professional PCB circuit board manufacturer. We can mass produce 2-layer PCB at low 2 layer PCB cost, Also bieten wir billig 2 Schichtplatine.

UGPCB-LOGO

UGPCB-LOGO