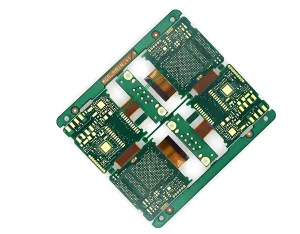

Die Anwendung von R-FPCB für die Verbindungsstruktur mit hoher Dichte (HDI) Zu Automotive PCB hat die rasche Entwicklung der R-FPCB-Technologie stark gefördert. Gleichzeitig, Mit der Entwicklung und Verbesserung der PCB -Technologie, R-FPCB wurde entwickelt und erforscht und wird weit verbreitet, Das globale Versorgung mit R-FPCB wird voraussichtlich in Zukunft erheblich zunehmen. Gleichzeitig, Die Haltbarkeit und Flexibilität von R-FPCB macht es auch für Anwendungen im Bereich der Automobilelektronik besser geeignet, allmählich den Marktanteil von starren PCBs erodieren.

Der PCB-Hersteller ist sich bewusst, dass R-FPCB leicht ist, dünn, und kompakt, und eignet sich besonders für die neueste tragbare Elektronik und Automobilelektronik – diese Endprodukte steigern derzeit die Produktion von R-FPCB. daher, Brancheninsider gehen davon aus, dass R-FPCB in den nächsten Jahren andere PCB-Typen übertreffen wird.

Obwohl R-FPCB-Produkte gut sind, Die Herstellungsschwelle ist etwas hoch. Unter allen Arten von Leiterplatten, R-FPCB weist die stärkste Beständigkeit gegenüber rauen Anwendungsumgebungen auf, Daher wird es von Automobilelektronikherstellern bevorzugt. R-FPCB kombiniert die Haltbarkeit einer starren Leiterplatte mit der Anpassungsfähigkeit einer flexiblen Leiterplatte. PCB-Unternehmen erhöhen den Anteil solcher PCBs an der Gesamtproduktion, um die großen Chancen, die sich durch die weiterhin steigende Nachfrage ergeben, voll auszuschöpfen. Reduzierung der Baugruppengröße und des Gewichts elektronischer Produkte, Vermeidung von Verdrahtungsfehlern, Erhöhung der Montageflexibilität, Verbesserung der Zuverlässigkeit, und das Erreichen einer dreidimensionalen Montage unter verschiedenen Montagebedingungen ist eine unvermeidliche Forderung für die zunehmende Entwicklung elektronischer Produkte. Verbindungstechnologien, die den Anforderungen der dreidimensionalen Montage gerecht werden, wie Licht, Licht, und flexibel, werden in der Automobilelektronikindustrie immer häufiger eingesetzt und geschätzt.

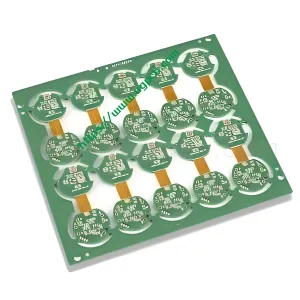

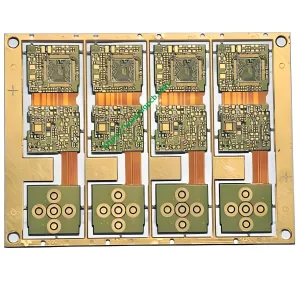

Mit der kontinuierlichen Erweiterung des R-FPCB-Anwendungsfeldes, Auch die flexible Leiterplatte selbst entwickelt sich ständig weiter, zum Beispiel von einseitiger flexibler Platine auf doppelseitig, mehrschichtige und sogar starr-flexible Platte, usw., feine Linienbreite/-abstand, Oberflächen Sie die Anwendung von Technologie wie Installation und die Materialmerkmale des flexiblen Substrats selbst, die strengere Anforderungen für die Herstellung flexibler Boards vorgebracht haben, wie Substratbehandlung, Schichtausrichtung, Dimensionalstabilitätskontrolle, und Dekontamination, Die Zuverlässigkeit der kleinen Loch -Metallisation und der Elektroplatte, sowie Oberflächenschutzbeschichtung, usw. sollte hoch geschätzt werden.

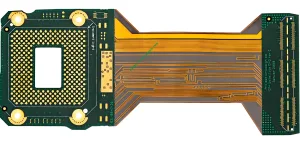

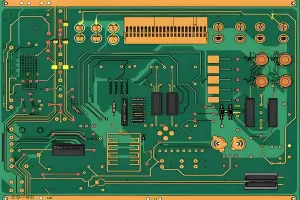

R-FPCB-Design- und Produktionsprozess

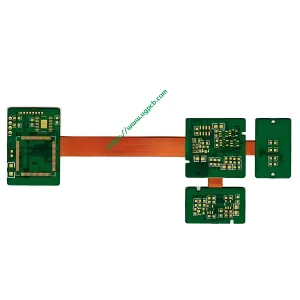

R-FPCB bezieht. Es kann in verschiedene Typen unterteilt werden.

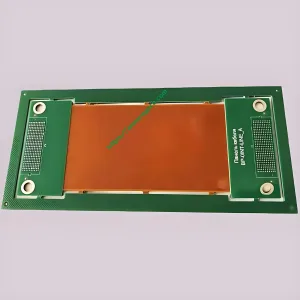

Materialauswahl von R-FPCB

Bei der Betrachtung des Design- und Produktionsprozesses eines R-FPCB, Es ist sehr wichtig, angemessene Vorbereitungen zu treffen, Dies erfordert jedoch ein gewisses Maß an Fachwissen und ein Verständnis für die Eigenschaften der benötigten Materialien. Die für R-FPCB ausgewählten Materialien wirken sich direkt auf den nachfolgenden Produktionsprozess und seine Leistung aus.

UGPCB entscheidet sich für DuPont (AP keine Klebeserie) Flexibles Polyimidsubstrat. Polyimid ist ein Material mit guter Flexibilität, ausgezeichnete elektrische Eigenschaften und Hitzebeständigkeit, aber es hat eine größere Hygroskopizität und ist nicht beständig gegen starke Alkalien. Der Grund für die Wahl des Grundmaterials ohne Klebeschicht liegt darin, dass der Klebstoff zwischen der dielektrischen Schicht und der Kupferfolie größtenteils aus Acryl besteht, Polyester, modifiziertes Epoxidharz und andere Materialien, und der modifizierte Epoxidharzklebstoff ist flexibel. Polyesterklebstoffe haben eine gute Flexibilität, aber eine schlechte Hitzebeständigkeit. Obwohl Acrylklebstoffe hinsichtlich der Hitzebeständigkeit zufriedenstellend sind, dielektrische Eigenschaften und Flexibilität, Sie müssen berücksichtigt werden. Die Glasübergangstemperatur (Tg) und Presstemperatur sind relativ hoch (etwa 185°C). Derzeit, Viele Fabriken verwenden Japanisch (Epoxidharz-Serie) Substrate und Klebstoffe zur Herstellung von R-FPCB.

Auch bei der Auswahl einer starren Leiterplatte gelten bestimmte Anforderungen. UGPCB entschied sich zunächst für die kostengünstigere Epoxidharz-Leimplatte, weil die Oberfläche zu glatt war, um fest zu haften, und entschied sich dann für die Verwendung von FR-4.G200 und anderen Substraten mit einer bestimmten Dicke. Kupfer wurde weggeätzt, aber aufgrund des Unterschieds zwischen FR-4.G200-Kernmaterial und PI-Harzsystem, Tg und CTE waren nicht kompatibel. Nach Thermoschock, Das Starr-Flex-Gelenkteil verzog sich stark und konnte den Anforderungen nicht mehr genügen, Daher wurde schließlich die Steifigkeit der PI-Harzserie ausgewählt. Das Material kann mit P95-Basismaterial laminiert werden, oder einfach mit P95 Prepreg laminiert. Auf diese Weise, Die starr-flexible Leiterplatte des passenden Harzsystems kann laminiert werden, um Verformungen nach einem Temperaturschock zu vermeiden. Derzeit, Viele Hersteller von Leiterplattensubstraten haben einige starre Leiterplattenmaterialien speziell für R-FPCB entwickelt und produziert.

Für den Klebeteil zwischen der flexiblen Leiterplatte und der harten Leiterplatte, Am besten verwenden Sie „Kein Durchfluss“. (geringer Durchfluss) Prepreg zum Pressen, denn seine geringe Fließfähigkeit ist sehr hilfreich für den weichen und harten Übergangsbereich. Der Übergangsbereich muss aufgrund von Leimüberlauf nachbearbeitet werden oder die Funktionalität ist beeinträchtigt. Derzeit, Viele Unternehmen, die PCB -Rohstoffe produzieren, haben diese Art von PP -Film entwickelt, und es gibt viele Spezifikationen, die den strukturellen Anforderungen entsprechen können. Zusätzlich, Für Kunden in ROHS, Hoher Tg, Impedanz und andere Anforderungen, Sie müssen auch darauf achten, ob die Eigenschaften des Rohstoffs die endgültigen Anforderungen erfüllen können, wie die Dickenspezifikation des PCB -Materials, die Dielektrizitätskonstante, der TG -Wert, und die Umweltschutzanforderungen.

UGPCB-LOGO

UGPCB-LOGO