Análisis de defectos y fallas de BGA..

Este artículo identifica posibles anomalías de ensamblaje relacionadas con el ensamblaje de componentes BGA.. Describe fallas posteriores al proceso relacionadas con las características de la estructura de montaje, así como variaciones en las bolas de soldadura utilizadas como terminales BGA.. En muchos casos, si las características se atribuyen a fallas en el punto de conexión, Se requiere una discusión especial sobre la metalografía de los conectores.. También se analiza la estructura final de los puntos de conexión..

1.Condiciones BGA definidas de resistencia a la soldadura

Las almohadillas BGA se definen de dos maneras: Definición de resistencia a la soldadura (SMD), donde el tamaño de la almohadilla es mayor que la abertura en la resistencia de soldadura, Permitir que la bola de soldadura BGA fundida entre en contacto con la resistencia de soldadura después de la soldadura por reflujo.; y otro método llamado grabado o resistencia sin soldadura definida (NSMD), donde la abertura de la resistencia de soldadura es más grande que la almohadilla de cobre, para que la bola de soldadura no entre en contacto con la resistencia de soldadura después de la soldadura por reflujo. Ver secciones 1.1 y 1.2 para detalles.

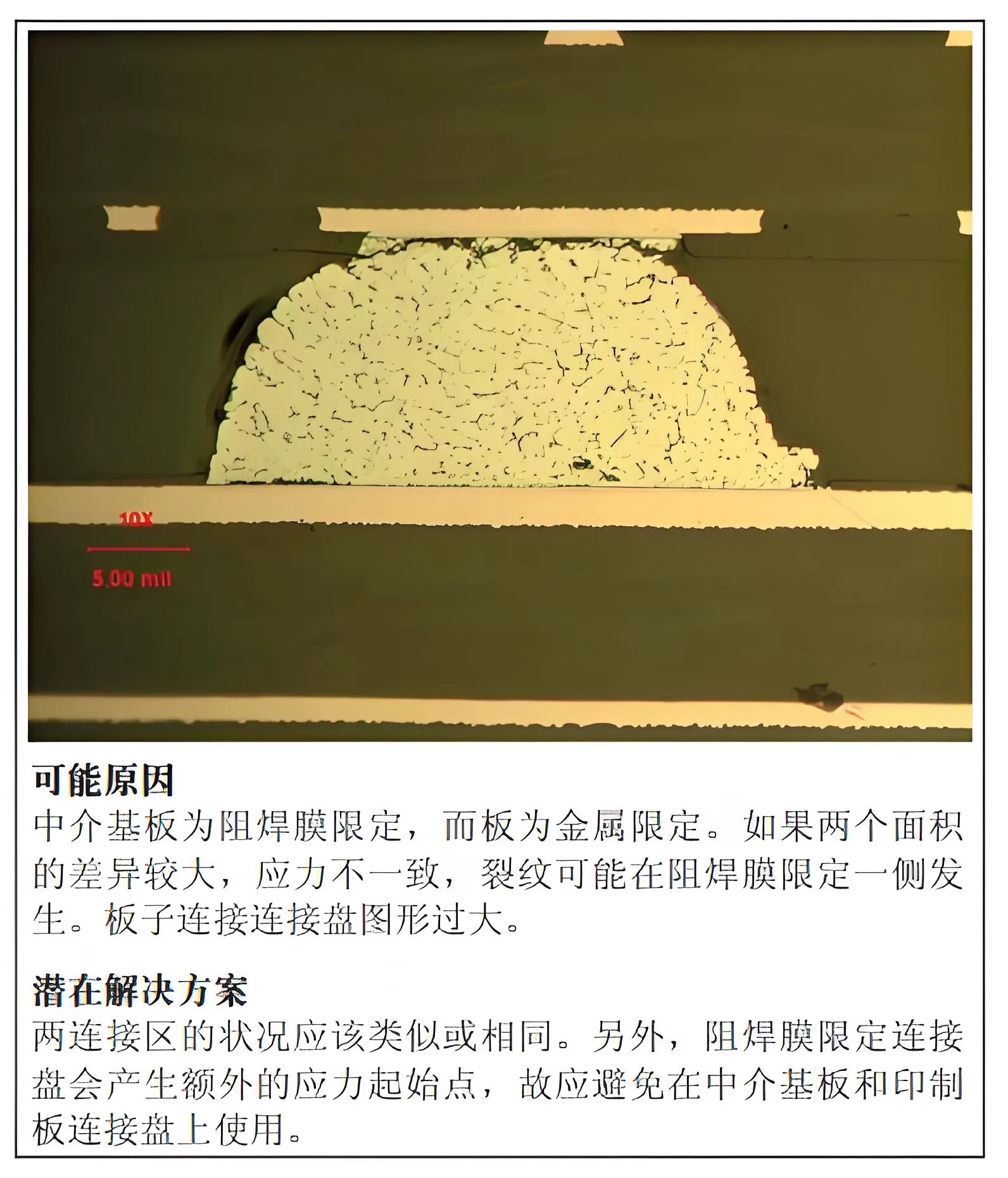

1.1 Resistencia a la soldadura definida vs.. Pads no definidos

Las razones y soluciones para la aparición de resistencia a la soldadura en pads definidos y no definidos.

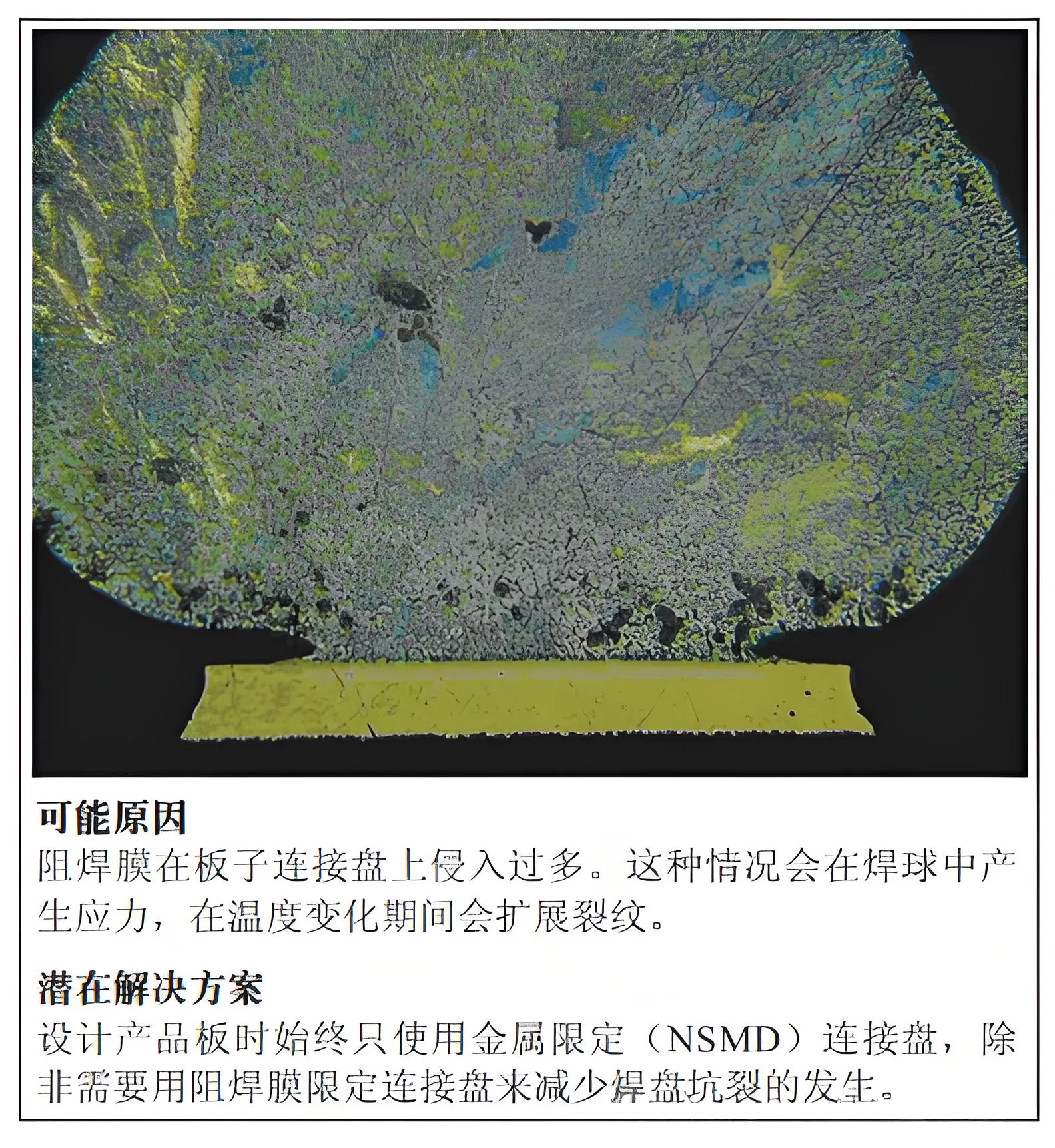

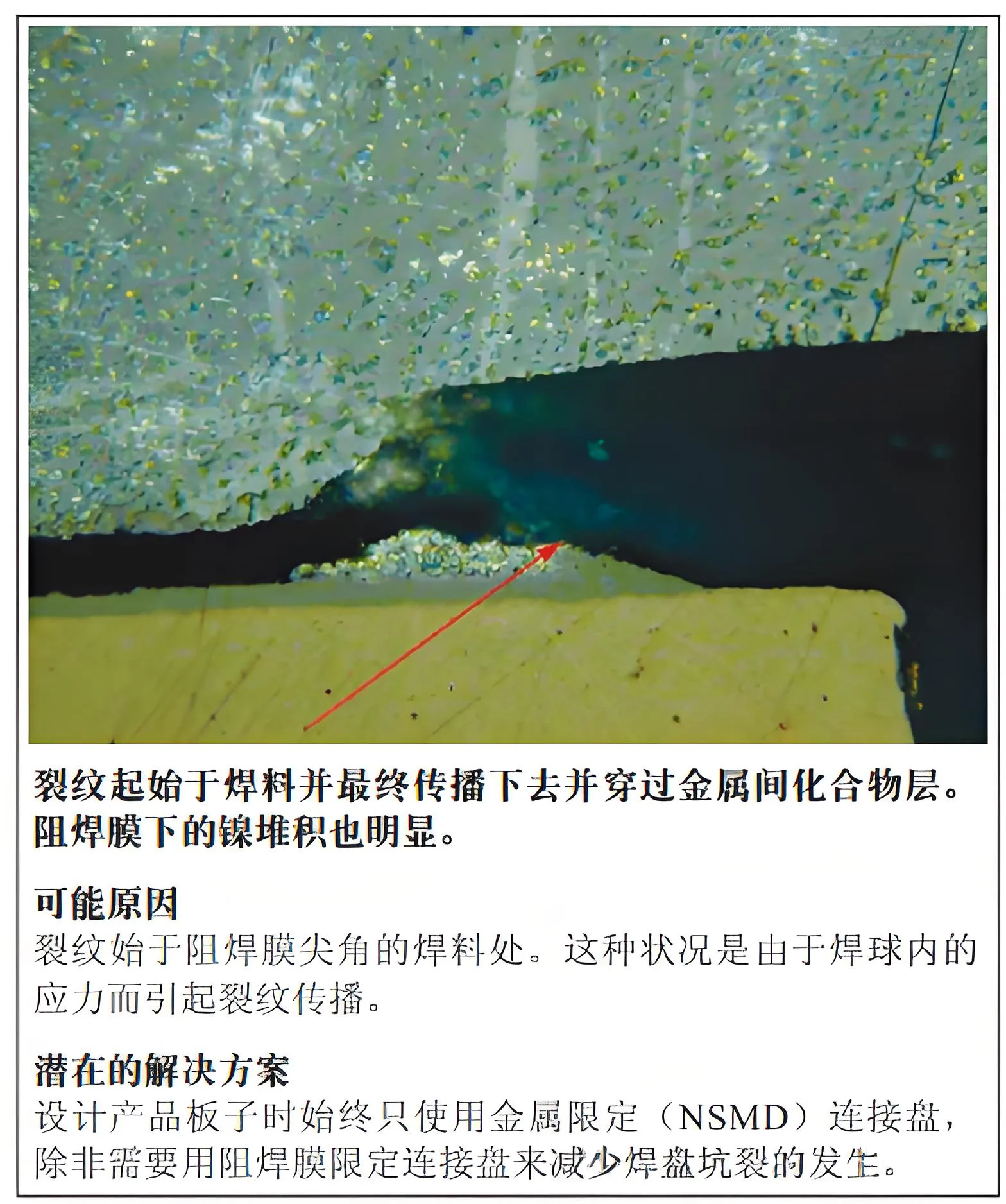

1.2 Almohadillas definidas de resistencia a la soldadura en placas de productos

Análisis y solución de las causas de las almohadillas limitadoras de resistencia a la soldadura en placas PCB

Las almohadillas definidas resistentes a la soldadura se pueden usar en los pines funcionales o no críticos correspondientes porque las almohadillas SMD pueden ayudar a minimizar el defecto de formación de cráteres en las almohadillas.. Sin embargo, Cabe señalar que las conexiones definidas con resistencia a la soldadura generan puntos de inicio de tensión adicionales y deben evitarse en sustratos intercaladores y almohadillas de PCB..

La principal desventaja de las almohadillas definidas resistentes a la soldadura radica en la concentración de tensión generada por SMD. (Definición de resistencia a la soldadura) juntas de soldadura, lo que se convierte en el origen de fallas en las uniones soldadas y reduce la confiabilidad. Como se muestra en el punto 3 abajo, para la misma altura de unión soldada, el factor de vida a fatiga cuando se utiliza resistencia sin soldadura definida (NSMD) aumenta en un estimado 1.25 a 3 veces en comparación con las almohadillas SMD, con mayores mejoras bajo condiciones de carga más estrictas.

Causas y soluciones para grietas en uniones de soldadura SMD.

Las almohadillas SMD tienen tres desventajas principales

- Menos área de sustrato causando separación superior

- Pérdida de precisión del tamaño de la almohadilla

- Fiabilidad reducida, ya que es el origen de fallas tempranas en las uniones de soldadura

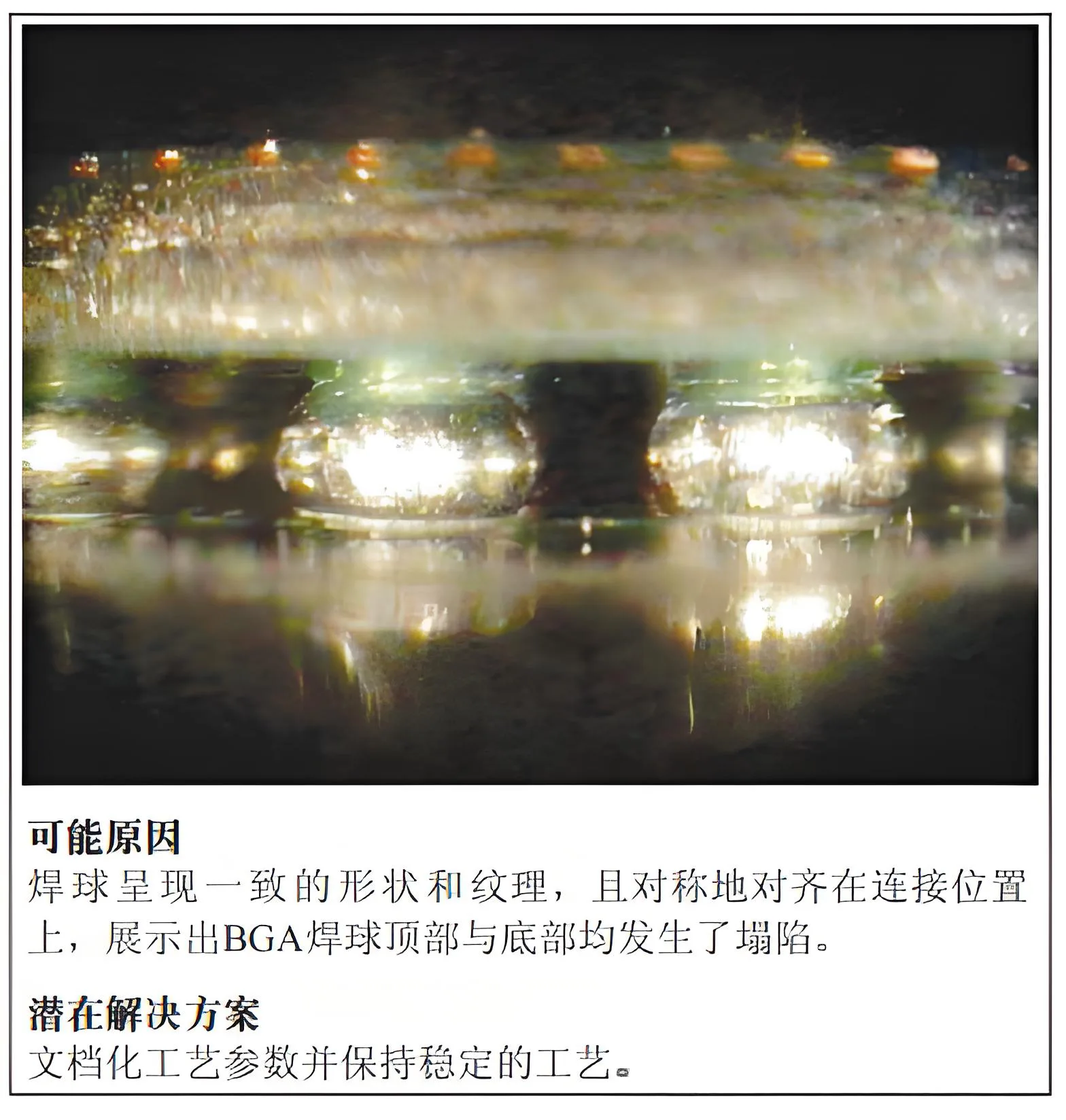

2.Colapso excesivo de las bolas de soldadura BGA

Las bolas de soldadura BGA moldeadas normalmente colapsan desde su tamaño original de 750 μm a aproximadamente 625 μm.. Después de soldar el paquete a la placa., las bolas de soldadura colapsan a aproximadamente 500μm. Sin embargo, si hay disipadores de calor o bloques térmicos dentro del paquete, las bolas de soldadura pueden colapsar hasta 300μm. Cuando las bolas de soldadura se aplanan, su confiabilidad disminuye debido a la altura de soldadura limitada y la flexibilidad de las uniones de soldadura. También, la extensión de las bolas de soldadura puede exceder el espacio de paso esperado. Una mejor aproximación es una reducción del reflujo inicial de aproximadamente 10% altura; con el peso añadido de los disipadores de calor, este número puede aumentar a 25% de la altura original (diámetro de la bola de soldadura). El patrón de las terminales de conexión y el espacio en la resistencia de soldadura también juegan un papel en el análisis.. Los valores extremos de esta situación se muestran en secciones 2.1 a 2.4.

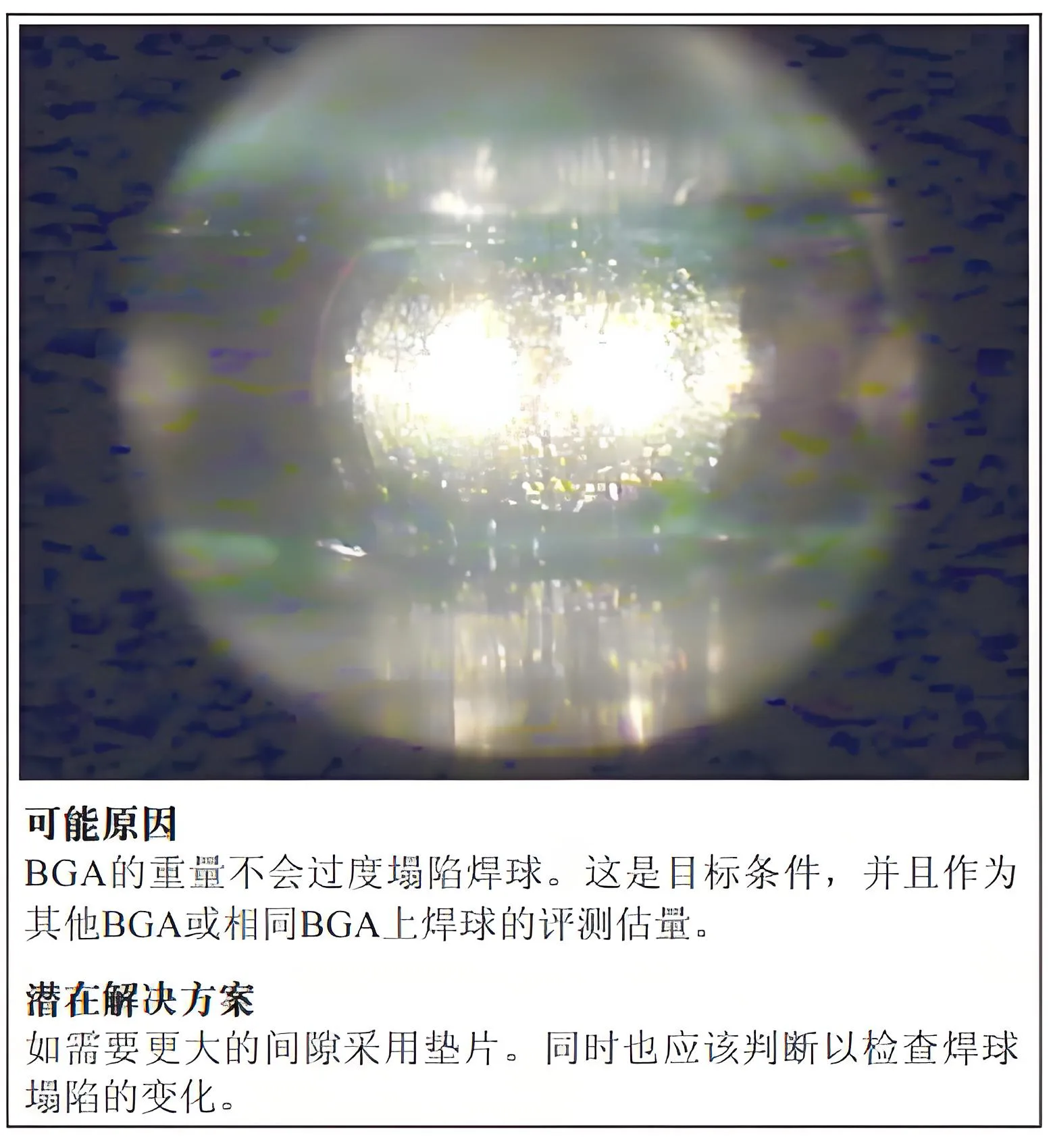

2.1 Bola de soldadura BGA sin disipador de calor, 300μm Altura de sujeción

La causa y solución del colapso de las bolas BGA sin bloque de disipación de calor.

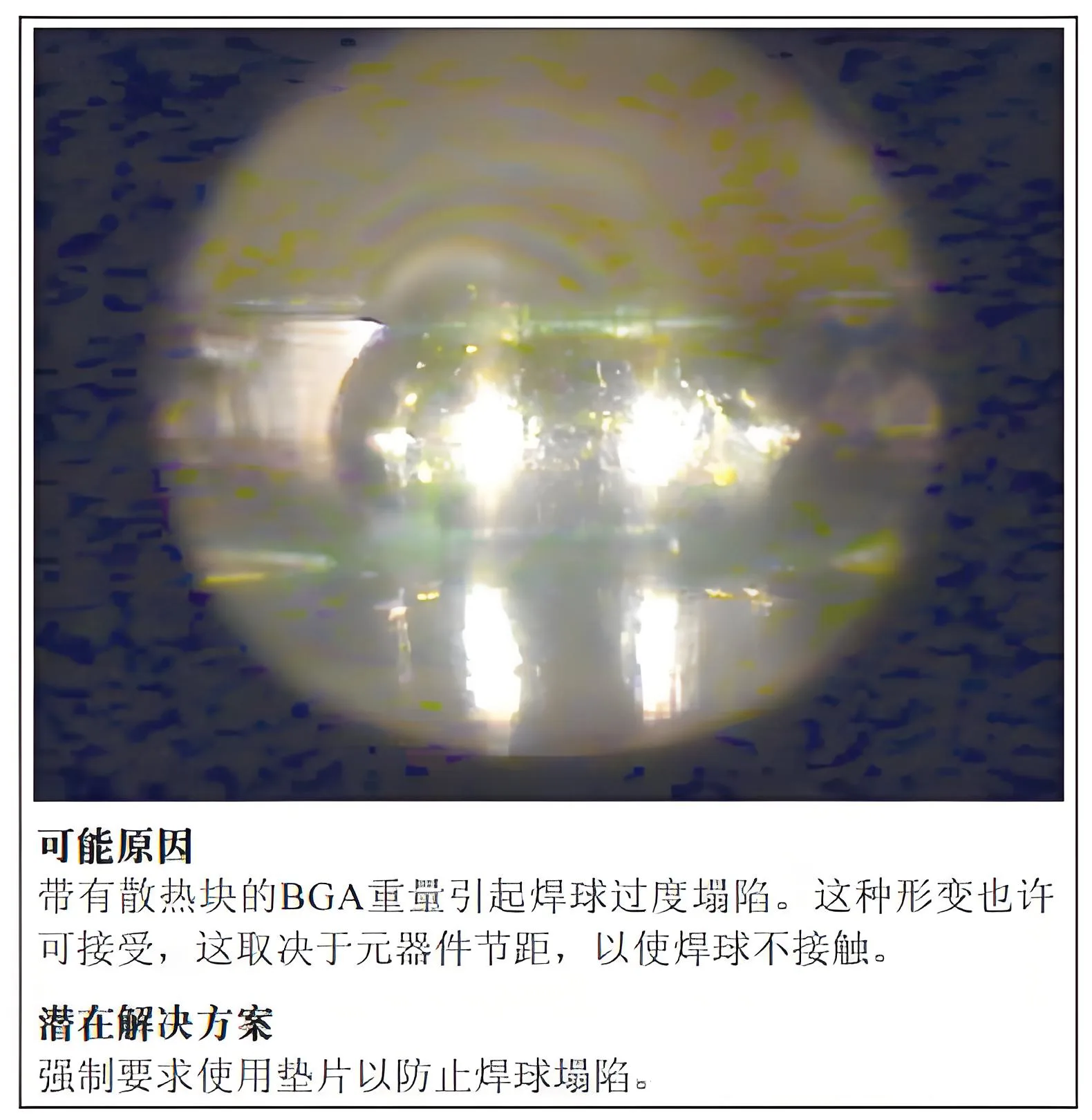

2.2 Bola de soldadura BGA con disipador de calor, 375μm Altura de sujeción

El motivo y la solución del colapso esférico de BGA con disipador de calor.

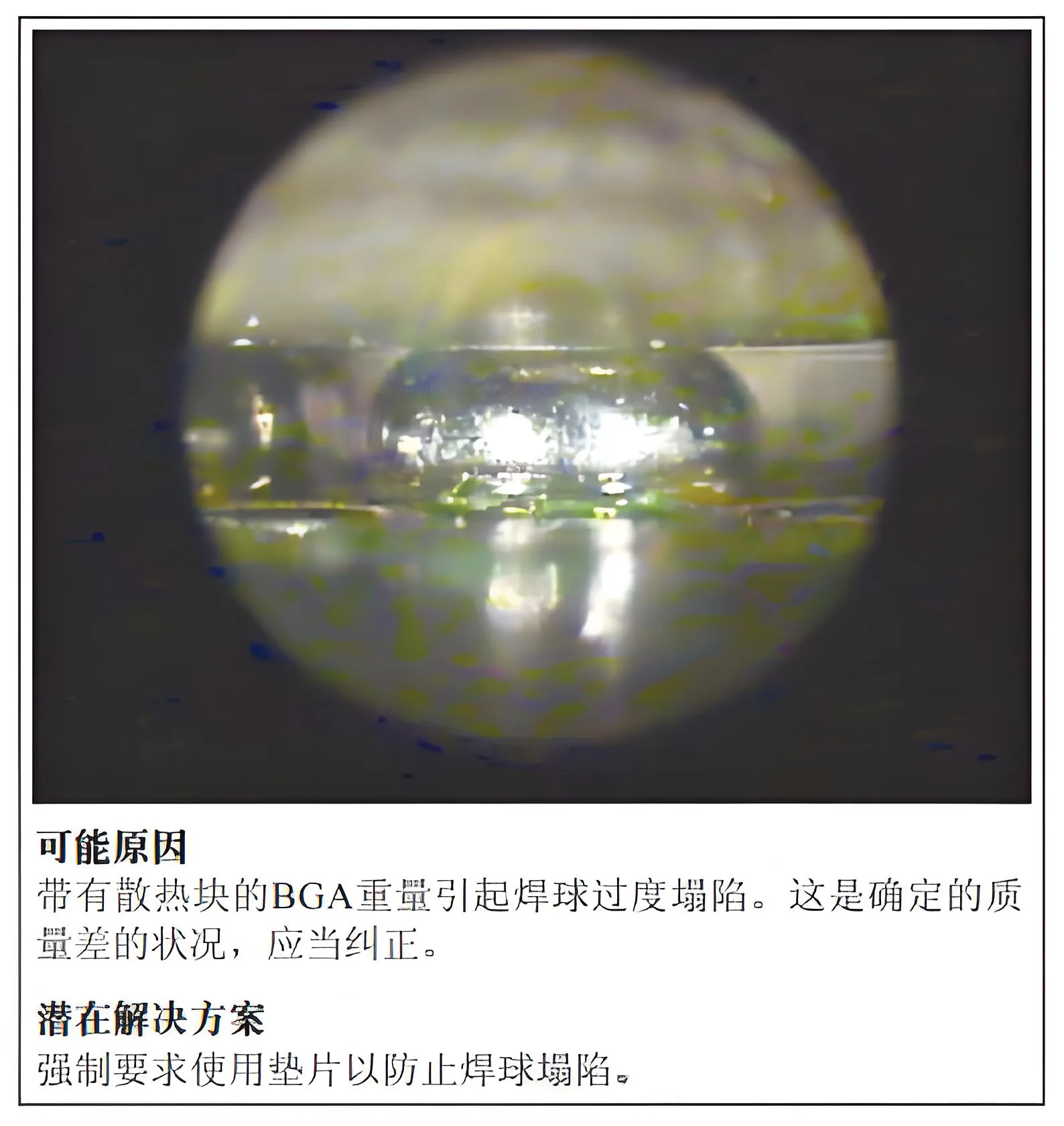

2.3 Bola de soldadura BGA con disipador de calor, 300μm Altura de sujeción

El motivo y la solución del colapso esférico de BGA con disipador de calor.

2.4 Condiciones críticas de soldadura en pasta

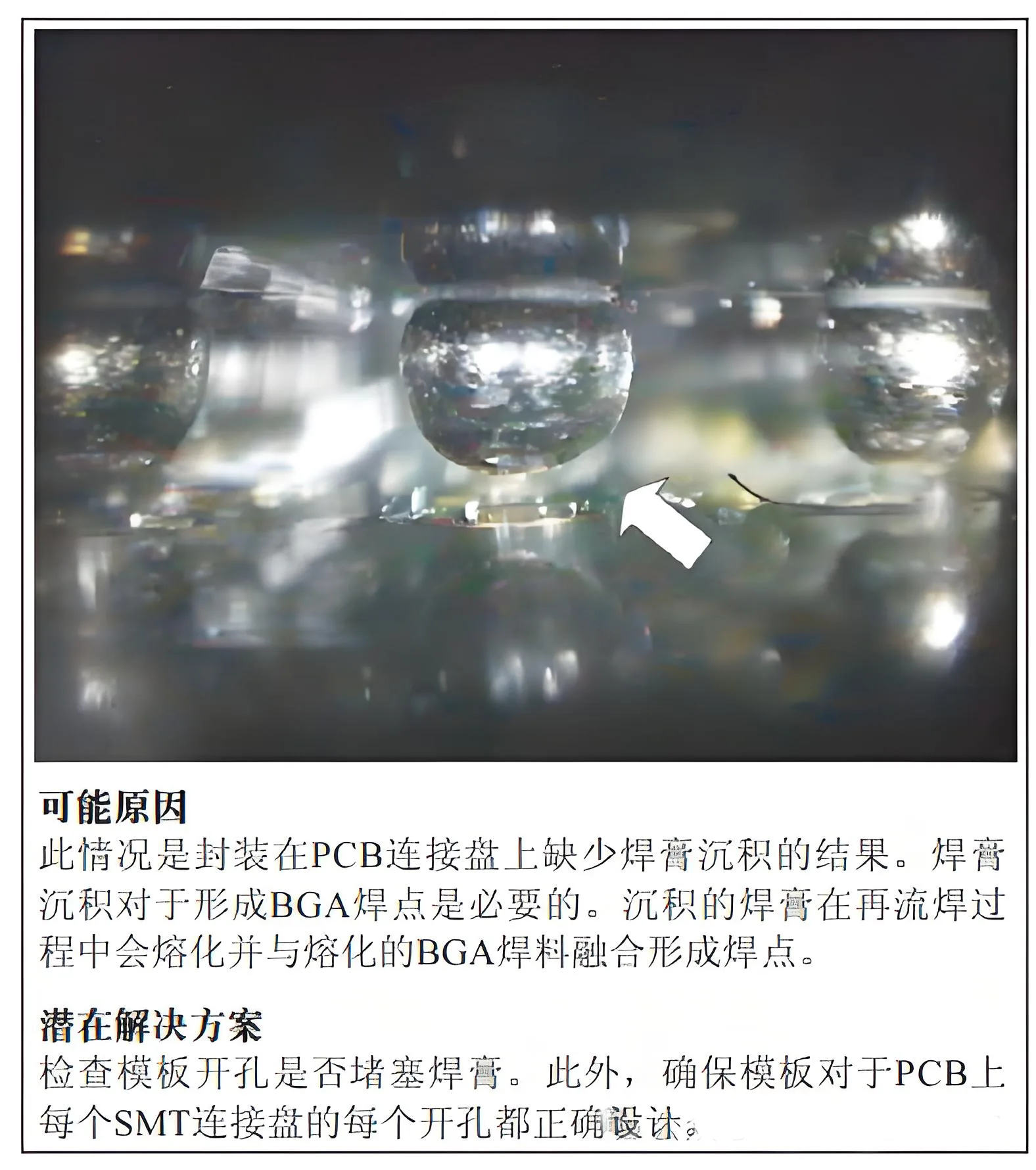

La cantidad de soldadura en pasta depositada es útil para las conexiones BGA moldeadas, pero no es muy crítica para la formación de buenas uniones de soldadura., ya que las propias bolas de soldadura pueden actuar como fuente de soldadura. Sin embargo, para cerámica BGA (CBGA), depositar suficiente pasta de soldadura es muy importante. Para un CBGA de 890 μm, La cantidad recomendada de soldadura en pasta es de 0,12 mm³., al menos 0.08 mm³. Si no se deposita suficiente pasta de soldadura, como se muestra en la sección 3.1, la fiabilidad de la unión soldada puede ser problemática. Se debe agregar soldadura a las bolas o postes de soldadura de alta temperatura porque el volumen de soldadura del terminal del paquete no contribuye a la unión de soldadura..

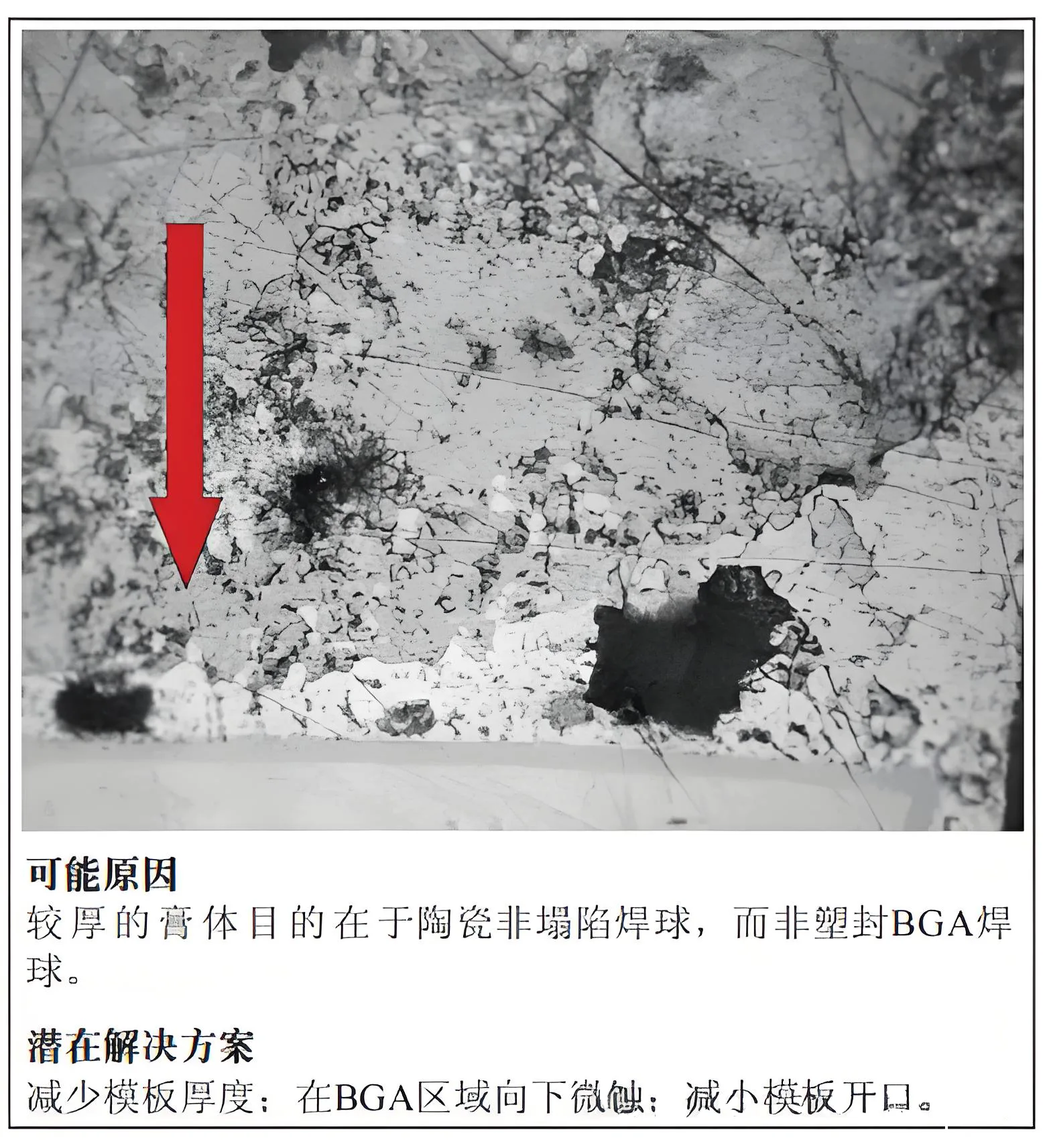

2.5 Deposición excesiva de pasta espesa

Causas y soluciones para la deposición excesiva de pasta.

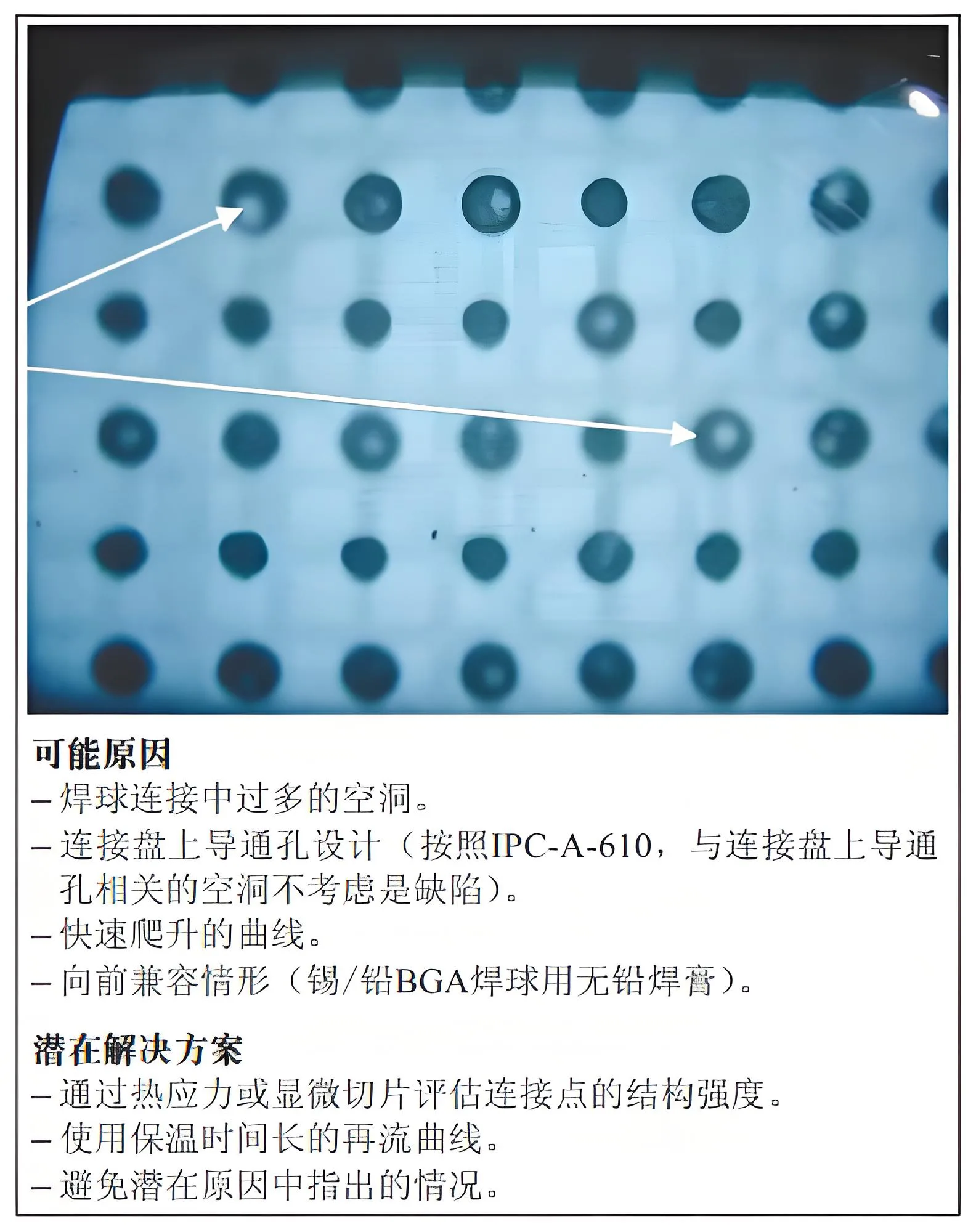

2.6 Detección de vacíos mediante rayos X y seccionamiento

La transmisión de rayos X puede detectar la presencia de huecos. (áreas claras) y posiciones X-Y relacionadas. Esta técnica también puede detectar bolas de soldadura disparejas o faltantes. (varios diámetros de imagen oscura), ejemplos de los cuales se muestran en la sección 2.7. Sin embargo, Se necesita una sección de rayos X para determinar la vertical. (Eje Z) Posición de los huecos en la junta de soldadura..

2.7 Huecos y bolas de soldadura desiguales

Bolas y soluciones de soldadura huecas y no uniformes.

Hay muchas razones para la formación de huecos en los BGA.. Aunque los huecos más comunes se muestran en la sección 2.7, Los huecos no suponen ningún riesgo de fiabilidad.. Huecos como los que se muestran en la sección 2.8 puede soportar 1000 ciclos térmicos (sin shock, 0-100°C). Incluso en algunas pruebas, Los huecos no reducen los resultados de la vida por fatiga., Los vacíos excesivos en las uniones de soldadura indican problemas con el diseño., proceso, o materiales. También se debe verificar la confiabilidad del producto..

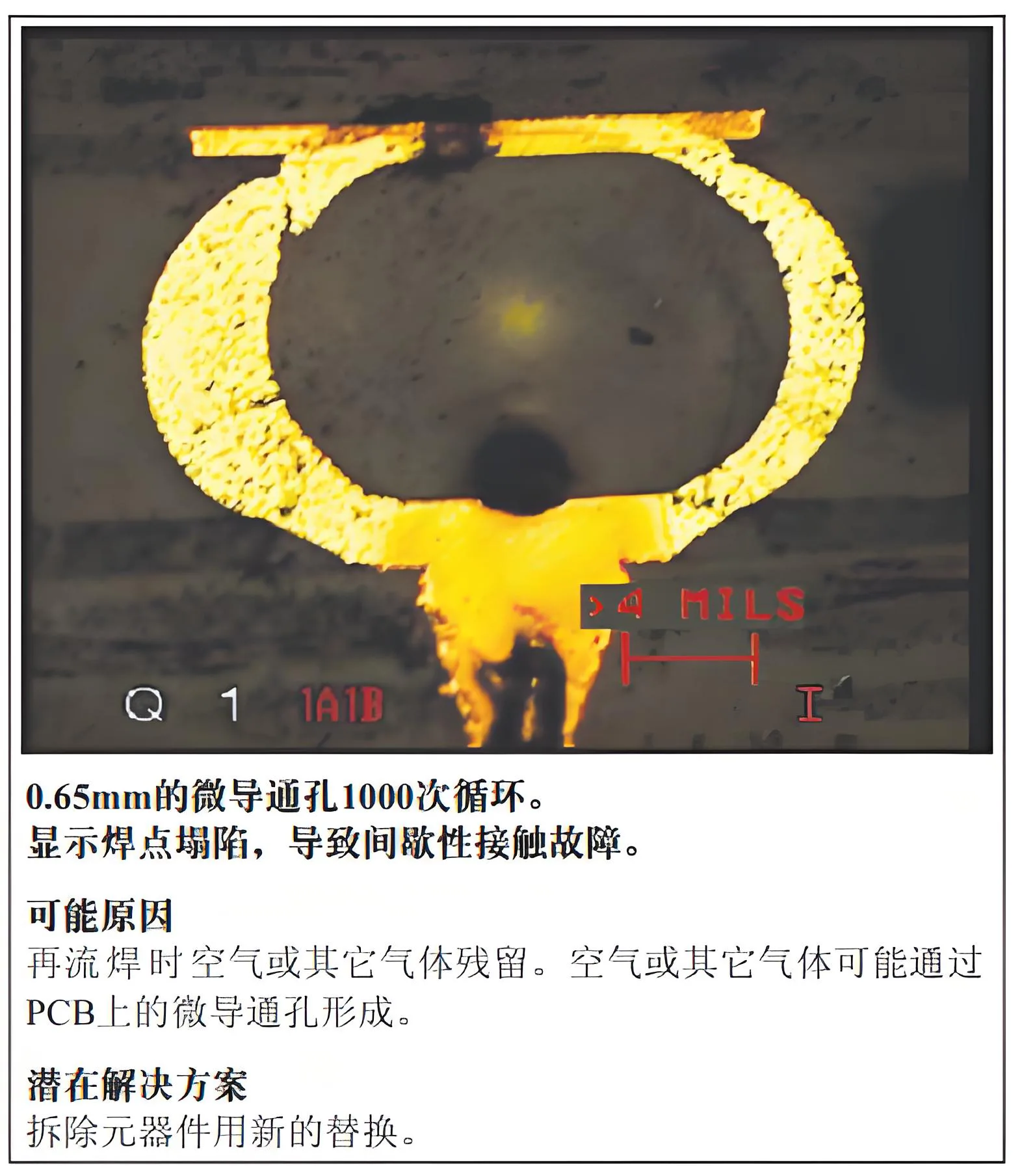

2.8 Huecos de cáscara de huevo

Las causas y soluciones de la porosidad de la cáscara del huevo.

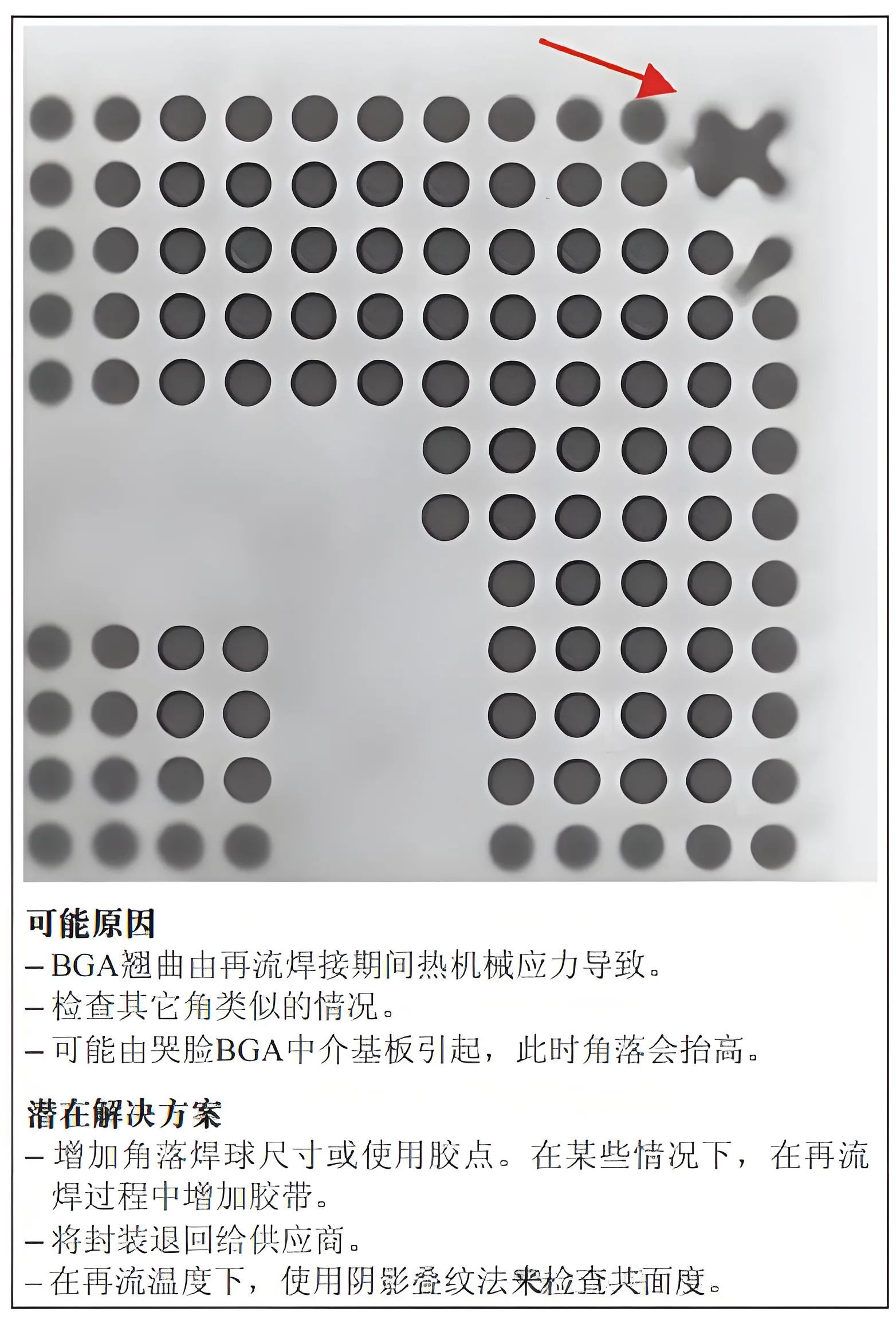

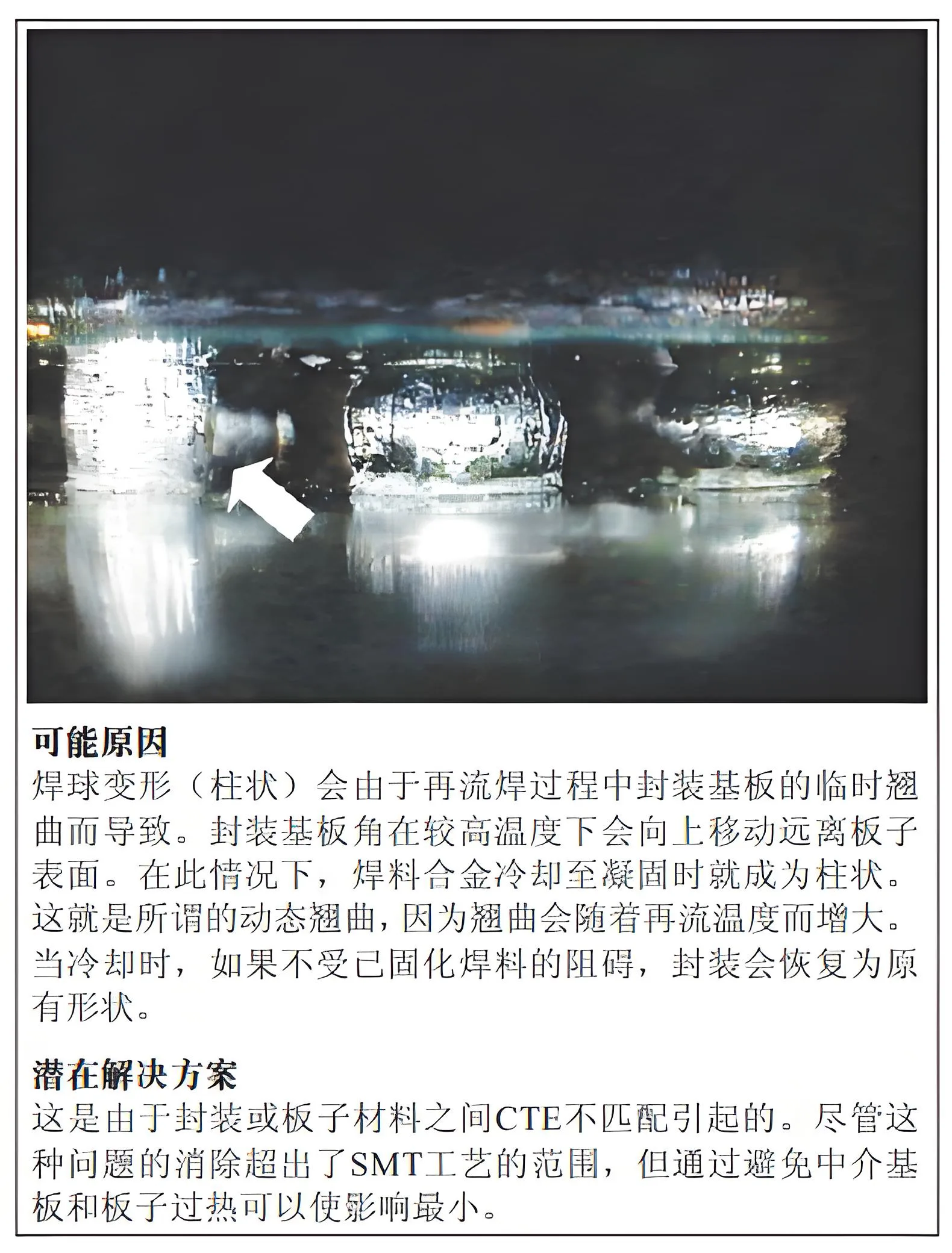

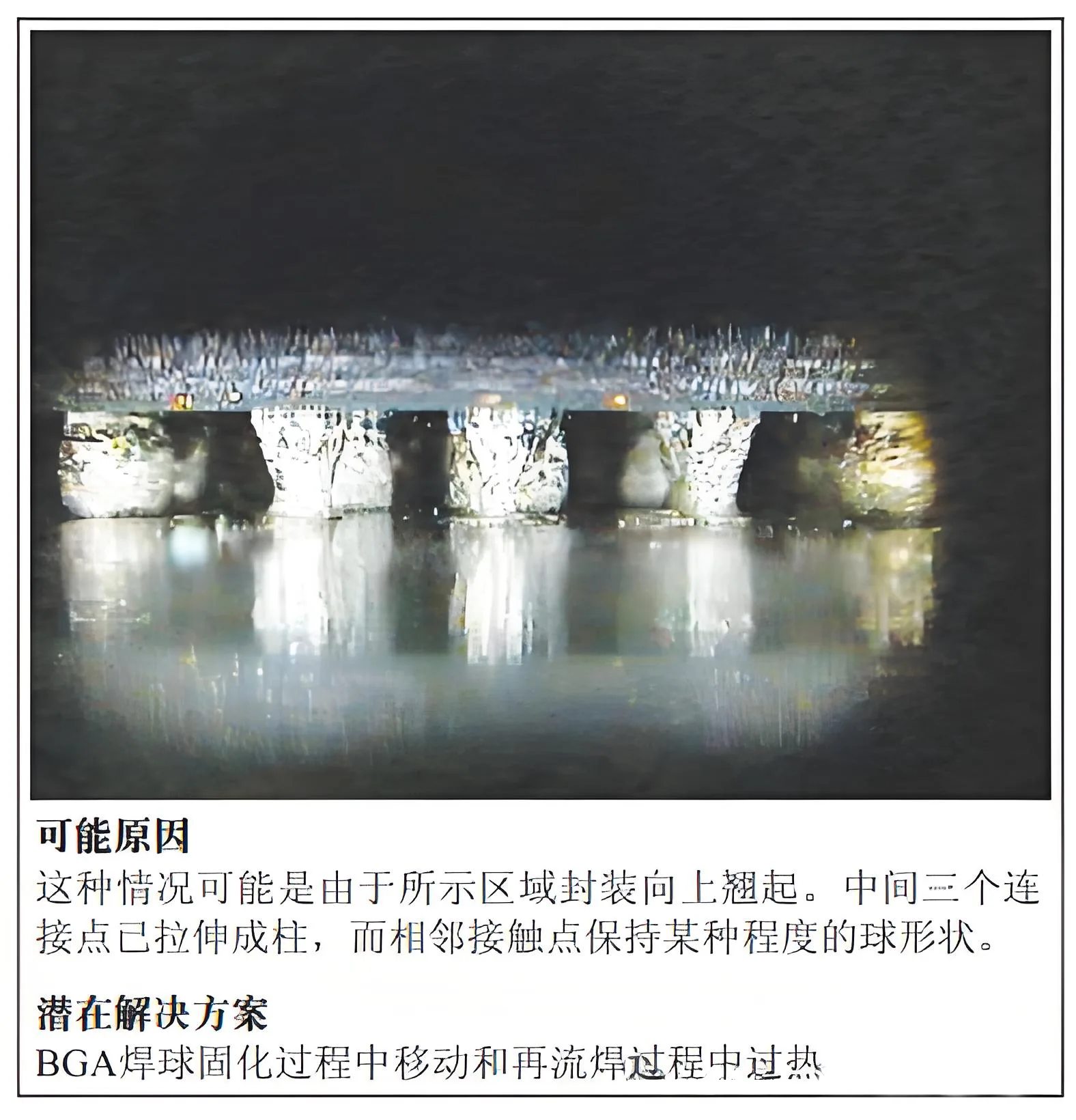

3.Deformación y distorsión de sustratos BGA

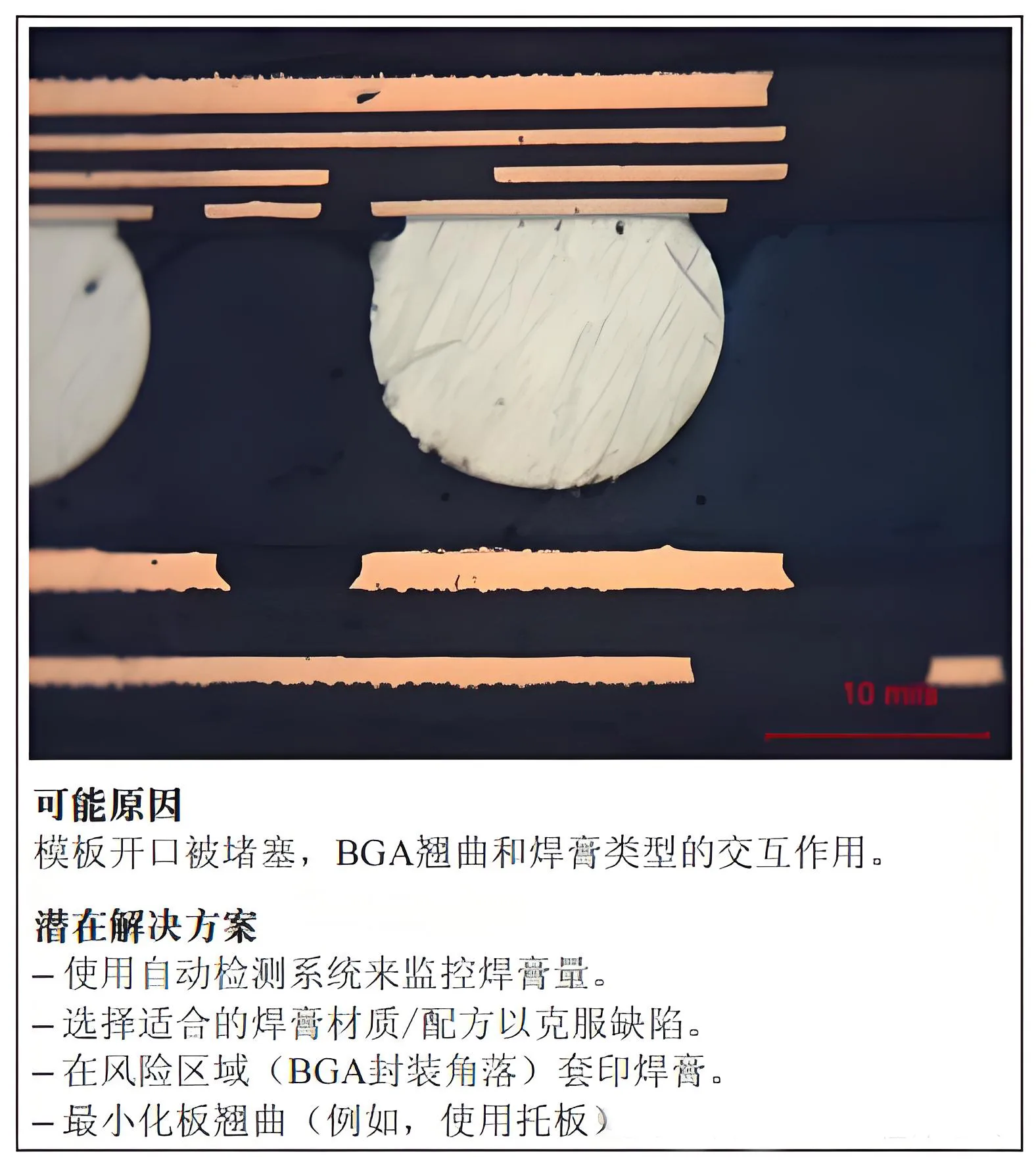

En procesos normales de reflujo de ensamblaje, Los BGA moldeados tienden a deformarse. Se puede producir deformación en el sustrato BGA o en la PCB del producto.. El resultado son uniones de soldadura estresadas que se convierten en condiciones de circuito abierto o de cortocircuito.. Temperatura (perfil de reflujo), estructura BGA, volumen de pasta de soldadura, y las condiciones de enfriamiento traen consigo posibles defectos. Los cortocircuitos de las bolas de soldadura en las esquinas son una indicación de deformación del BGA, con las esquinas del paquete BGA deformándose hacia adentro (llorando bga).

Se producen cortocircuitos de soldadura entre esquinas BGA adyacentes y/u opuestas debido a la flexión hacia abajo del sustrato. (cara llorando), enfatizando las bolas de soldadura de las esquinas. El mismo fenómeno hace que las bolas de soldadura alejadas de las esquinas se levanten del sustrato de montaje., a medida que el sustrato cambia de una cara llorando a una cara sonriente, como se muestra en las secciones 3.1 y 3.2. A medida que los sustratos y chips BGA se vuelven más delgados, La deformación del paquete también aumenta.. Tener un proceso SMT robusto, Se recomienda verificar si se ha agregado suficiente pasta de soldadura a las almohadillas de conexión.. Este proceso debe ser monitoreado de cerca para garantizar que no se produzcan defectos adicionales, como puentes de soldadura o cordones..

3.1 Deformación del sustrato del intercalador BGA

Los circuitos abiertos de las bolas de soldadura de las esquinas son una indicación de deformación del BGA, con las esquinas del paquete levantadas hacia arriba. Este circuito abierto, como se muestra en la sección 3.2, se puede minimizar usando volumen adicional de pasta de soldadura.

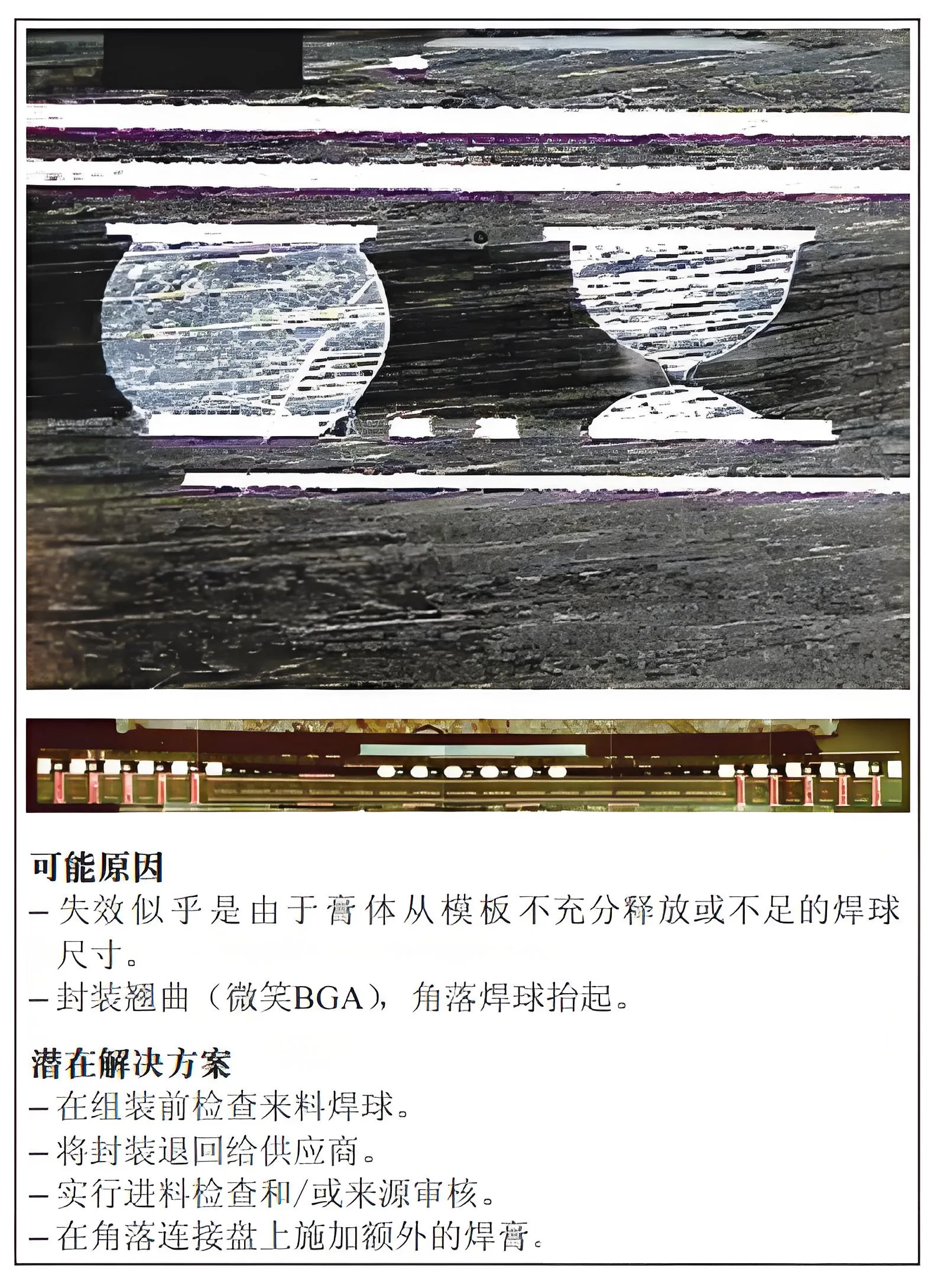

3.2 Circuito abierto de unión de soldadura debido a deformación del sustrato intercalador

El motivo y la solución del circuito abierto causado por la deformación de la PCB

Aplicar exceso de soldadura en pasta no es una solución a este problema.. Identificar la causa raíz y abordar las razones de la anomalía es más importante para establecer un proceso sólido.. La modificación de la abertura de la plantilla para depositar pasta de soldadura en la placa solo debe considerarse como una solución para corregir circuitos abiertos en las esquinas si no se puede cambiar la condición del proceso o del componente., por ejemplo, si el proceso de reflujo se ha optimizado, El paquete BGA o el sustrato intercalador BGA no se pueden rediseñar., o la placa del producto no se puede rediseñar. Además, Es probable que sigan ocurriendo anomalías., y antes de realizar cualquier cambio en el proceso, Se debe considerar el inventario de soldadura y componentes.. Si decide utilizar un exceso de soldadura en pasta para corregir los circuitos abiertos de las bolas de soldadura de las esquinas, Supervise de cerca este proceso para garantizar que no se produzcan defectos adicionales, como puentes de soldadura o cordones..

Condiciones de las juntas de soldadura

Próximo, Discutimos las condiciones de las bolas de soldadura asociadas con la estructura de montaje y el sustrato intercalador.. Para cada caso, Se dan explicaciones sobre las causas de esta condición..

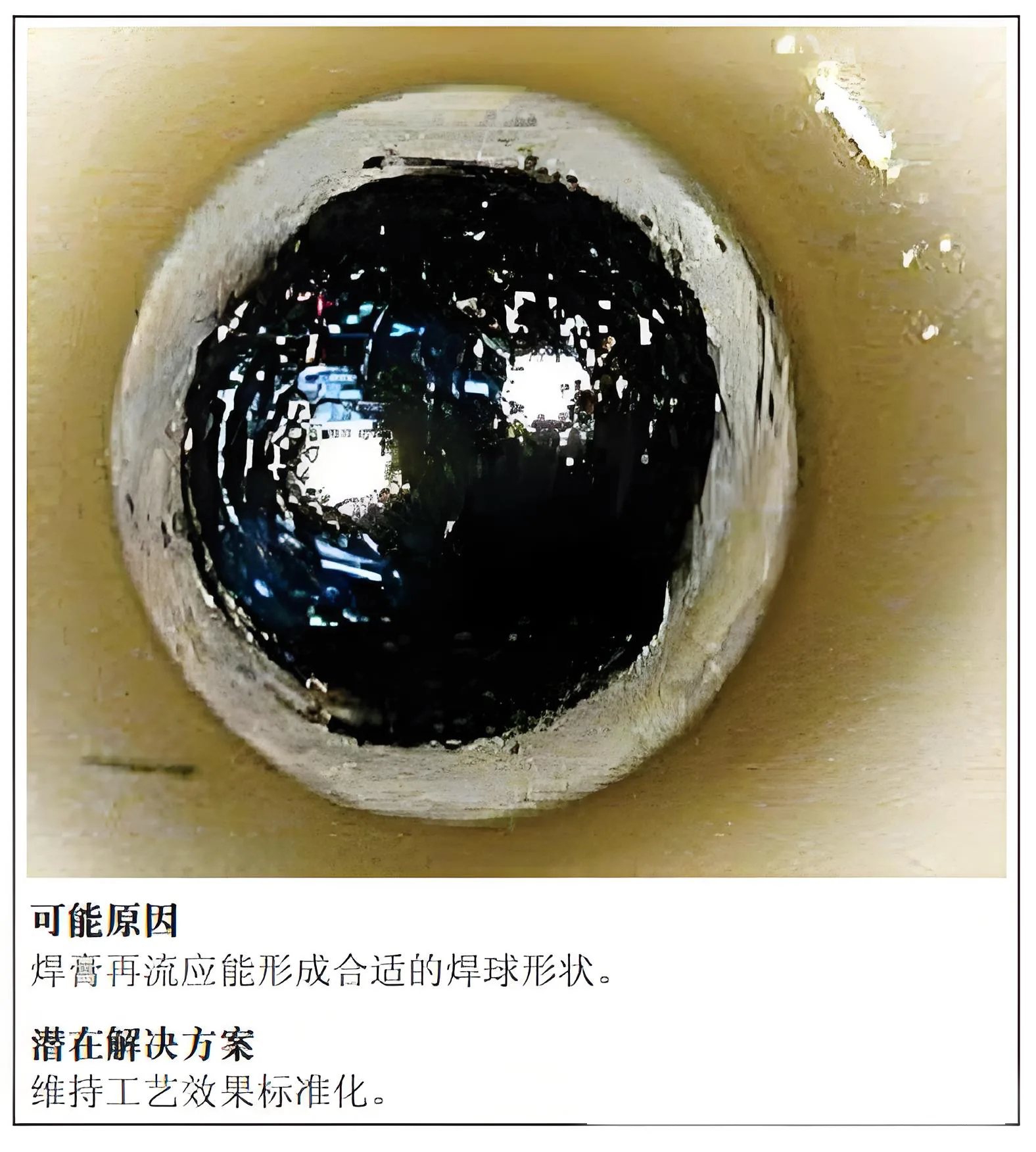

4.1 Condiciones de soldadura objetivo

Causas y soluciones para circuitos abiertos en puntos de soldadura debido a condiciones de soldadura específicas

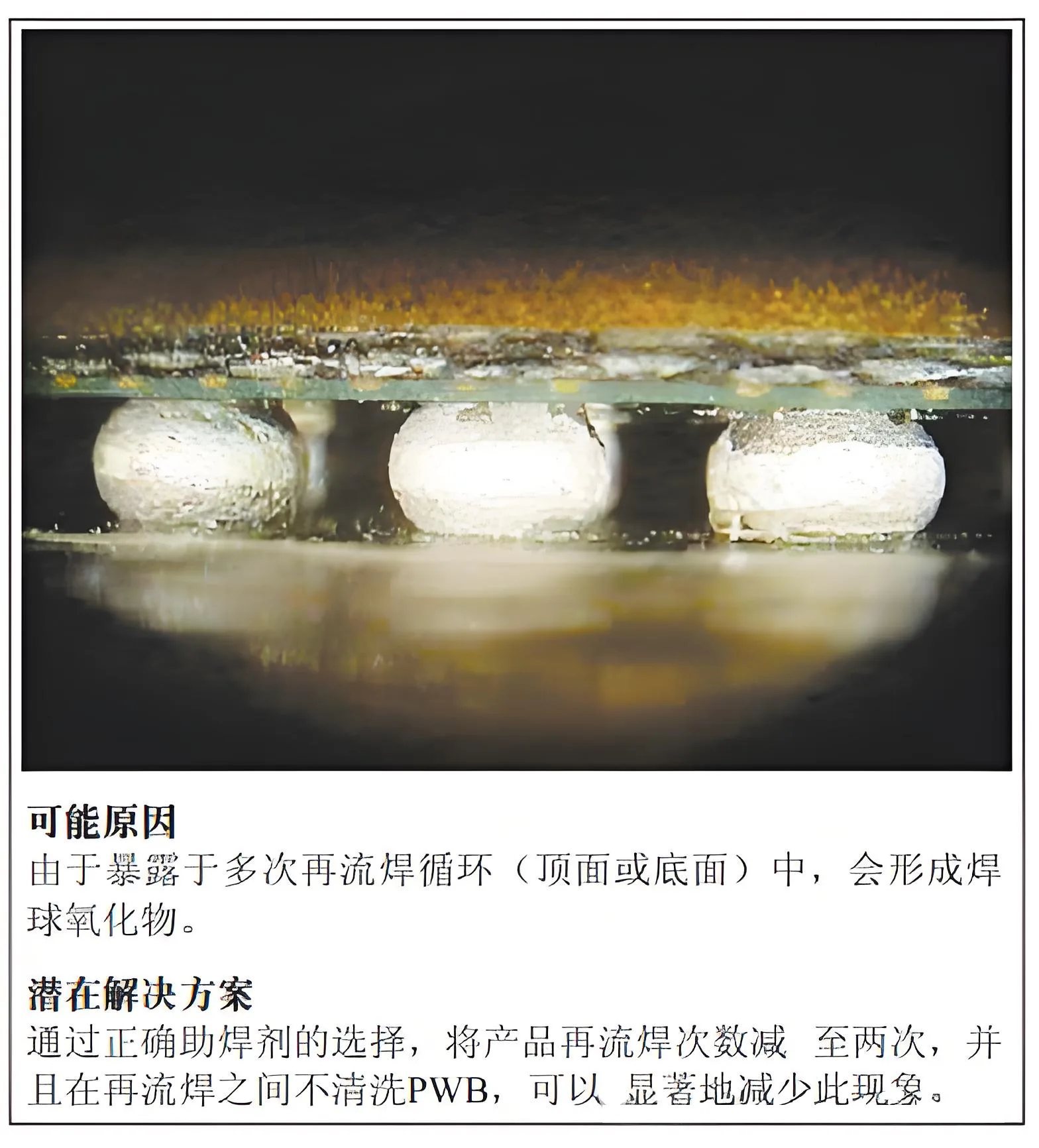

4.2 Bolas de soldadura sobreoxidadas

El motivo del circuito abierto causado por bolas de soldadura sobreoxidadas y su solución.

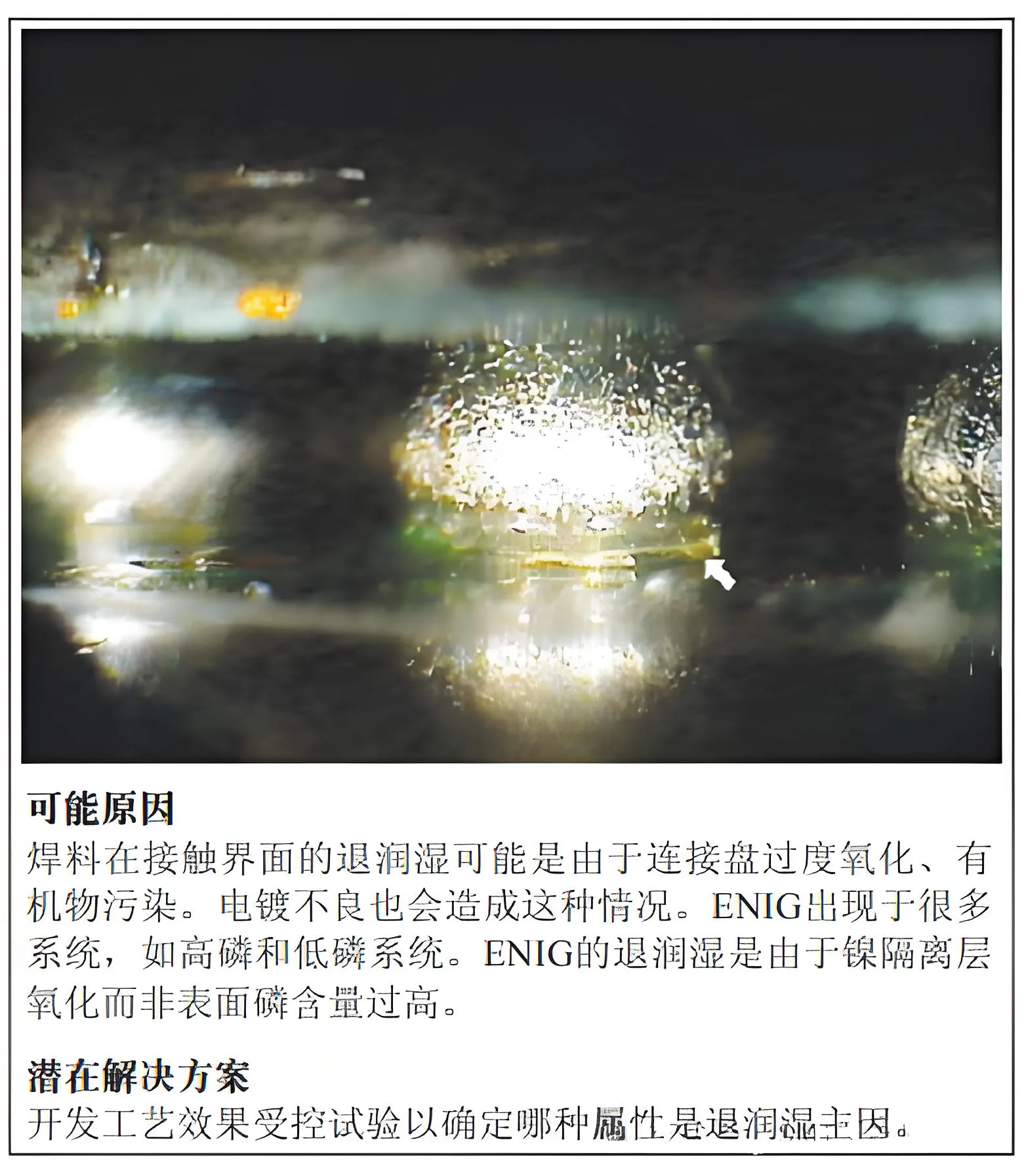

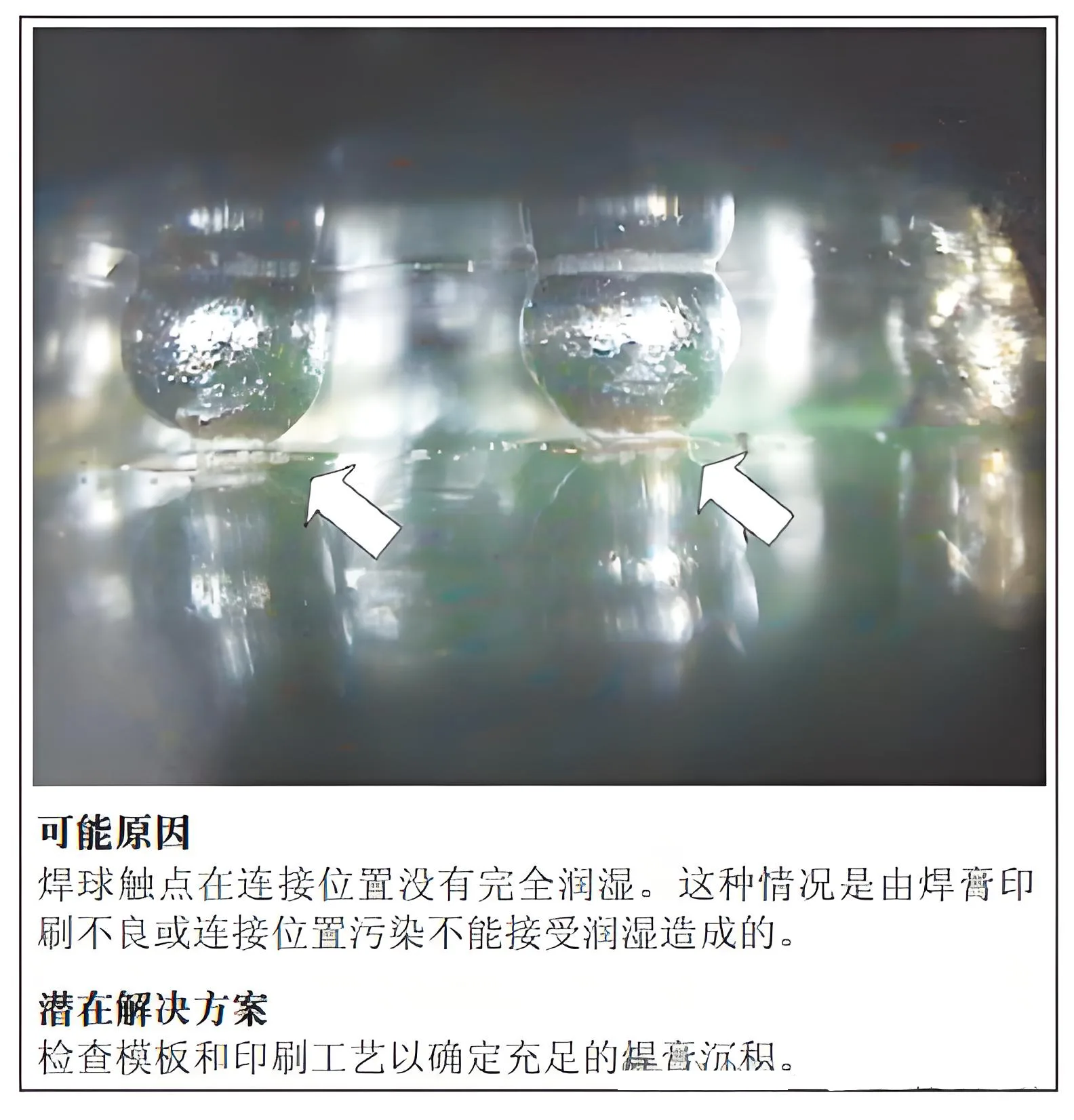

4.3 Signos de humectabilidad

Razones y soluciones para los circuitos abiertos de juntas de soldadura causados por la deshumectación

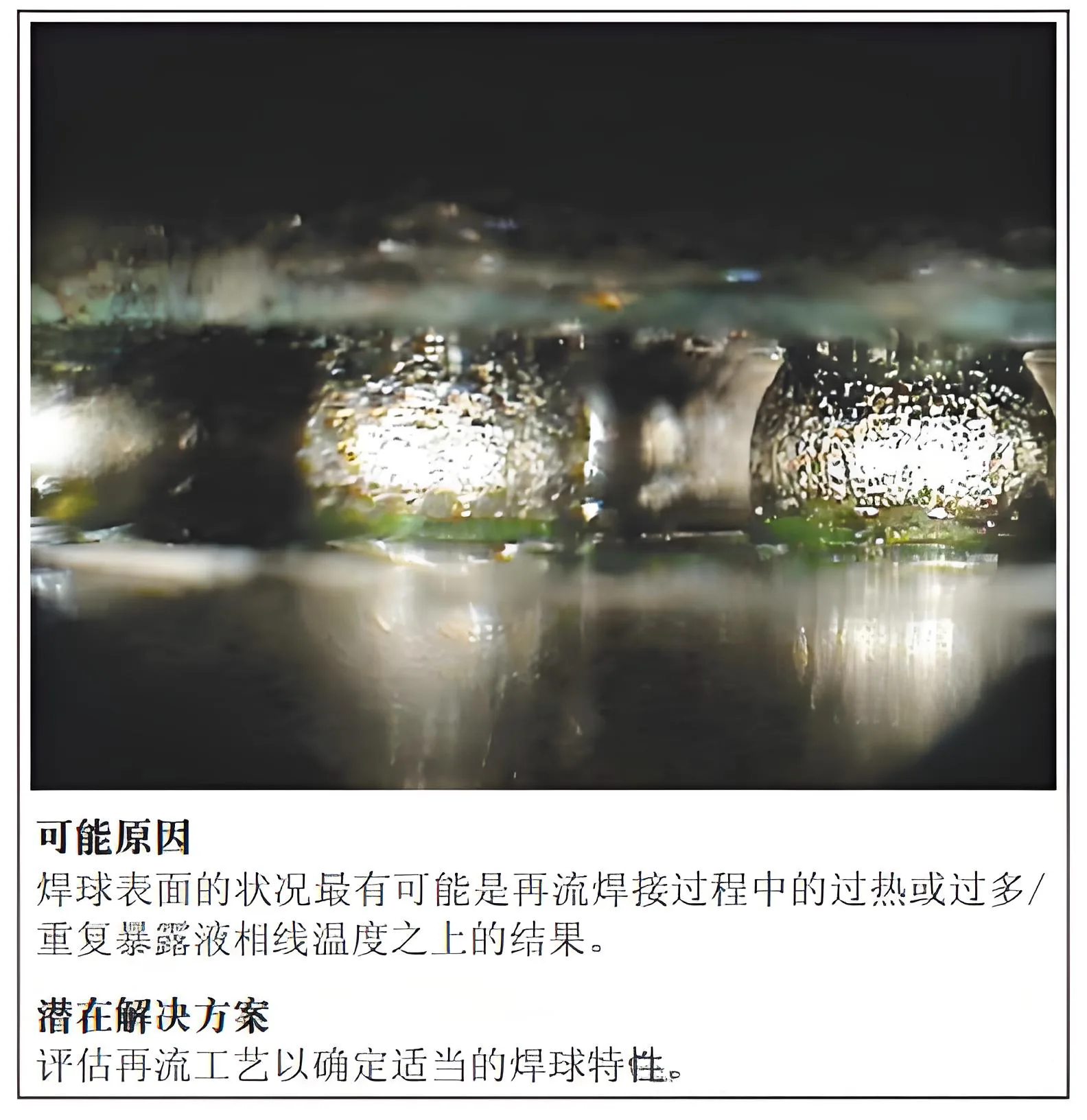

4.4 Condiciones detectadas

La causa y solución de los defectos de las uniones soldadas causados por puntos de bolas de soldadura.

4.5 Evaluación de bolas de soldadura de estaño/plomo

Razones y soluciones para los defectos en las uniones de soldadura causados por bolas de soldadura de estaño/plomo

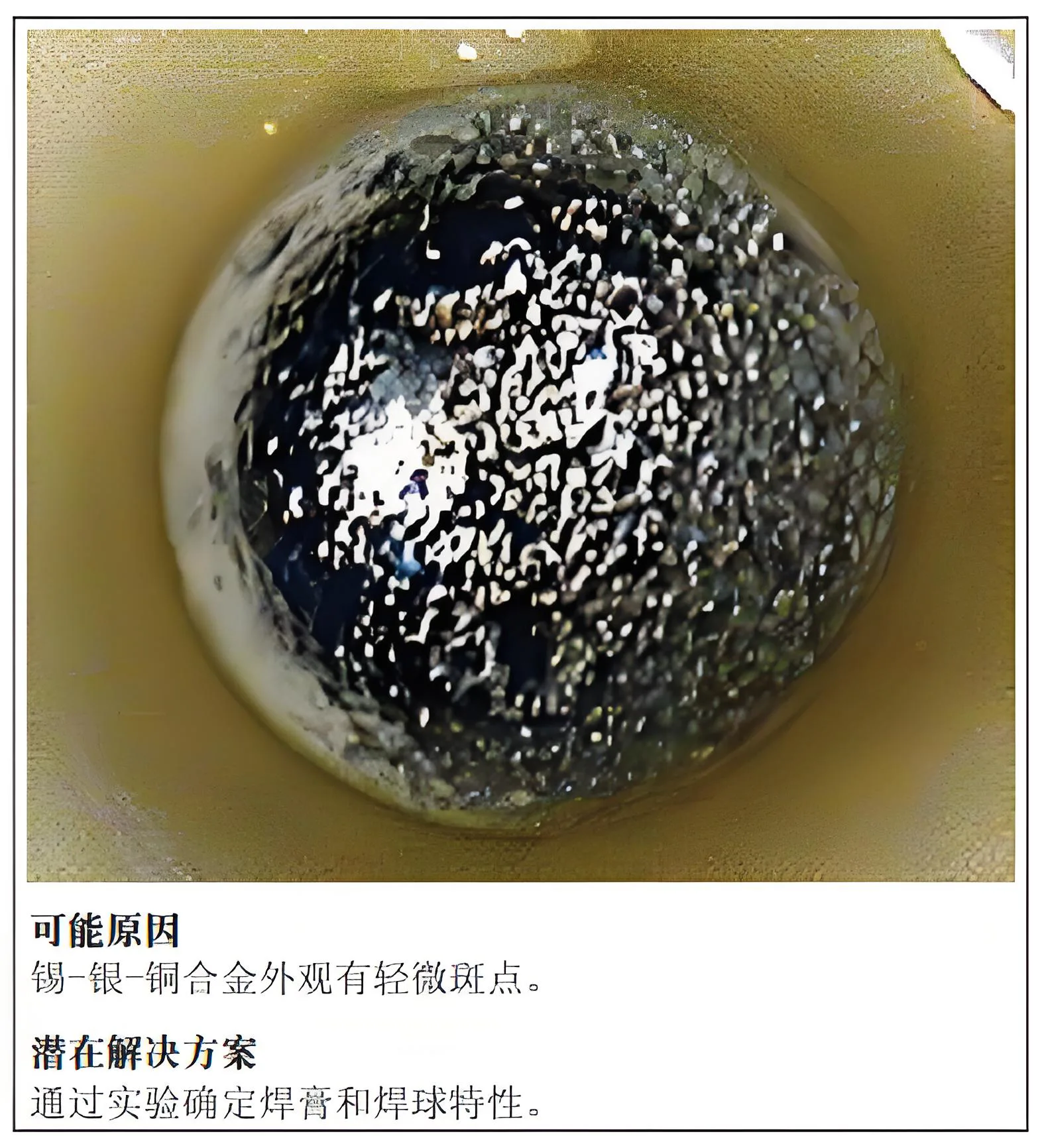

4.6 Aleación SACO

Las razones y soluciones para los defectos en las uniones soldadas causados por la aleación SAC.

4.7 Uniones de soldadura en frío

Puntos de soldadura en frío causados por soldadura en frío y sus soluciones.

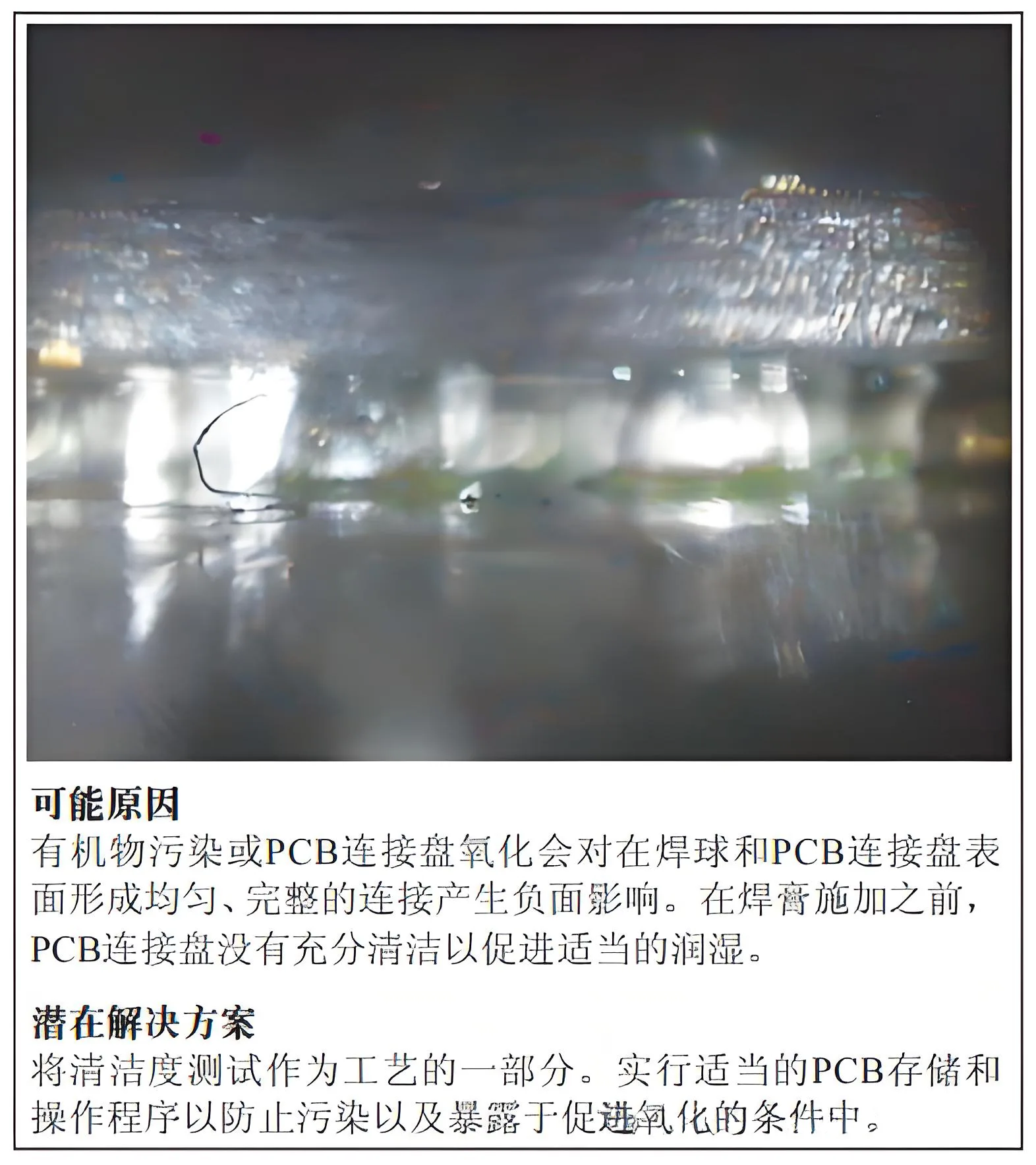

4.8 Juntas incompletas causadas por la contaminación de la almohadilla

Causas y soluciones para conexiones incompletas debido a contaminación del disco de conexión

4.9 Contaminación causada por bolas de soldadura deformadas

La causa y solución de los defectos en las uniones de soldadura debido a la contaminación por bolas de soldadura deformadas.

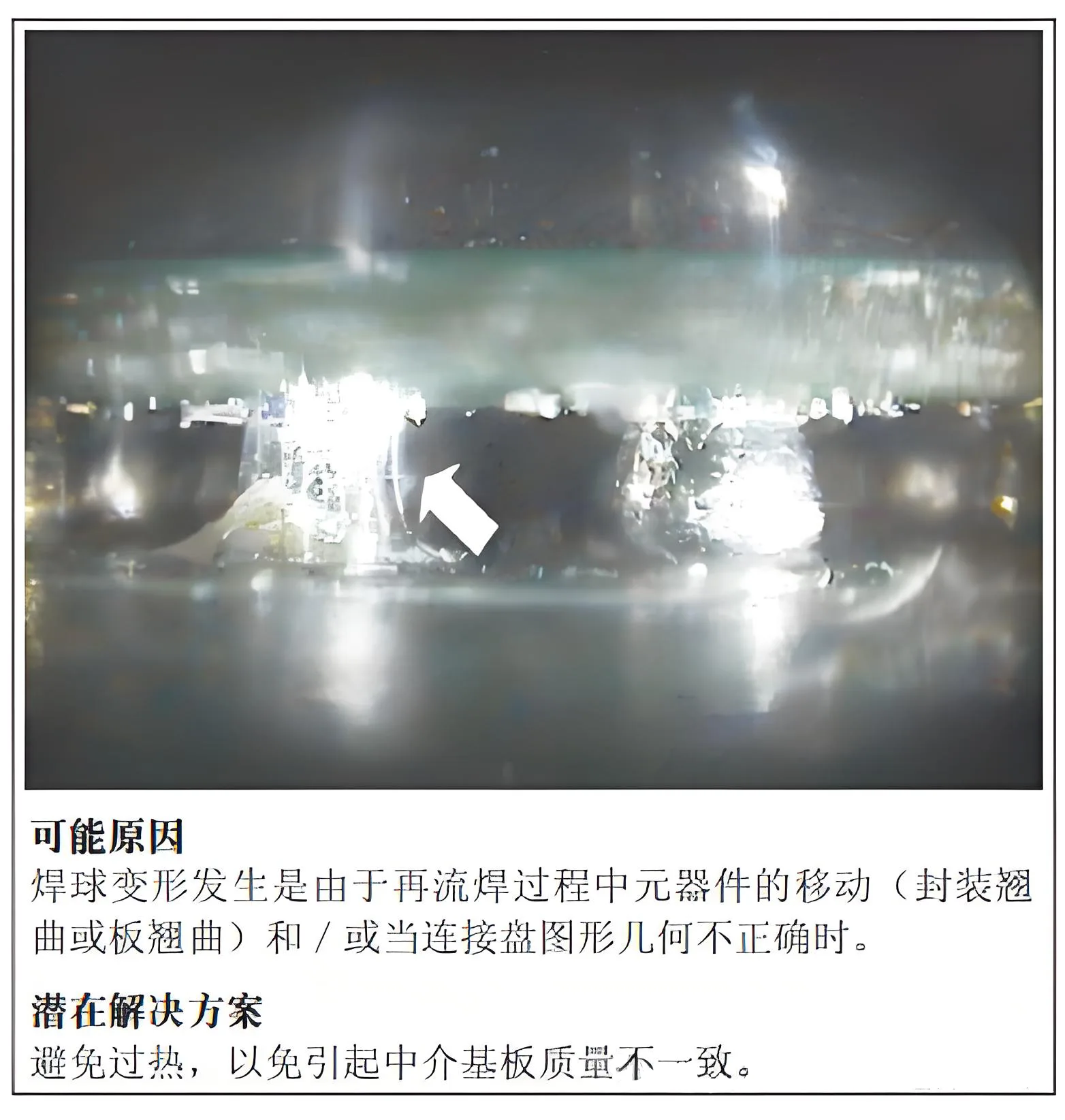

4.10 Bolas de soldadura deformadas

Causas y soluciones para defectos en las uniones de soldadura causados por bolas de soldadura deformadas

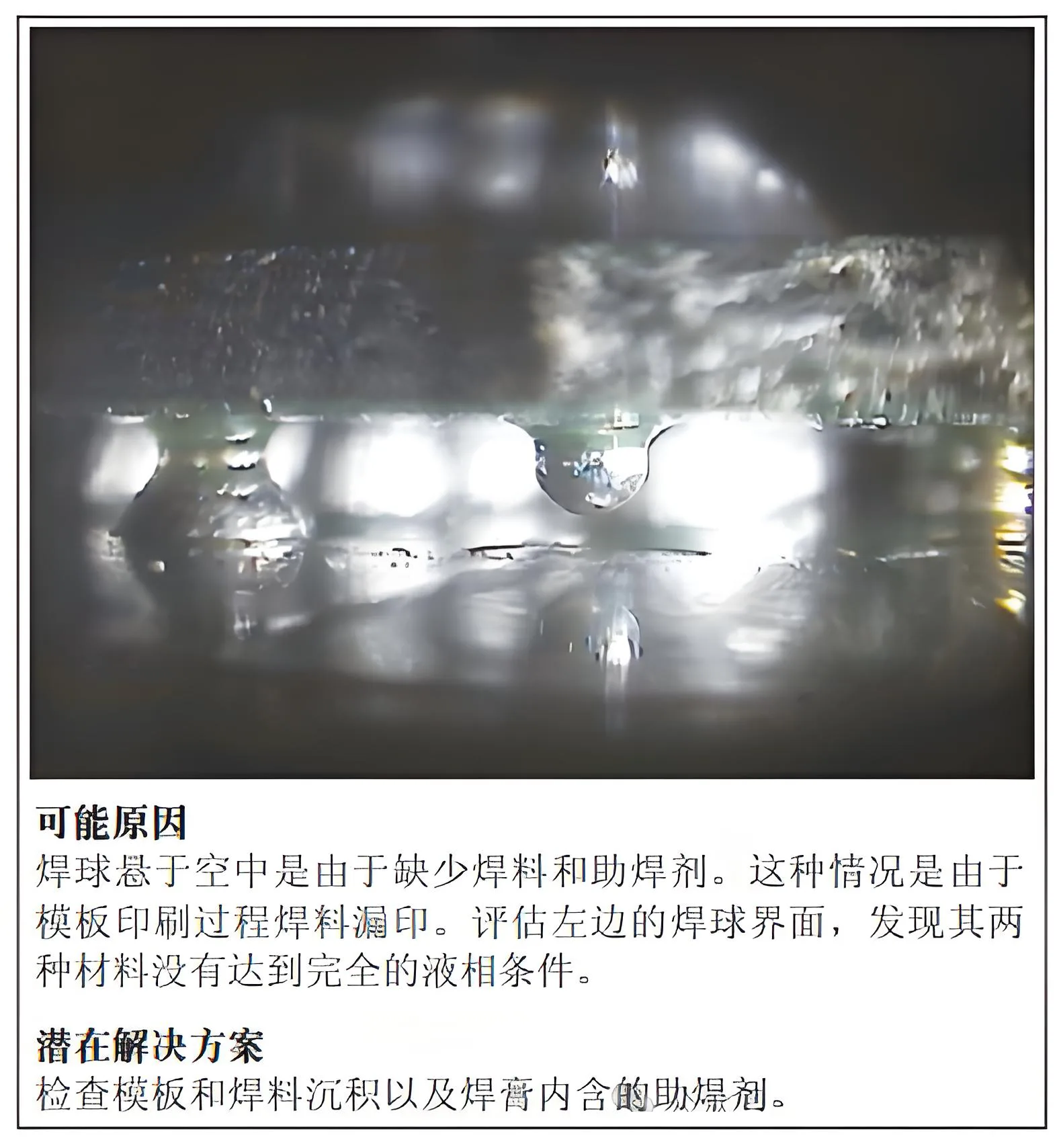

4.11 Soldadura y fundente insuficientes para una formación adecuada de las juntas

Las causas y soluciones para los defectos en las uniones de soldadura causados por soldadura y fundente insuficientes.

4.12 Área de contacto reducida de terminales

Razones de los defectos en las uniones soldadas causados por la reducción del área de contacto del terminal y las soluciones

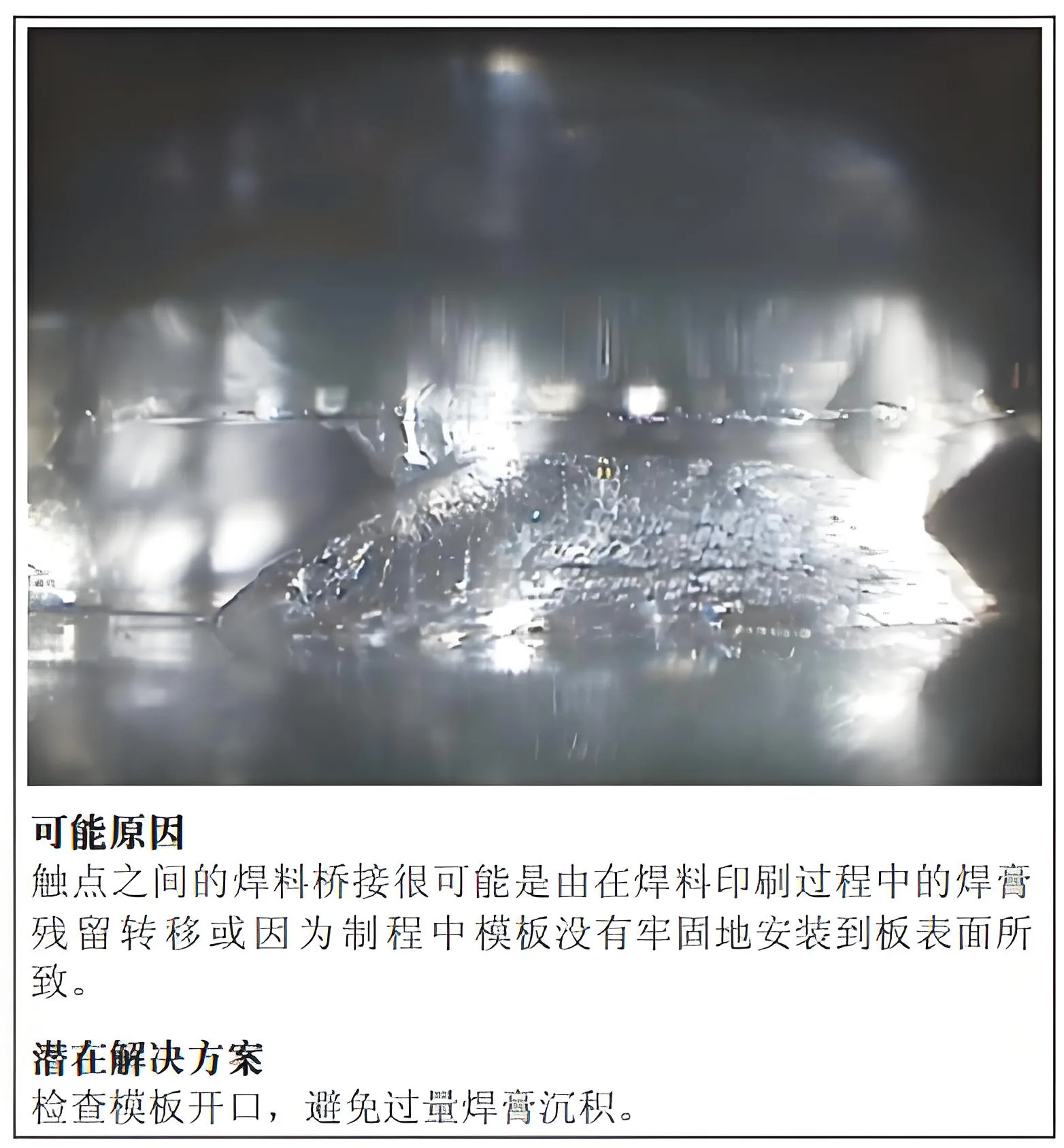

4.13 Puentes de soldadura

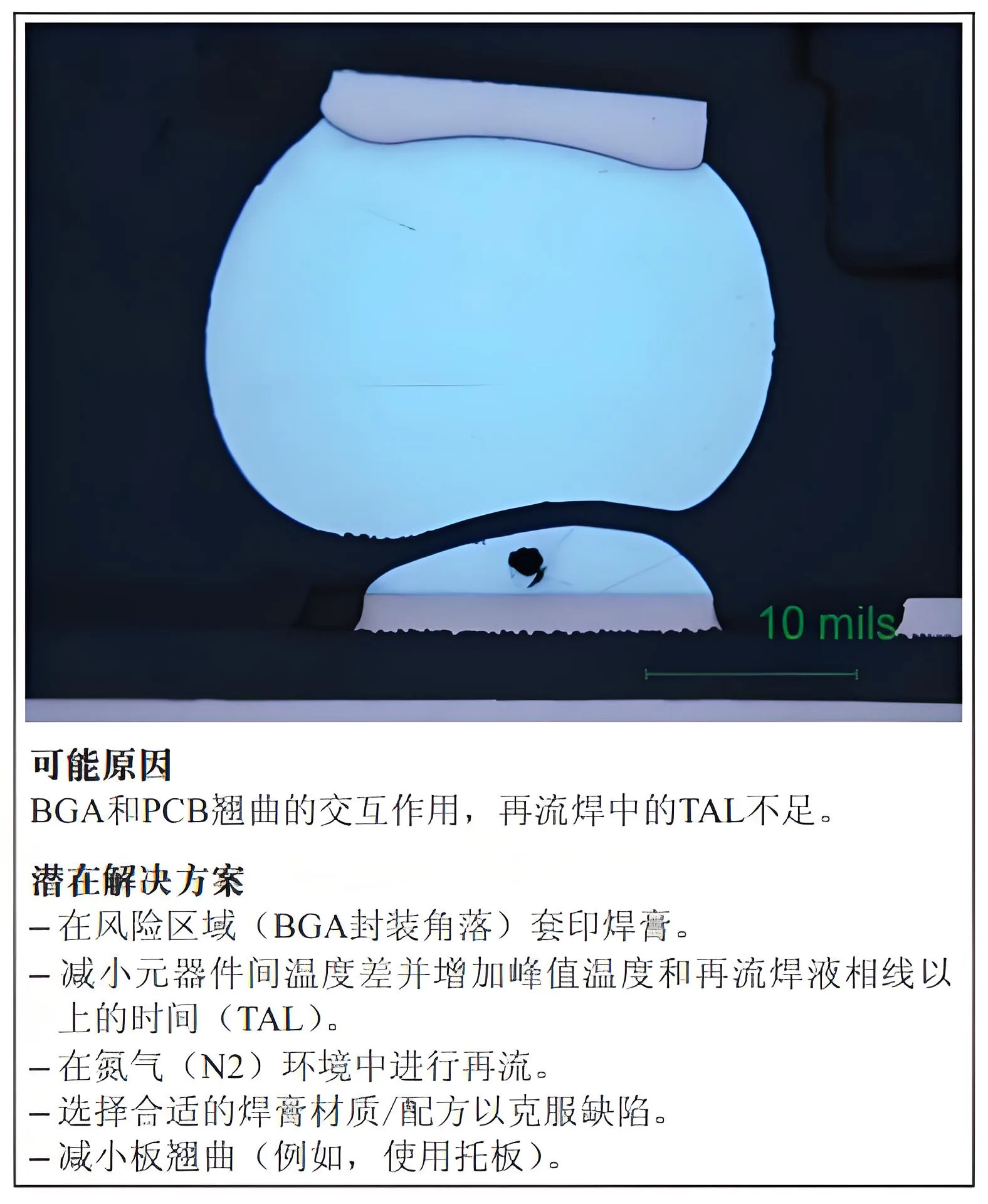

4.14 Reflujo de soldadura incompleto

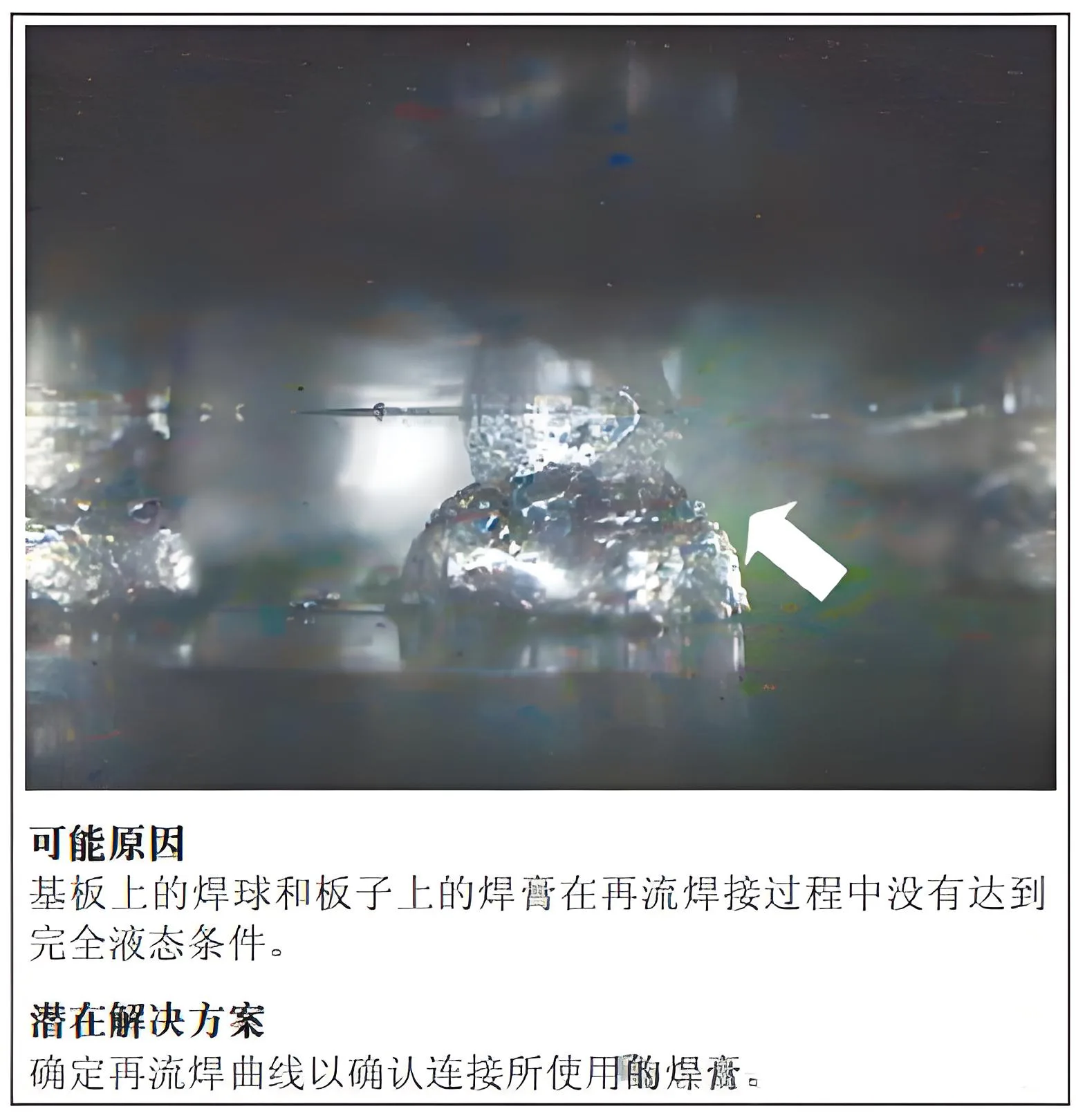

Razones y soluciones para los defectos en las uniones soldadas causados por el reflujo de soldadura

4.15 Uniones de soldadura seca

Las causas y soluciones de los defectos en las uniones soldadas causados por soldadura vacía.

4.16 Circuitos abiertos de juntas de soldadura no humectantes

Causas y soluciones para defectos en juntas de soldadura debido a circuitos abiertos no humectantes

4.17 Juntas de soldadura con efecto almohada (Brincar)

El motivo de la formación de uniones de soldadura con efecto almohada y su solución.

UGPCB LOGO

UGPCB LOGO