Prefacio

Con el rápido desarrollo de la comunicación y los productos electrónicos, el diseño de las placas de circuito impreso (PCB) A medida que los sustratos de portador se están moviendo hacia niveles más altos y configuraciones más densas. Placas traseras o placas de planta de placas de planta de placas de conteo de capa alta con tablas más gruesas, agujeros más pequeños, y el enrutamiento más denso verá una mayor demanda en el contexto de los avances tecnológicos continuos en la tecnología de la información, Presentar mayores desafíos a los procesos de fabricación relacionados con PCB.

Innovación en el proceso de electroplatación para tableros HDI de alta relación.

Debido a la alta relación de aspecto de los orificios pasantes (HART) en placas HDI del sistema, El proceso de revestimiento debe satisfacer tanto el procesamiento HART como proporcionar buenos resultados de revestimiento de orificios ciegos., planteando un desafío a los métodos tradicionales de revestimiento de corriente continua. Los requisitos contradictorios de los Harts y los agujeros ciegos representan la mayor dificultad en los procesos de revestimiento.

Introducción principal

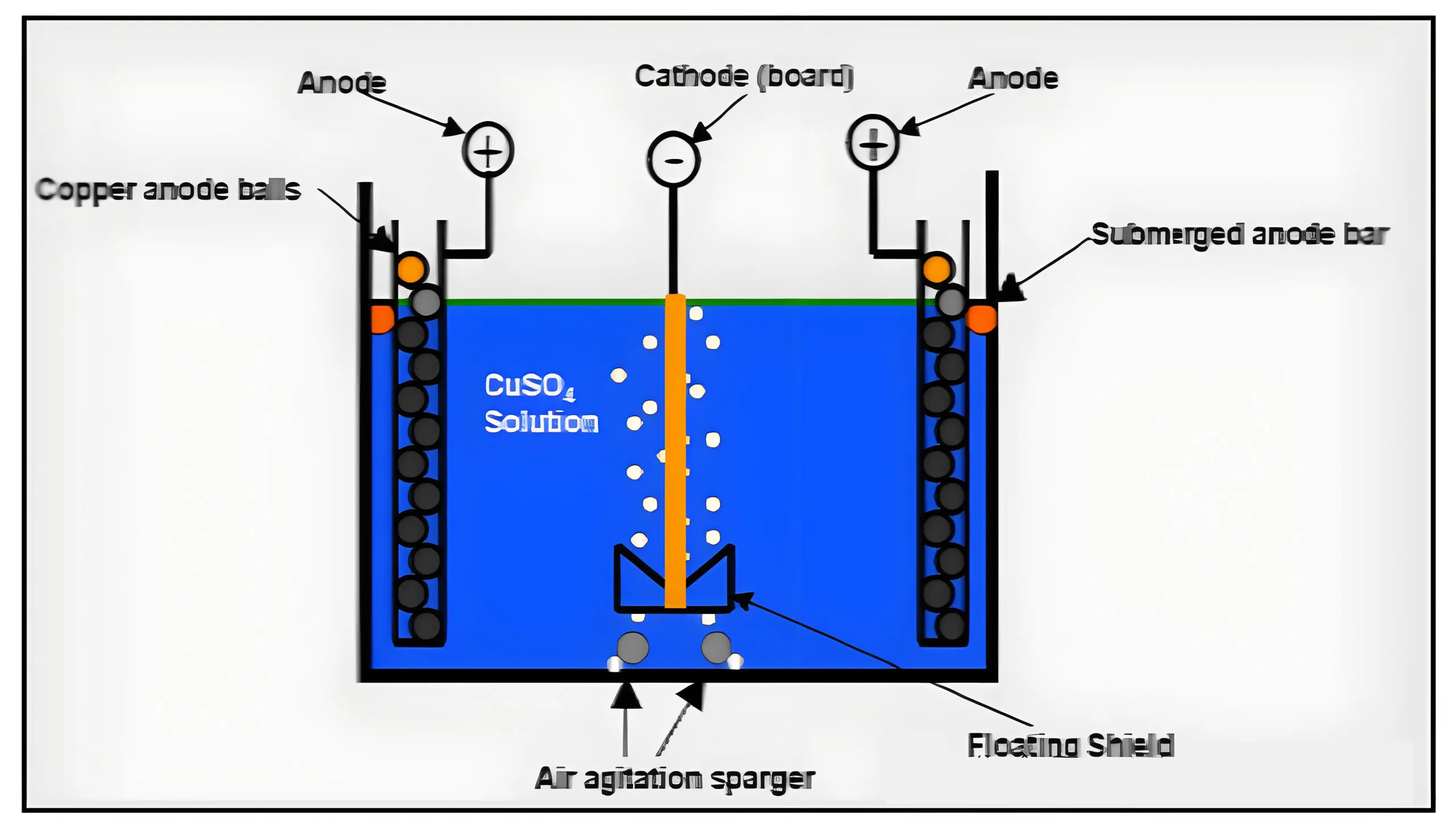

Principio del enchapado PCB

Composición y función de la solución

— Coso4

Suministra el cu2+ necesario para el enchapado, Facilitar la transferencia de iones de cobre entre el ánodo y el cátodo.

— H2SO4

Mejora la conductividad de la solución de revestimiento.

— CL–

Ayudas en la formación de la película anódica y la disolución del ánodo, Mejora de la deposición y cristalización del cobre.

— Aditivos

Mejorar la finura de la estructura cristalina de la capa chapada y el rendimiento de recubrimiento profundo.

A. La relación de concentración de iones de cobre al ácido sulfúrico y ácido clorhídrico en la solución de revestimiento de sulfato de cobre afecta directamente la capacidad de revestimiento profundo de los agujeros a través de los agujeros ciegos.

B. El contenido de iones de cobre más alto da como resultado una conductividad de solución más pobre, es decir., mayor resistencia, que es perjudicial para la distribución de corriente uniforme. Por lo tanto, para Harts, un pecho bajo, Se requiere un sistema de soluciones de alto ácido.

C. para agujeros ciegos, Debido a la circulación de solución más pobre dentro de, Se necesita una mayor concentración de iones de cobre para mantener la reacción.

De este modo, Los productos que presentan harts y agujeros ciegos presentan dos direcciones opuestas en el enchapado, constituyendo la dificultad de la misma.

III. Análisis de diseño y resultados experimentales

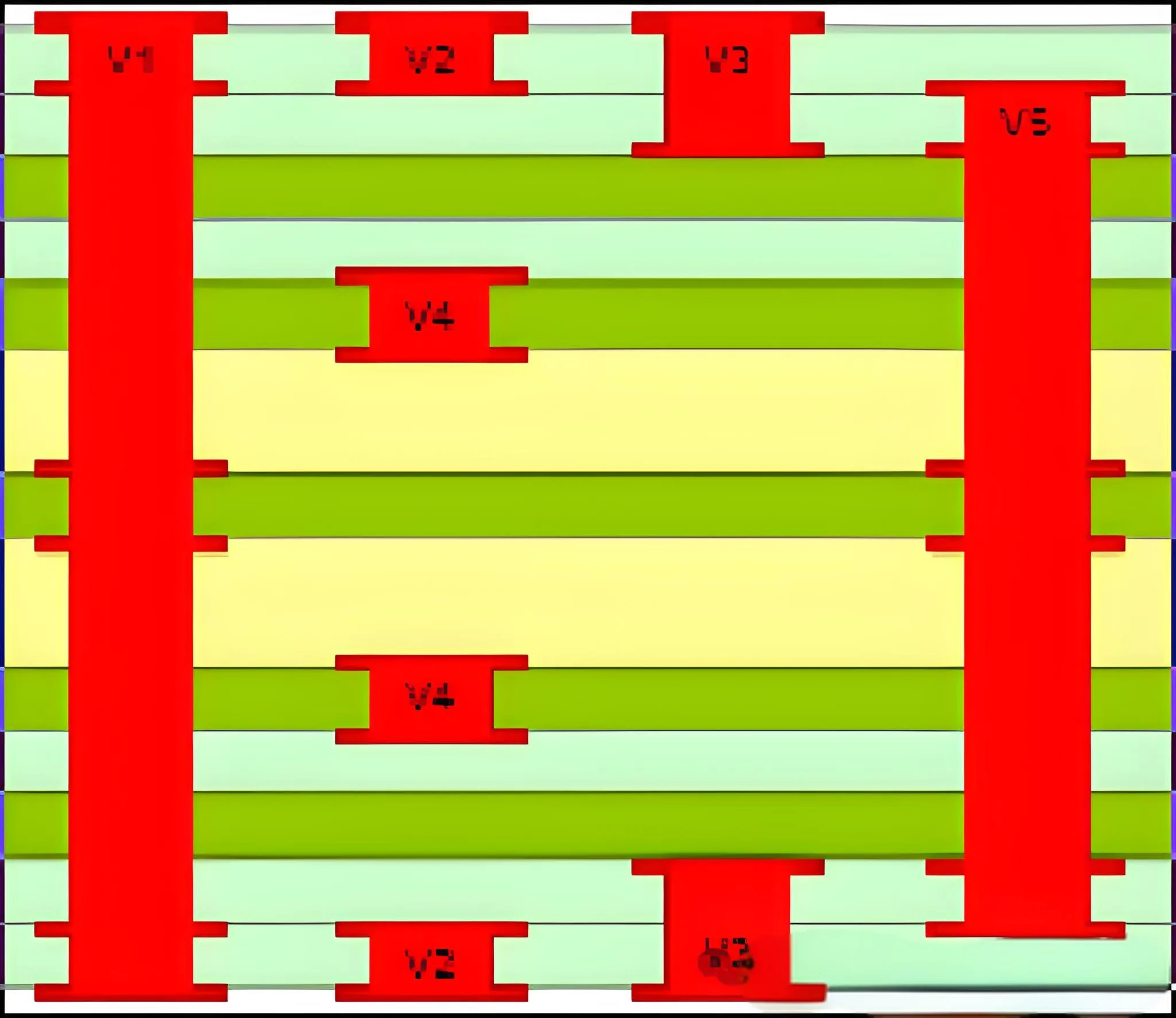

① Información del producto

Grosor del tablero: 2.6milímetros, Diámetro mínimo a través del orificio: 0.25milímetros,

relación de aspecto máxima a través del orificio: 10.4:1;

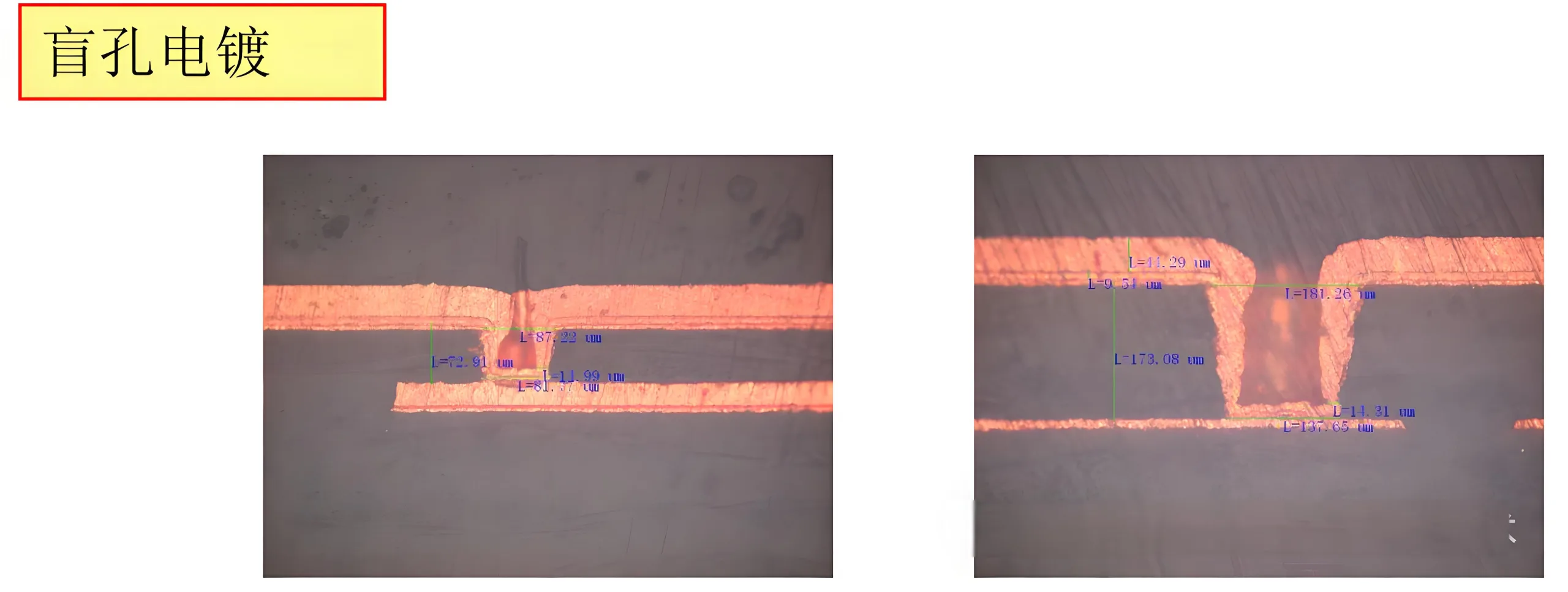

② agujeros ciegos

1) Espesor dieléctrico 70um (1080páginas), diámetro del orificio 0.1 mm

2) Espesor dieléctrico 140um (2*1080páginas), diámetro del orificio 0.2 mm

Análisis de resultados experimentales de revestimiento HDI basado en la relación de aspecto

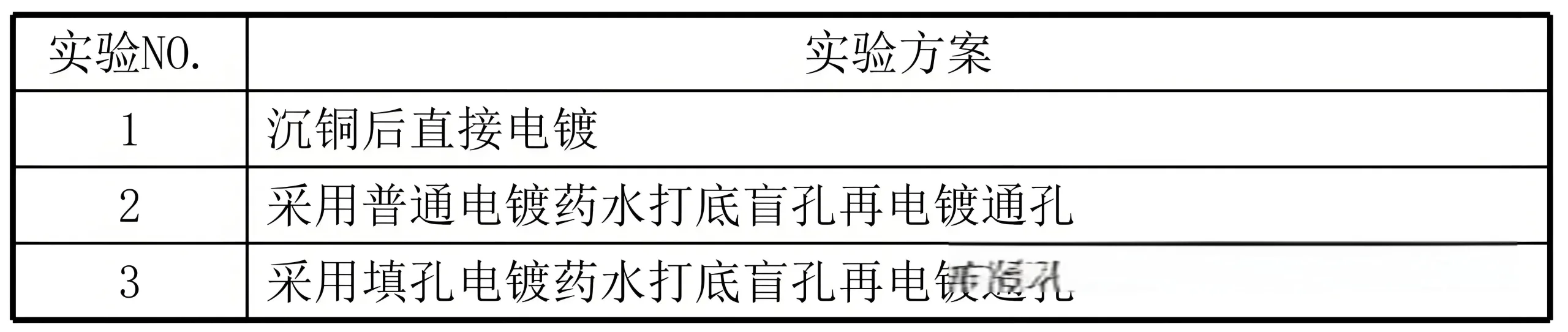

③ Planes de configuración de parámetros

Plan experimental de electroplatación HDI

Planificar uno

Recubrimiento directo después de la deposición de cobre

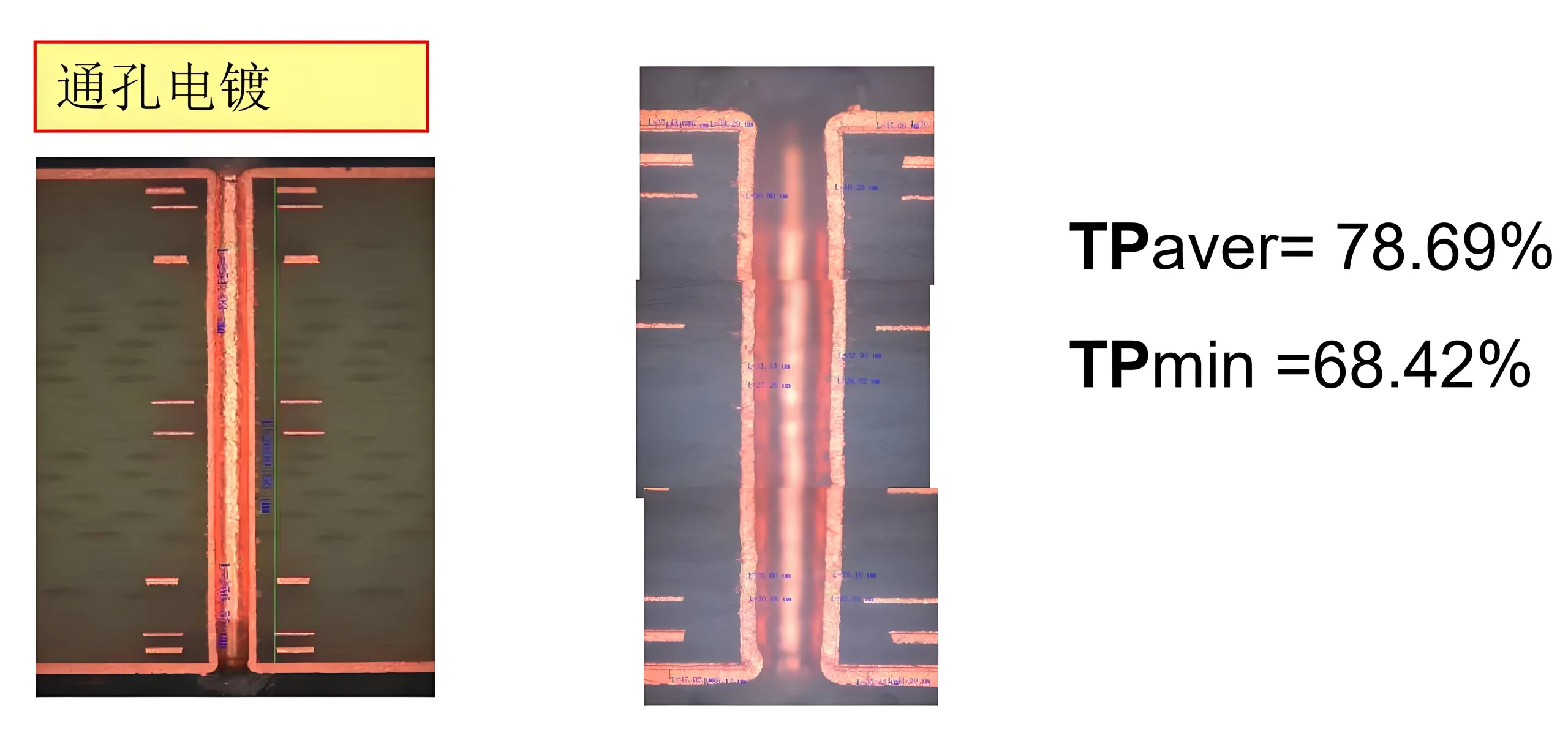

Utilizar un alto ático, Relación de solución baja con aditivos con placas H; densidad de corriente 10Asf, Tiempo de recubrimiento 180min.

Recubrimiento directo después de la deposición de cobre

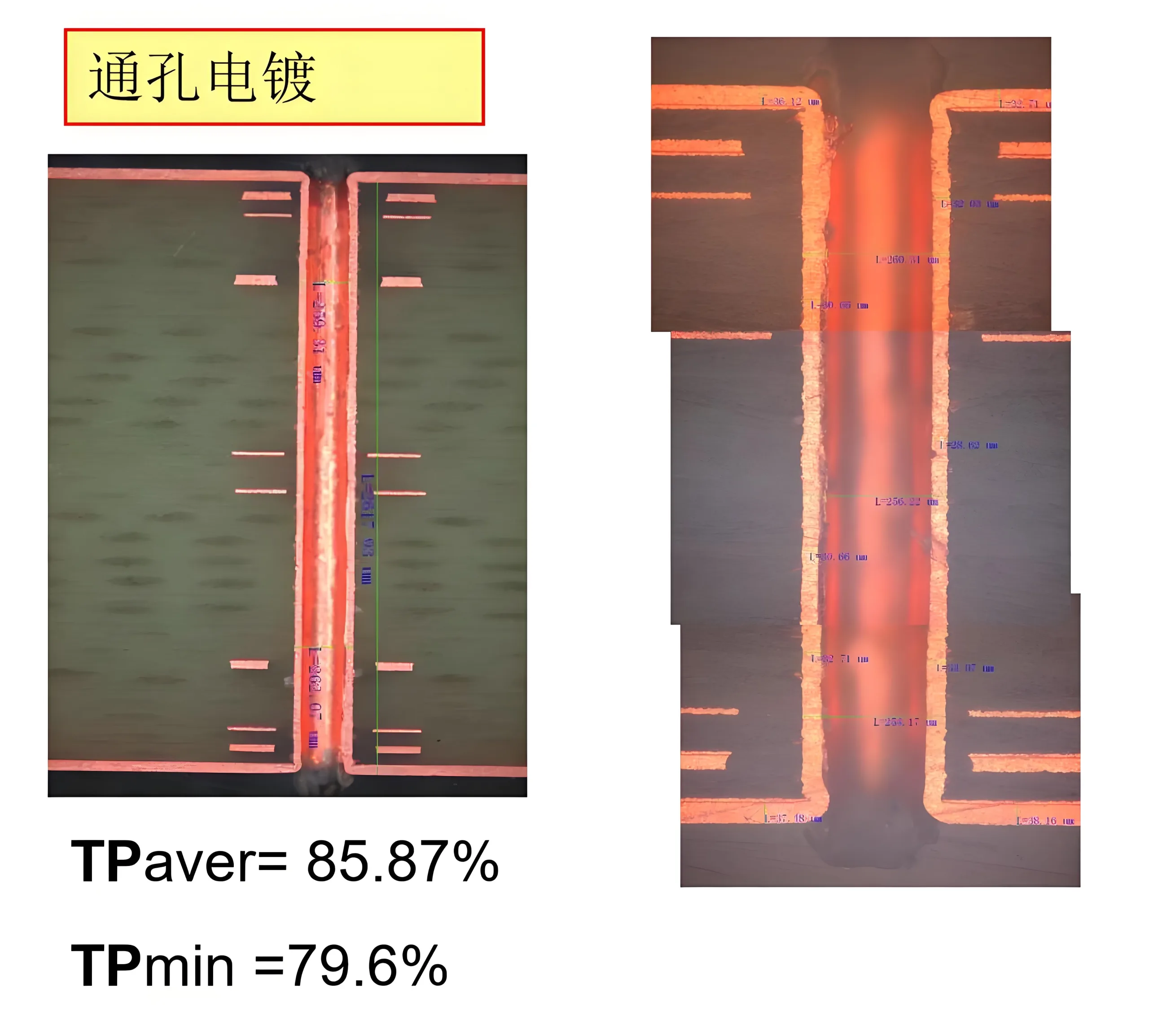

Enchapado de agujeros ciegos HDI

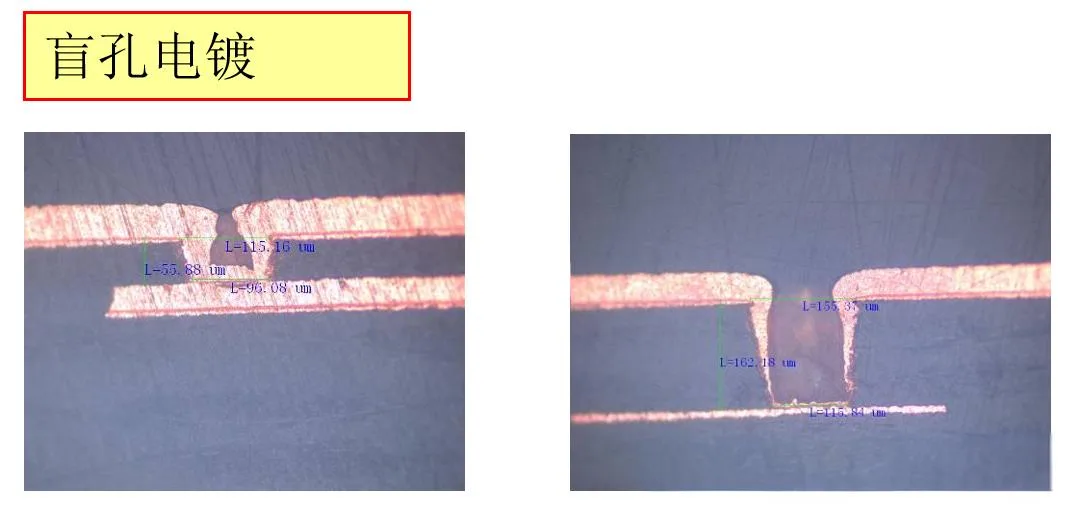

1) Espesor dieléctrico 70um (1080páginas), diámetro del orificio 0.1 mm: Entrada de orificio sellada, Gros de cobre de fondo del agujero 14-16um

2) Espesor dieléctrico 140um (2*1080páginas), diámetro del orificio 0.2 mm: Cangrejo de fondo del agujero, espesor 4-5um

— Resultados finales de las pruebas abiertas/cortas

Este lote tenía un 100% tasa de falla en la prueba final de apertura/corta, con un 70% tasa de falla específicamente en la ubicación de 0.2 mm de agujeros ciegos (PÁGINAS 1080*2).

Planificar dos

Pruebe el uso de la solución de placas estándar para agujeros ciegos seguido de un recubrimiento de orificio a través de:

1) Use VCP para placas de agujeros ciegos base, Relación estándar de ácido-cobre, H aditivos de platado, densidad de corriente 15Asf, Tiempo de recubrimiento 30 minutos

2) Use una línea de dragón para engrosarse, alto-ácido, Aditivos de baja relación y recubrimiento, densidad de corriente 10Asf, Tiempo de recubrimiento 150min

HDI a través de un recubrimiento de agujeros

Enchapado de agujeros ciegos HDI

1) Espesor dieléctrico 70um (1080páginas), diámetro del orificio 0.1 mm: Entrada de orificio sellada, Gros de cobre de fondo del agujero 14-16um

2) Espesor dieléctrico 140um (2*1080páginas), diámetro del orificio 0.2 mm: Cangrejo de fondo del agujero, espesor 14-16um

— Resultados finales de las pruebas abiertas/cortas

Este lote tenía un 45% tasa de falla en la prueba final de apertura/corta, con un 60% tasa de falla específicamente en la ubicación de 0.2 mm de agujeros ciegos (PÁGINAS 1080*2).

Comparando los dos experimentos, El problema principal estaba con el placa de los agujeros ciego, Validando que el alto ático, El sistema de soluciones de bajo costo no es adecuado para agujeros ciegos.

Por lo tanto, En el experimento tres, Elegimos un bajo ácido, Solución de agujeros de relleno de alto tope para recubrimiento de agujeros ciegos de base, Llenando la parte inferior de los agujeros ciegos antes de continuar con agujeros ciegos.

Plan Tres

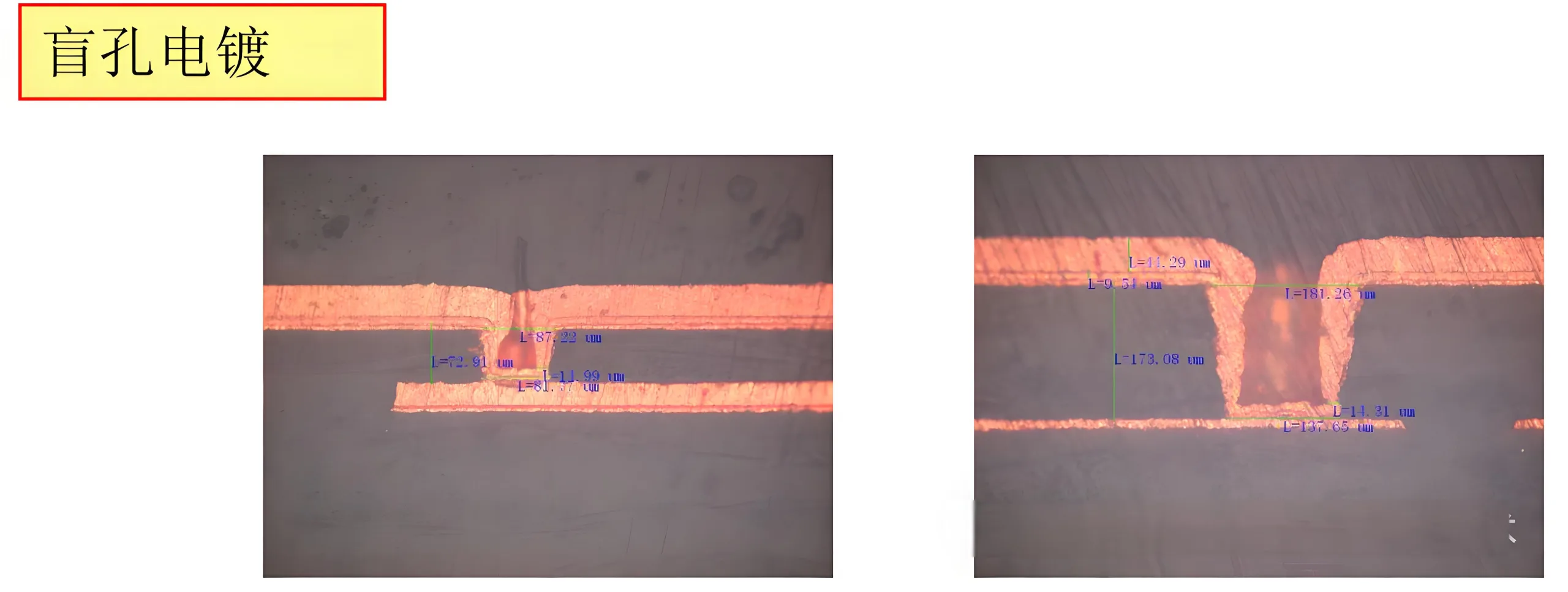

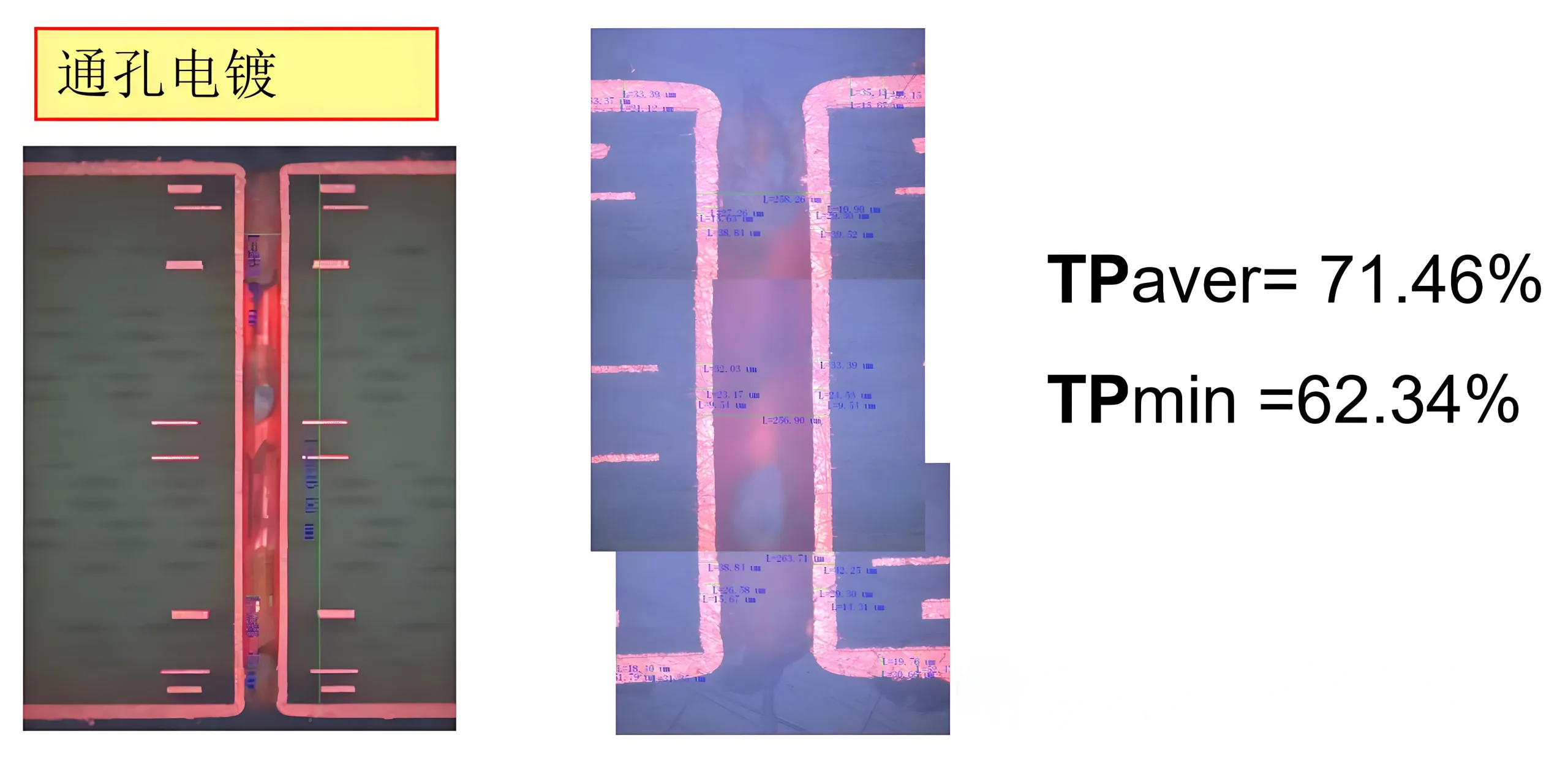

Uso de la solución de revestimiento del orificio de relleno para el revestimiento de agujeros ciegos de base seguido de un recubrimiento de orificio de paso:

1) Use la solución de revestimiento de orificio de relleno para placas de agujeros ciegos base, Relación de cobre bajo de alto tope y aditivos de vadeo V, Parámetros de recubrimiento 8Asf@30min+12@asf30min

2) Use una línea de dragón para engrosarse, Aditivos de alta tope y recubrimiento de alta cobre de alto índice, Parámetros de recubrimiento 10Asf, Tiempo de recubrimiento 150min

Revestimiento de vías a través de agujeros con una base conductora antes de la electroplation

Enchapado de agujeros ciegos HDI

1) Espesor dieléctrico 70um (1080páginas), diámetro del orificio 0.1 mm: Agujeros ciegos llenos

2) Espesor dieléctrico 140um (2*1080páginas), diámetro del orificio 0.2 mm: Espesor de los agujeros ciegos 73.63um

Análisis de diseño y resultados experimentales

A través de la comparación experimental, Diferentes relaciones de ácido-cobre y aditivos de recubrimiento exhiben efectos variables en a través de un recipiente de agujeros ciegos. Para tableros HDI con altas relaciones de aspecto donde coexisten los agujeros ciegos, Es necesario encontrar un punto de equilibrio para abordar los problemas con el grosor de cobre dentro de los agujeros y el cangrejo en agujeros ciegos. Tal grosor de cobre de superficie procesada tiende a ser más grueso, a menudo requiere un cepillado mecánico para cumplir con los requisitos de grabado de la capa externa.

En las pruebas finales de descanso de cobre, Los tres lotes mostraron mejoras, con el primer y segundo lotes que tienen 100% y 45% tasas de falla respectivamente, Especialmente en la ubicación de 0.2 mm de agujeros ciegos (PÁGINAS 1080*2) con tasas de falla de 70% y 60%, mientras que el tercer lote pasó por completo sin tales problemas, logrando un 100% tasa de aprobación y demostrando una mejora significativa.

Observaciones de cierre

Esta mejora proporciona una solución efectiva para el proceso de electroplatación de la alta relación de aspecto., Pero la optimización de los parámetros aún se necesita para lograr un grosor de cobre superficial más delgado. Se espera que esto pueda servir como una referencia valiosa para los compañeros., Ofrecer procedimientos de procesamiento acortados y más manejables para una alta relación de aspecto Fabricación de la junta HDI.

UGPCB LOGO

UGPCB LOGO