Emballage 3D TSV et TGV

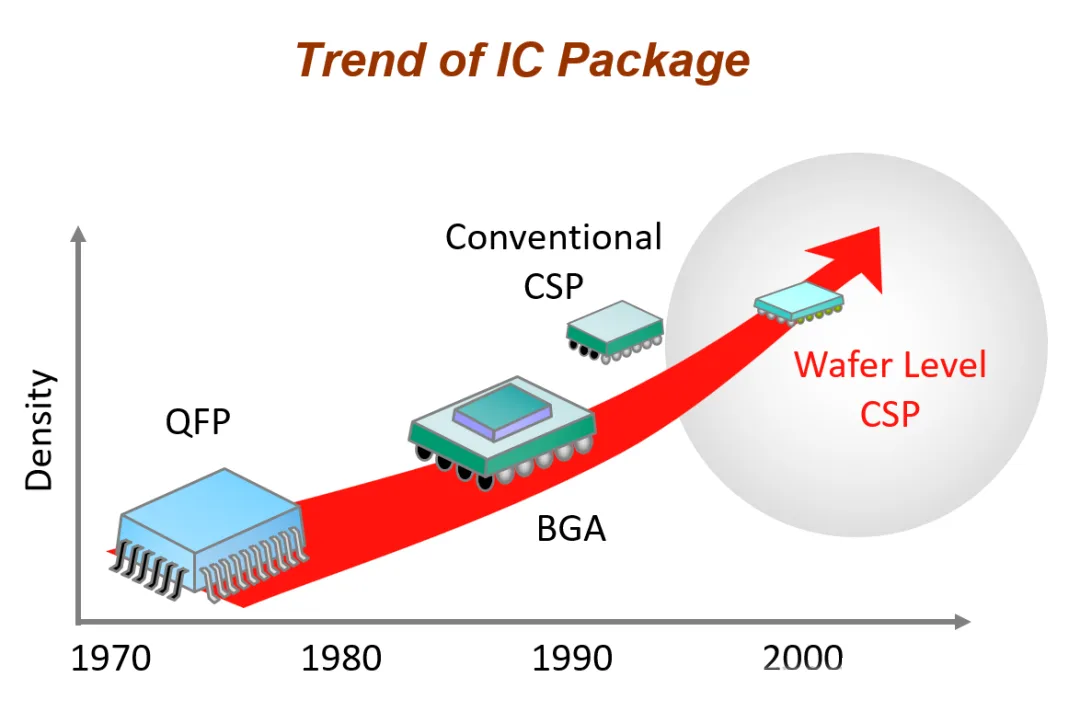

Technologie d'emballage, comme l'un des processus clés de l'industrie des semi-conducteurs, a été témoin de la tendance à la miniaturisation, haute densité, et multifonctionnalité dans les produits électroniques. De l'emballage traversant à l'emballage à montage en surface, puis à BGA, Fournisseur de services de chiffrement, GDS, MCM, WLP, 3Emballage D, et SIP, chaque progrès dans la technologie de l'emballage a entraîné des progrès significatifs dans les produits électroniques. Parmi ces technologies d'emballage, Grâce au silicium via (TSV) et à travers le verre via (TGV) les technologies sont sans aucun doute les deux clés clés pour ouvrir la nouvelle ère de l’emballage 3D.

Le processus de développement de la technologie d’emballage 3D

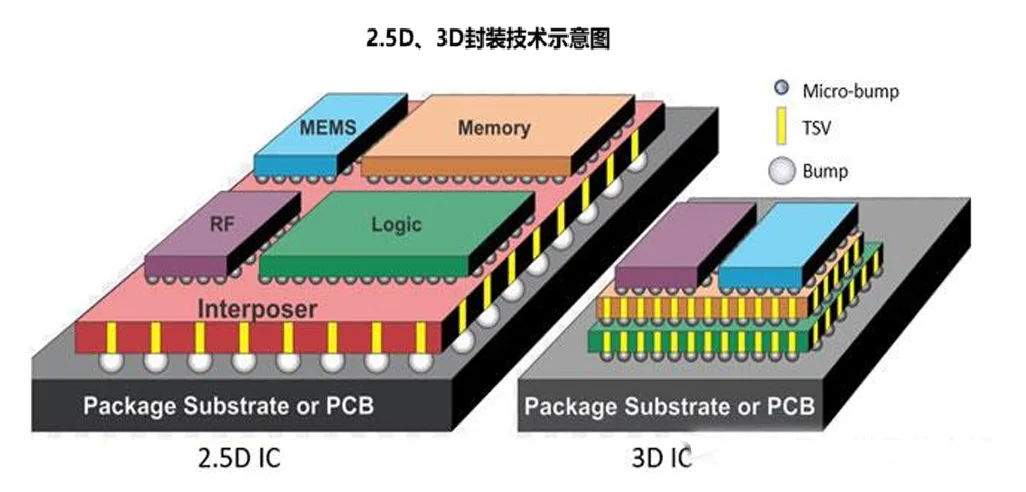

3D Emballage: Formulaires et méthodes d'interconnexion

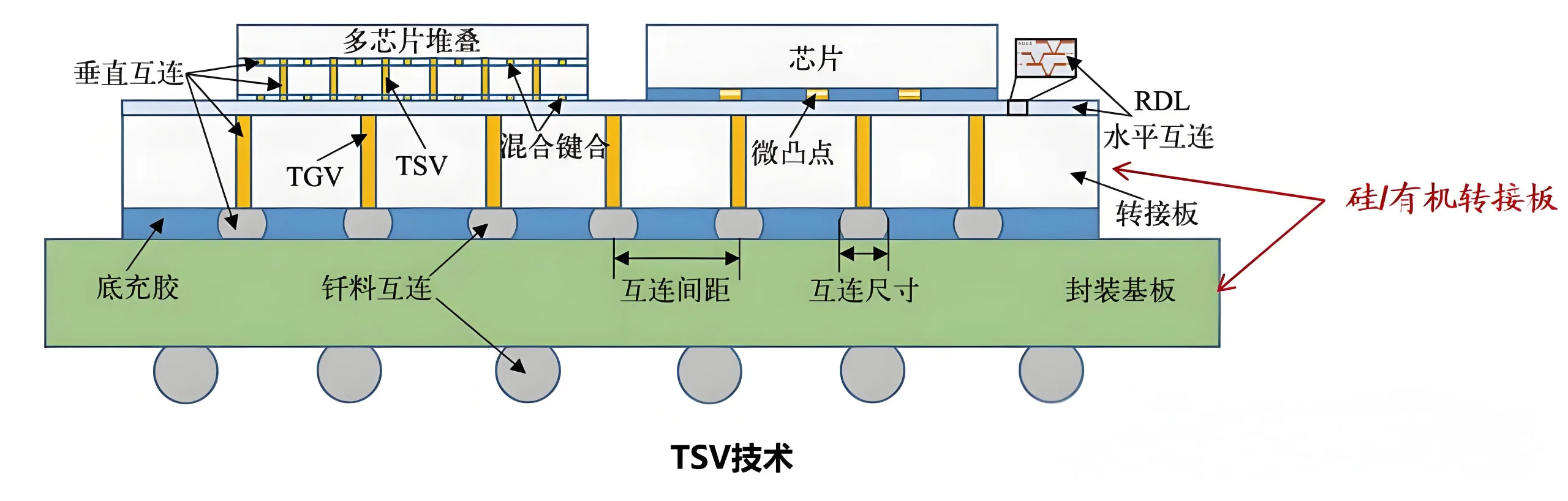

3Les emballages D sont principalement classés en trois types: type enterré, type de substrat actif, et type empilé. Le type enterré enterre les dispositifs dans un câblage multicouche ou dans le substrat. Le type de substrat actif intègre d'abord des composants avec un substrat de plaquette pour former un substrat actif., puis organise les interconnexions multicouches. Le type empilé consiste à empiler des tranches ou des puces de silicium. 3Les méthodes d'interconnexion D incluent la liaison filaire, puce à bascule, TSV, et conducteurs à couches minces. Parmi eux, TSV permet une interconnexion verticale entre les puces, servant de technologie essentielle pour parvenir à la miniaturisation, haute densité, haute performance, et multifonctionnalité dans les emballages à structure hétérogène.

Diagramme schématique de la technologie d'emballage 3D

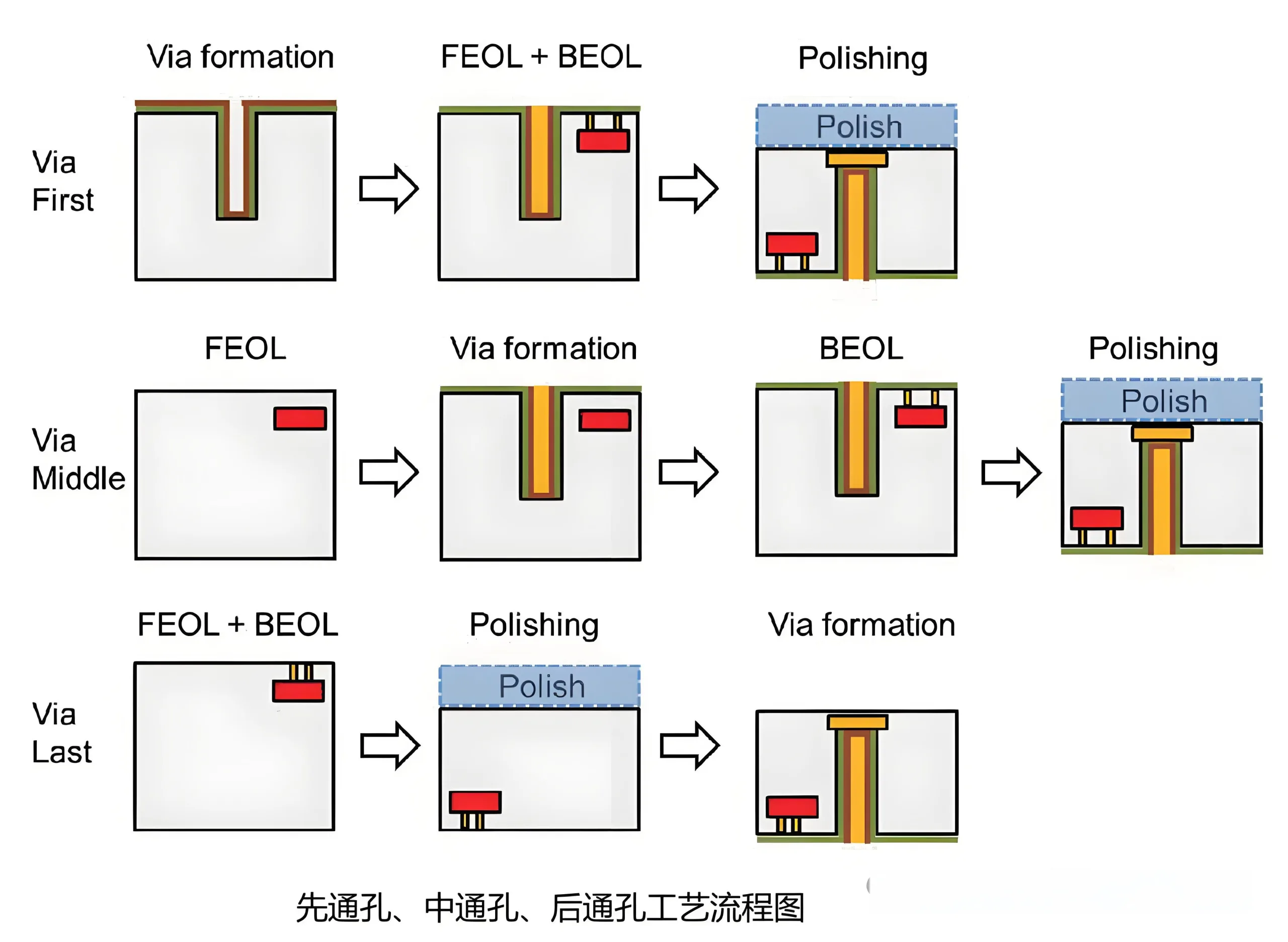

Technologie TSV: Processus et flux de fabrication

La technologie TSV crée des chemins de signal verticaux à travers le substrat, connecter le RDL (Couche de redistribution) en haut et en bas du substrat, former un chemin conducteur 3D. Basé sur la séquence avec front-end-of-line (VIANDE) et back-end de ligne (BÉOL) processus, Les processus TSV peuvent être divisés en trois flux de fabrication principaux: ViaPremier, ViaMilieu, et ViaLast.

Technologie TSV: Processus et procédure de fabrication

Via le processus de gravure

Le processus de gravure via est crucial pour la fabrication des structures TSV. Actuellement, il existe quatre processus de gravure traditionnels: Gravure ionique réactive profonde (TROIS), gravure humide, Gravure électrochimique photo-assistée (PAIX), et perçage laser.

TROIS

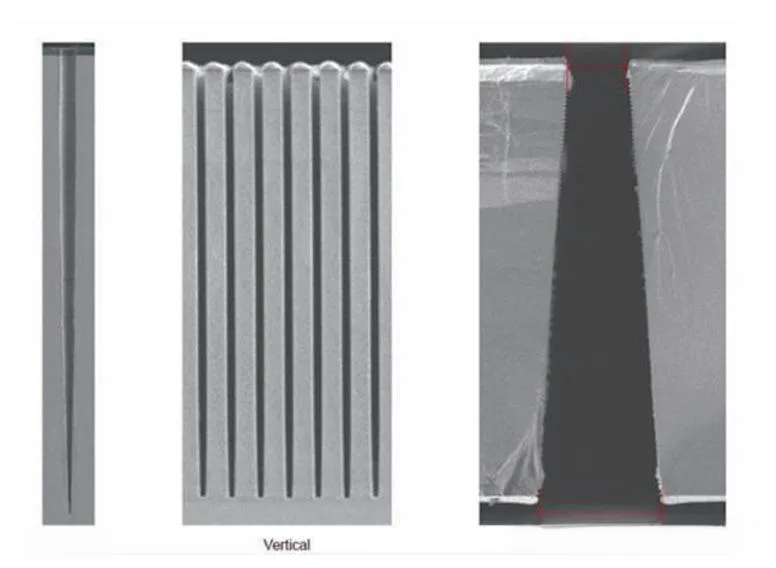

Le trou traversant à rapport d'aspect élevé formé par la gravure du procédé DRIE

Le processus de gravure TSV le plus couramment utilisé pour obtenir un rapport d'aspect élevé via des structures. Le procédé Bosch, une version améliorée de DRIE, utilise les gaz SF6 et C4F8 pour la protection contre la passivation des parois latérales, adapté à la gravure de vias à rapport d'aspect élevé. Cependant, Les processus DRIE entraînent une mauvaise douceur des flancs, formant des défauts en forme de pétoncle.

Gravure humide

Gravure humide

Combine un masque avec une gravure chimique, rendant le processus simple et adapté à une production de masse à faible coût. Cependant, en raison de l'influence de l'orientation cristallographique de la plaquette de silicium, les vias gravés ne sont pas verticaux, limiter son application.

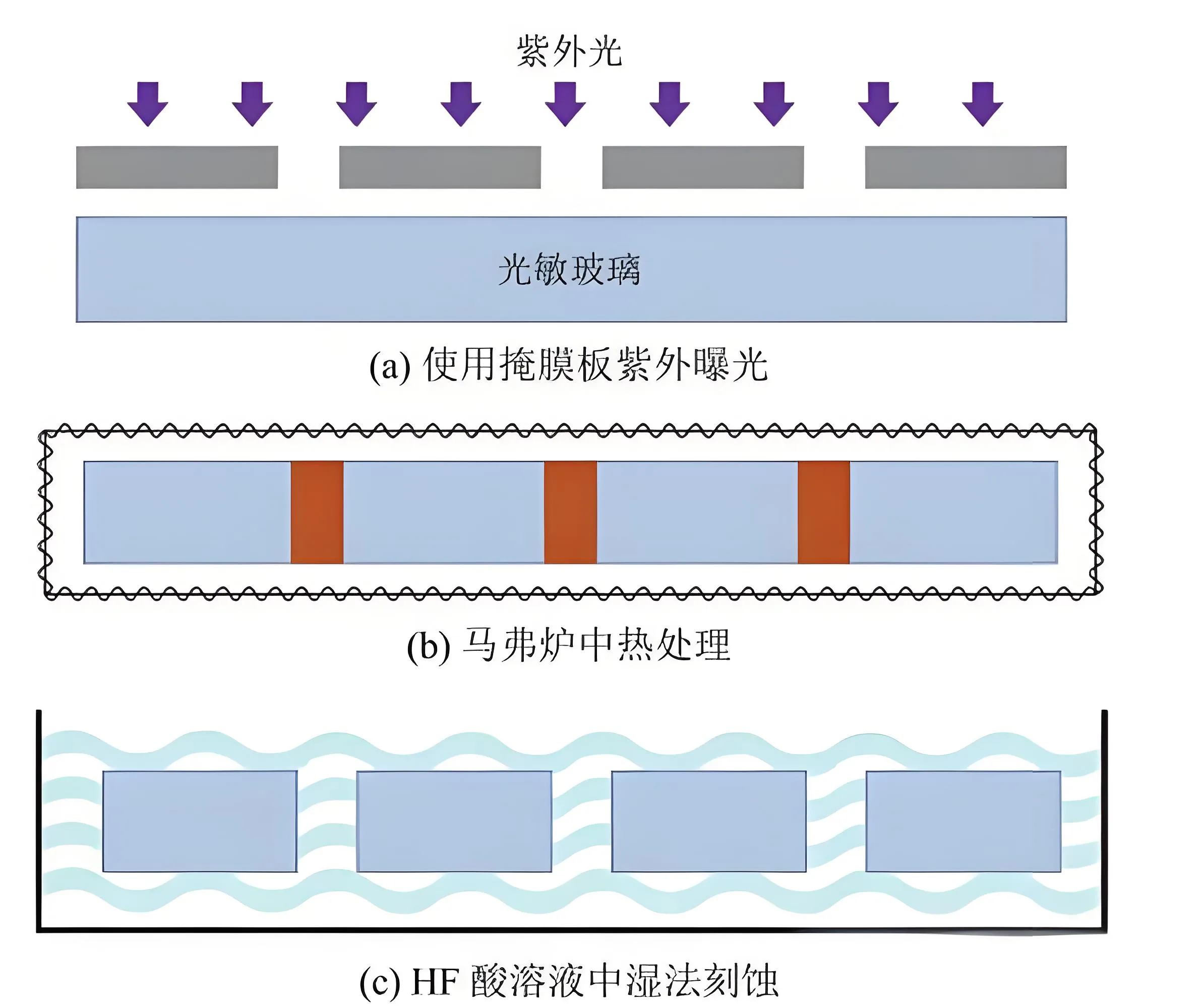

PAIX

Utilise la lumière ultraviolette pour accélérer la génération de paires électron-trou, accélérer le processus de gravure électrochimique, adapté à la gravure à très haut rapport d'aspect via des structures, mais avec une contrôlabilité de la profondeur de gravure plus faible.

Forage au laser

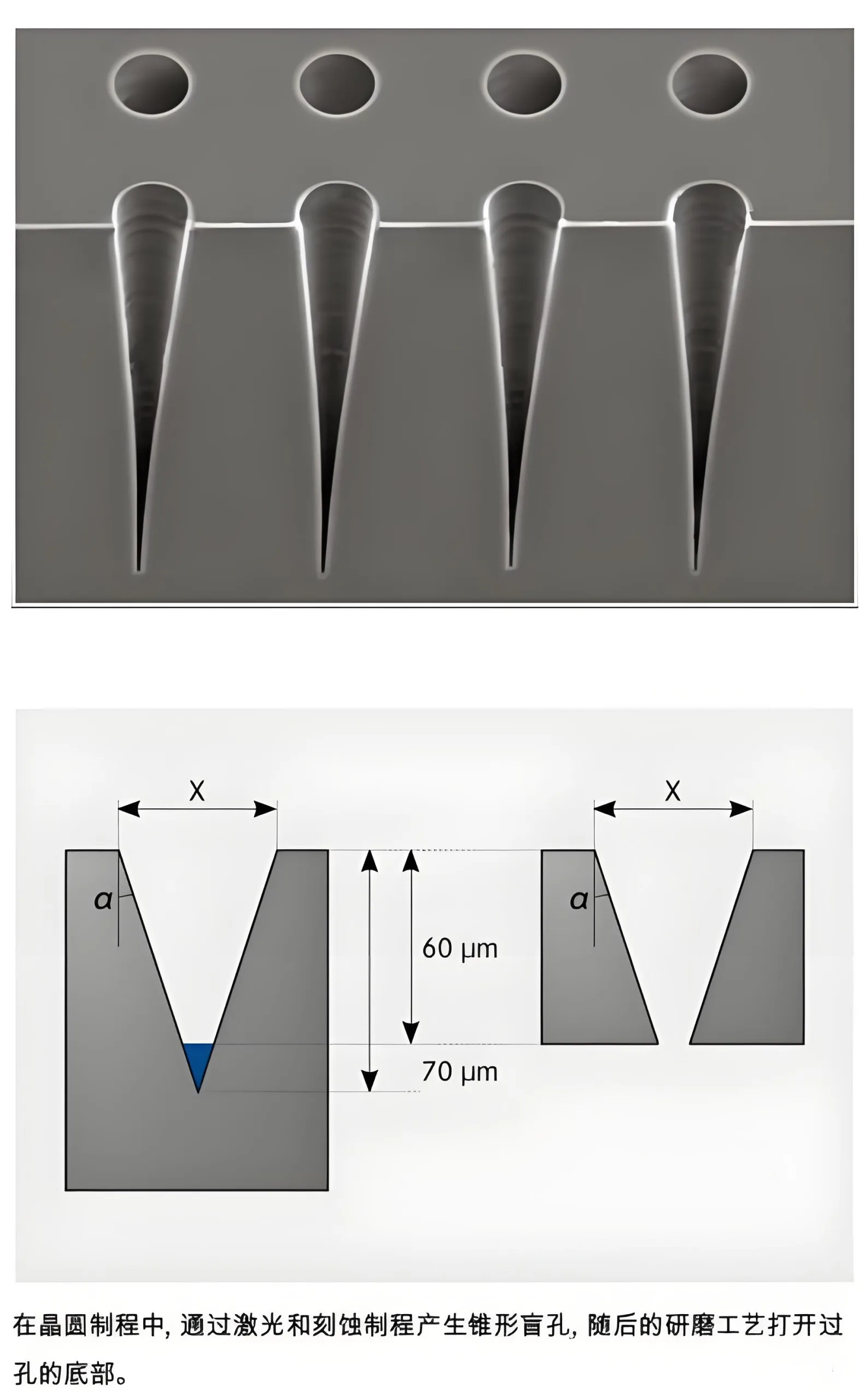

Forage au laser

Utilise des faisceaux laser à haute énergie pour faire fondre et évaporer les matériaux dans la zone spécifiée, formant un rapport d'aspect élevé, vias à paroi latérale verticale, mais les parois des trous sont sensibles aux dommages thermiques affectant la fiabilité.

Technologie via le silicium

Processus de dépôt du revêtement

Le processus de dépôt du revêtement est effectué après par gravure. La couche de revêtement déposée, généralement un oxyde tel que SiO2, sert à isoler les fuites de courant continu. Le processus de dépôt doit répondre aux exigences de tension de claquage de la couche isolante et assurer une forte consistance et une bonne adhérence entre les couches.

PECVD

Utilisé pour déposer SiO2 ou SiNx comme couche isolante, adapté aux processus ViaMiddle et ViaLast, assurer la compatibilité avec les matériaux BEOL.

ALD

Dépose Al2O3 pour obtenir une couche isolante plus dense.

Processus de remplissage de métal

Le processus de remplissage du TSV détermine la qualité du TSV, le cuivre électrolytique étant le matériau principal. Basé sur les différences dans la distribution des taux de galvanoplastie, il peut être divisé en sous-conforme, conforme, super conforme, et méthodes de galvanoplastie ascendantes.

Galvanoplastie conforme

Assure une reconstitution uniforme des ions Cu, rendant le taux de galvanoplastie fondamentalement cohérent à toutes les positions dans le via, ne laissant qu'une seule couture à l'intérieur.

Galvanoplastie super conforme

En contrôlant l’apport d’ions Cu, le taux de remplissage inférieur est légèrement supérieur aux autres postes, éliminer les coutures et obtenir un remplissage sans vide.

Galvanoplastie ascendante

Le taux de galvanoplastie est supprimé à zéro sauf en bas, galvanoplastie progressivement du bas vers le haut, réduisant le temps de galvanoplastie.

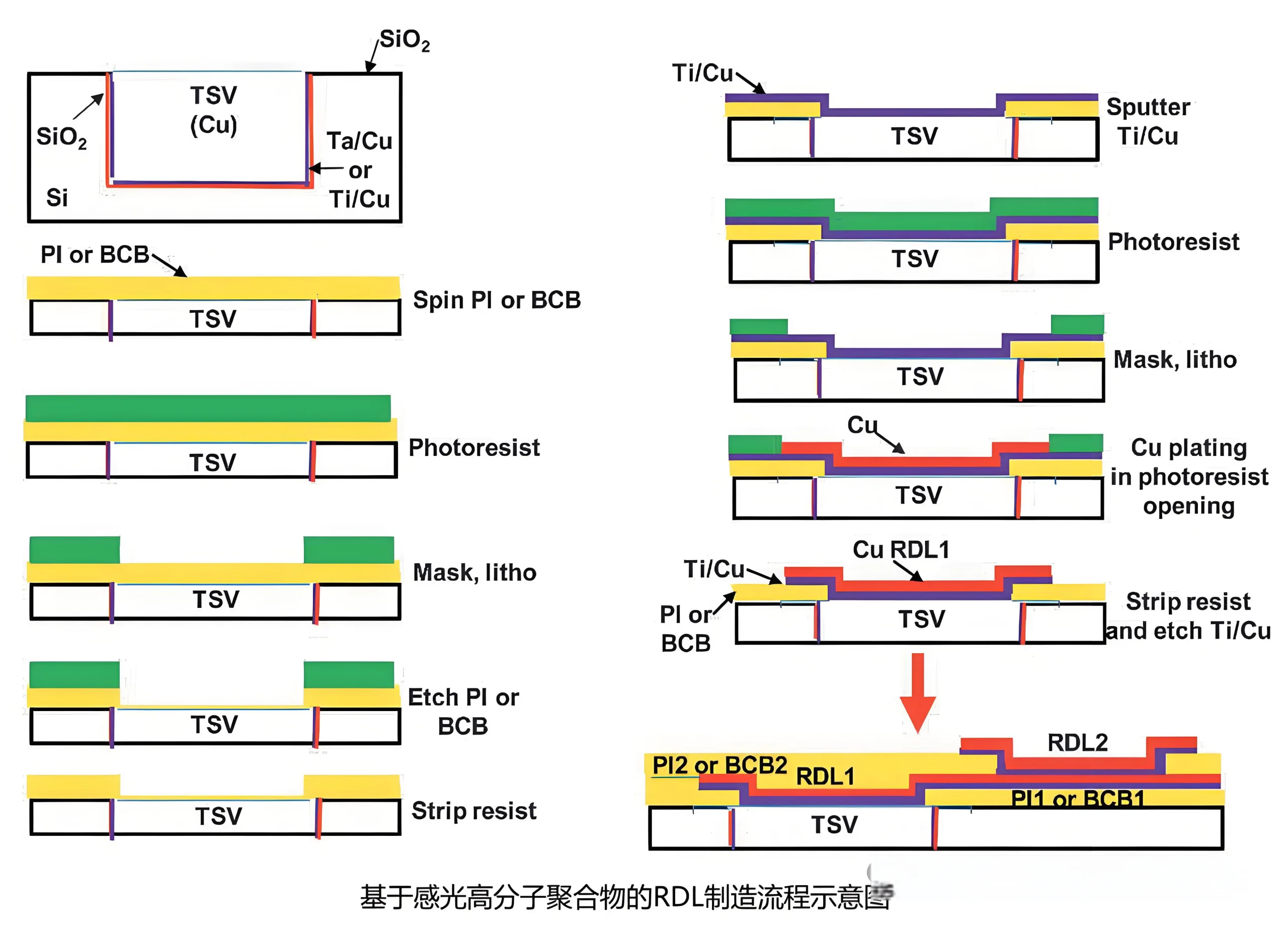

Technologie de processus RDL

La technologie RDL est une technologie de base essentielle dans le packaging 3D, utilisé pour créer des interconnexions métalliques pour la réaffectation des ports ou l'interconnexion entre les packages. Il existe deux processus RDL courants: à base de polymères photosensibles et de damasquinage Cu.

Diagramme de flux de processus RDL

Processus RDL basé sur des polymères photosensibles

Implique un revêtement par rotation de résine PI ou BCB, photolithographie, gravure, Pulvérisation PVD de couches barrière/graine Ti/Cu, et combiner la photolithographie avec la galvanoplastie du Cu pour fabriquer du RDL.

Avec procédé Damascène

Dépose d’abord SiO2 ou Si3N4 comme couche isolante, forme des fenêtres par photolithographie et gravure, Pulvérisations Ti/Cu, et utilise CMP pour réduire à l'épaisseur souhaitée.

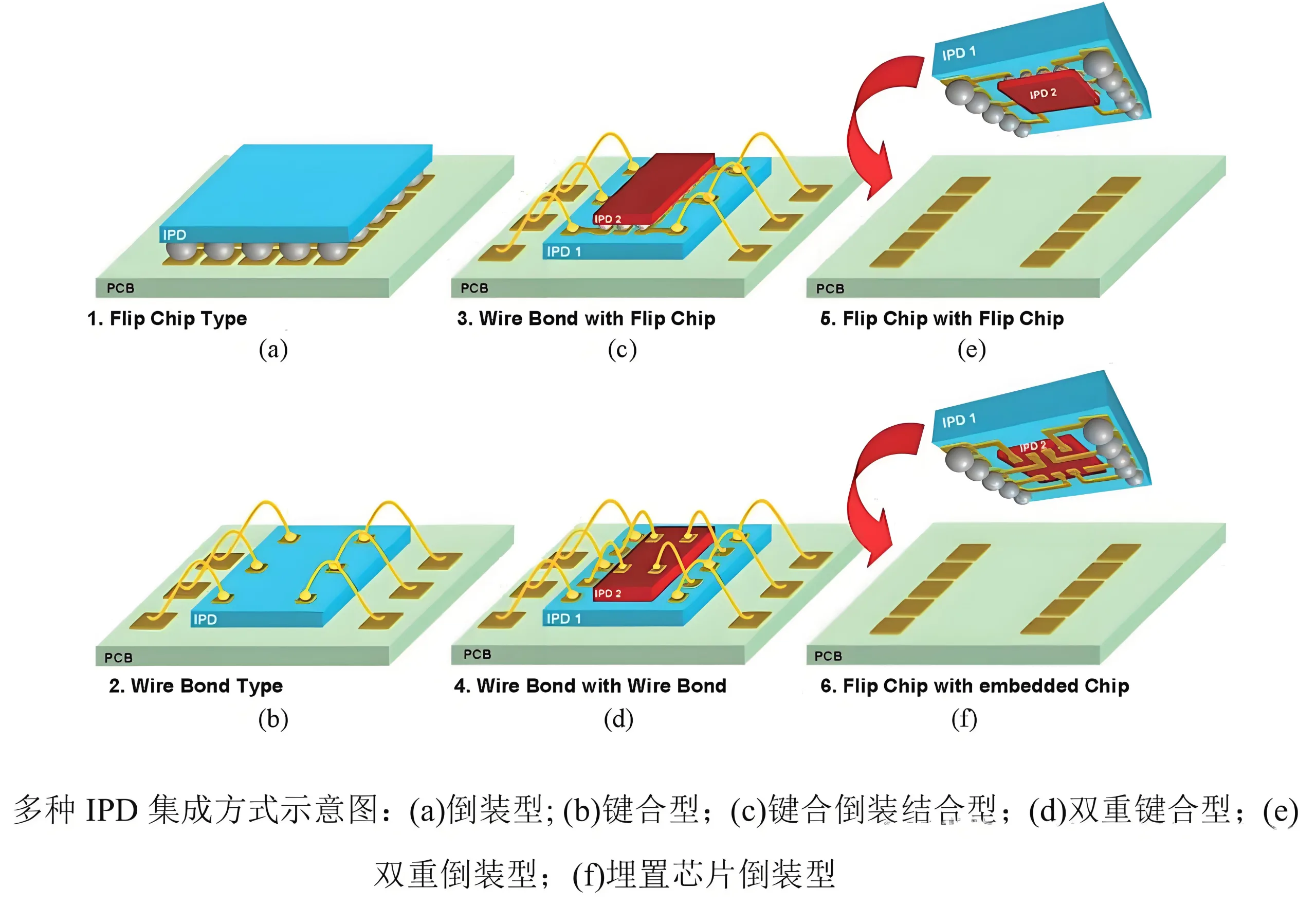

Processus IPD et technologie TGV: Une nouvelle voie pour les appareils passifs 3D

Le dispositif passif intégré (IPD) le processus forme une bibliothèque de dispositifs passifs qui peuvent être sollicités selon les besoins en intégrant des dispositifs passifs sur un substrat séparé. IPD offre les avantages d’un faible coût et d’une grande flexibilité, particulièrement adapté à la fabrication de dispositifs passifs TSV 3D. IPD peut utiliser divers matériaux de substrat, y compris Si, GaN, Céramique Al2O3, substrats en verre, etc., flexibilité de conception accrue.

Processus de dispositif passif intégré

3Les inducteurs D fabriqués selon les procédés IPD et TGV présentent des caractéristiques d'isolation supérieures en raison de la résistivité beaucoup plus élevée des substrats en verre par rapport aux matériaux semi-conducteurs conventionnels, ce qui entraîne une faible perte d'insertion. En plus, Les condensateurs MIM peuvent être fabriqués sur des IPD à substrat de verre, interconnectés avec des inducteurs TGV 3D pour former des structures de filtres passifs 3D.

Conclusion

En tant que technologies clés dans l'emballage 3D, Les technologies TSV et TGV ont non seulement stimulé l'innovation dans la technologie du conditionnement des semi-conducteurs, mais ont également apporté un soutien important à la miniaturisation., haute densité, et haute performance des produits électroniques. Avec un développement technologique continu, TSV et TGV joueront un rôle de plus en plus important dans les futurs produits électroniques, inaugurant une nouvelle ère de l’emballage 3D. Grâce à une exploration et une innovation continues, nous avons des raisons de croire que les technologies TSV et TGV apporteront à l'homme une, plus pratique, et un mode de vie électronique efficace.

LOGO UGPCB

LOGO UGPCB