1.Explosion forte de chaleur et de planche sans plomb

Depuis le plomb sans plomb, le dicton courant est que le point de fusion de la soudure sans plomb est plus élevé, ce qui causera plus de dommages à la carte et aux composants. Cette déclaration apparemment vraie et fausse n'est en fait que la moitié à droite. Depuis la soudabilité de la soudure sans plomb (comme le sac 305 pâte de soudure) est pauvre, couplé à la plus grande tension de surface (c'est, la force cohésive est plus grande, à propos 20% plus grand que 63/37), sa soudabilité de l'expansion vers l'extérieur et vers le haut n'est plus la même que celle de 63/37. Afin d'améliorer la qualité et la fiabilité de la soudure sans plomb, il est nécessaire d'étendre son temps de réaction avec le métal de base (La surface de la carte PCB est en cuivre électroplate et en nickel chimique), Ainsi, non seulement la température de fonctionnement est forcée de monter, mais aussi le temps de réaction nécessaire pour former IMC (CU6SN5 et NISN4) doit être étendu. Autrement dit, La chaleur requise (Masse thermique) a longtemps dépassé celui de la soudure de plomb pour être correct.

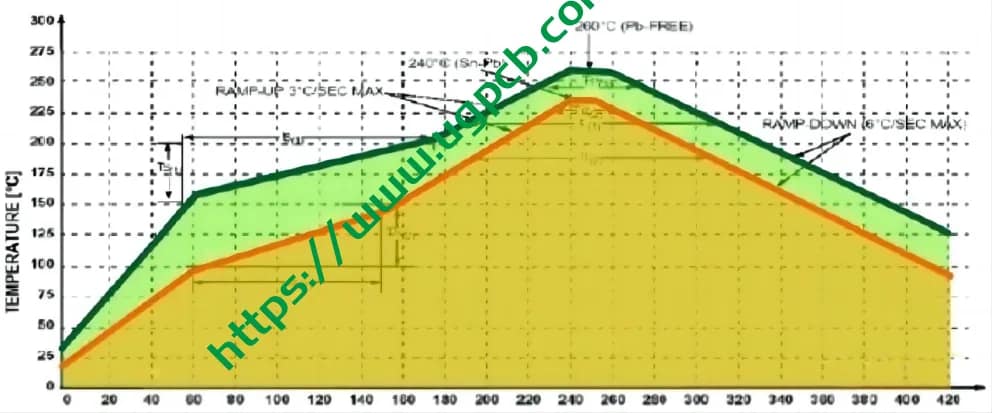

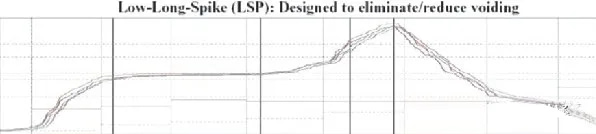

Cette figure compare les profils de reflux de plomb et de reflux sans plomb. La ligne verte couvre une zone plus grande (chaleur), qui est la courbe SAC305 actuelle. La petite zone (chaleur) est le reflux de plomb précédent. Sous la prémisse d'éviter l'explosion de la planche causée par une température excessive et une chaleur forte, La température de crête du profil de reflux sans plomb ne doit pas dépasser 250 ℃. Afin de maintenir la même chaleur sans endommager le PCB et les composants, Le temps de la température de pic inférieure peut être étendu, c'est, la température de pic plate (240-245℃) peut être étendu à 10-25 secondes (en fonction de la taille de la planche). Ce type de choix de température plus basse et de chaleur sûre pour éviter la chaleur dangereuse de la température de pointe est ce qu'une personne sage doit faire. Ce type d'évitement des risques sera très important pour le soudage sans plomb.

En fait, à partir du profil de reflux illustré à la figure 1 au-dessus de, Nous pouvons voir que le temps qui soude à la soudure SMT sans plomb est au-dessus du point de fusion (environ 217 ℃ pour SAC305) il s'agit de 50 secondes (petite planche et pièces simples) à 90 secondes (Grande planche et pièces complexes). Une telle température et chaleur ont certainement dépassé le TG de diverses conseils. Pour la planche assemblée qui a été placée dans un environnement aussi chaud, Il est déjà devenu l'état de caoutchouc α2 (Étage élastique) avec une rigidité insuffisante et une faiblesse accrue. Bien sûr, il n'a pas la capacité de résister à toute force de traction externe dans la direction z.

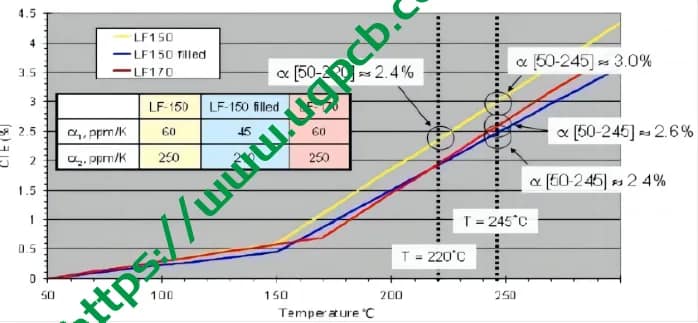

Ce chiffre a été publié par M.. Wei Tianlun de Dow Chemical dans le forum CPCA. Le but principal est d'expliquer que le z-CTE de α2 est trop grand, qui est la principale raison de l'explosion du conseil d'administration. Les courbes dessinées par les trois tmas ont une pente plus petite à l'extrémité gauche, qui est l'état de verre α1, et les courbes avec une pente plus grande à l'extrémité droite sont entrées dans l'état de caoutchouc α2. Notez que la ligne bleue de TG150 et la ligne rouge de TG170 ont le même Z-CTE à 220 ℃ en reflux de plomb, Et les risques auxquels ils sont confrontés sont similaires. Cependant, dans une reflux sans plomb, Le Z-CTE de la ligne rouge TG élevée est supérieur à celui de la ligne bleue TG inférieure, ce qui signifie que la chance de l'explosion de la ligne rouge est supérieure à celle de la ligne bleue. Donc, Il est connu que les planches TG élevées ne sont pas nécessairement résistantes à la chaleur forte.

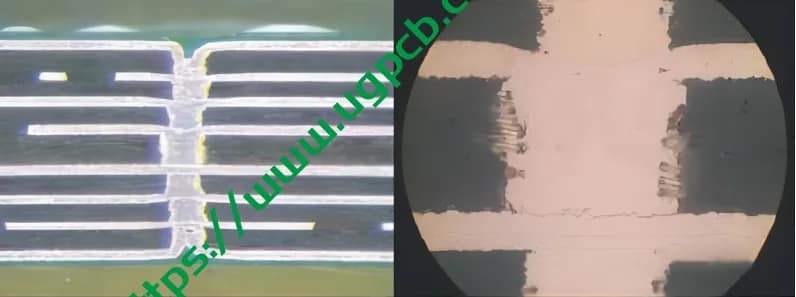

Ces deux images sont présentées par les dernières panneaux de téléphonie mobile, qui sont utilisés pour remplacer les trous aveugles empilés Elic de PTH à travers les trous. L'image de gauche montre l'empilement de précision de 7 trous aveugles, de sorte que 8 Les couches de surfaces en cuivre sont interconnectées. La bonne image montre que la méthode détaillée commence par une planche double face, c'est, Gravant d'abord une fenêtre en cuivre sur son feuille de cuivre à un seul côté, puis brûlant un trou aveugle avec un laser et remplissant le trou aveugle avec du cuivre électroplate. Puis utilisez le film pour appuyer sur les deux côtés, et continuer à brûler des trous aveugles et un placage en cuivre pour compléter plusieurs couches. Répétez le processus pour terminer la carte de téléphone mobile ajoutée à la couche. Cependant, Bien que cette méthode Elic ait de nombreux avantages, Il est inévitable que le soudage sans plomb explose facilement sans l'aide de l'effet de rivet à travers.

Pour la carte FR-4 seule, son coefficient de dilatation thermique XY (CTE) est d'environ 14-16 ppm / ℃. Cette excellente qualité de petite expansion et de contraction est due au renforcement de listes de tissu en fibre de verre! Cependant, L'expansion thermique de la planche dans la direction z n'a pas de support. Heureusement, S'il y en a beaucoup à travers des trous sur le PCB fini, La vitesse d'expansion thermique du matériau de cuivre de la paroi du trou elle-même est de 17 ppm / ℃, et l'épaisseur de cuivre du bon à travers le trou (plus de 1 mil) Et l'excellent allongement (Élongation, Ce mot est souvent entendu par les gens du commun comme ductilité) tronçon 20%, qui présentera également un effet de serrage de type rivet (Effet de rivet), ce qui aide à supprimer l'expansion thermique Z de la planche et à réduire le risque d'éclatement. Comme la technologie de placage en cuivre pour remplir les trous aveugles dans les panneaux de téléphonie mobile actuels (tel que 3+2+3) mûr, La méthode de trou aveugle d'empilement de couche aléatoire (Chaque interconnexion de la couche; Élic) remplace progressivement le plaqué général à travers des trous. D'une part, Il peut réduire les coûts et éviter la difficulté de remplir à travers des trous avec de la résine, et d'autre part, il peut réduire le forage de la machine et raccourcir le processus. Cependant, en l'absence d'effet de rivet, Il est évident qu'il est particulièrement facile d'exploser la carte.

De nombreuses dernières littératures et des tranches de conseils explosés réalisés par l'auteur récemment, La raison principale de la délamination et de l'explosion devrait être: Le Z-CTE de l'état en caoutchouc α2 de la planche est trop grand! L'IPC-4101 a adopté quatre nouvelles réglementations comme solutions pour les six nouveaux “peut être adapté pour une utilisation dans le soudage sans plomb” (c'est-à-dire, Les six nouvelles panneaux numérotés /99, /101, /121, /124, /126 et /129), à savoir: 1. Ajout de charges inorganiques (Remplissage) à la résine 2. Spécification du seuil minimum de la température de fissuration thermique TD (par ex., /99 est 325 ℃) 3. Spécifiant la limite supérieure de Z-CTE de α2 des six cartes à 300 ppm / ℃ 4. Spécification du temps de résistance à la fissuration thermique minimale, comme la limite inférieure de TMA288 (T288) est 5 minutes, etc.. Cependant, Même si les six spécifications des conseils commerciaux répondent à ces dernières exigences, Il ne peut garantir que le PCB n'explosera pas pendant le processus de reflux de l'assemblage en aval. Bien sûr, Cela implique également l'influence du processus PCB lui-même (comme la réponse des processus de gestion de la presse et de la PTH et du cuivre), La qualité et la qualité du four de reflux en aval et du profil de reflux (Profil), et même la différence de CTE entre les composants et les planches sous une chaleur forte. Cette dernière provoque la déchire par la carte faible par les composants, qui n'est pas encore contrôlé par les fabricants de CCL ou de PCB.

2.La différence entre l'auto-explosion et la fissuration de la force externe

2.1 Causes et phénomènes d'auto-explosion

La principale raison de l'explosion de diverses cartes multicouches est que le z-cte de la résine lui-même est trop grand dans l'état de caoutchouc à chaleur forte α2. Ce type de fissuration dans la direction de l'épaisseur proviendra de différents modes de défaillance tels qu'une mauvaise affinité entre les fibres de verre et la résine, Mauvaise adhésion entre la résine et le film noir en feuille de cuivre, ou un degré de guérison insuffisant de la résine elle-même et de l'autocrlication. À l'aide de nombreux autres facteurs internes et externes, Il est presque impossible d'éviter complètement le soudage sans plomb et d'éviter l'explosion de la planche. Des exemples de tels facteurs supplémentaires sont comme suit:

2.1.1. Zones de concentration de chaleur où de nombreux PTH sont densément emballés dans des planches multicouches.

2.1. 2. Les grandes surfaces de cuivre sans PTH pour aider à serrer sont également sujettes à une explosion à bord. Parce que le Z-CTE total de l'expansion thermique de la direction Z de PCB, y compris α1 et α2, il s'agit de 3.5%, et le CTE de la paroi du trou de cuivre est de 17 ppm / ℃, et lorsque l'épaisseur du cuivre dépasse 1 mil et que l'allongement peut atteindre 20%, La paroi de cuivre PTH devrait avoir un effet de rivet anti-explosion.

2.1.3. La nouvelle carte de téléphone mobile HDI de l'interconnexion de la couche arbitraire (Élic) ne possède plus de pth orthodoxe, mais utilise plutôt plusieurs trous aveugles empilés en cuivre. Cette carte multicouche sans rivets est également sujette à l'explosion du conseil d'administration.

2.1.4. Les cartes multicouches sont soumises à un impact externe mécanique, de sorte que les zones endommagées de la structure sont également sujettes à l'explosion de la pointe, comme une coupe en V brut ou un coup de poing.

2.1.5. Quant à la mauvaise qualité des clients de l'assemblage en aval’ four à reflouer, La méthode de mesure inappropriée et une mauvaise gestion du profil de reflux sans plomb (Profil), etc., peut également provoquer des explosions de planche. Par exemple: le taux de chauffage (également connu sous le nom de pente) Au début de la courbe de reflux est trop rapide, provoquant la surchauffe de la surface du PCB alors que la planche n'a pas eu le temps de chauffer. Sous la force de cisaillement de l'expansion thermique inégale, Les parties les plus faibles de la structure sont sujettes à des cloques. La pente de cette section chauffante (Accélérer) doit être ajusté dans une plage de 1 ℃ -3 ℃ / sec en fonction de la taille de la carte et du nombre de pièces.

2.1.6. Une bonne fournaise de reflux devrait conserver la différence de température de la carte PCB dans les 5 ℃, et la différence de température de la zone d'attente du four vide (qui peut être mesuré en utilisant une plaque en aluminium ou une plaque de mesure de température spéciale avec un thermomètre) ne devrait pas dépasser 2 ℃. Et la planche rectangulaire doit adopter le mode de marche horizontale pour raccourcir la différence de température entre les planches avant et arrière., La goutte de chaleur de la surface de la planche et l'explosion de la planche peuvent être réduites.

2.1. 7. Pour de grandes planches ou composants épaisses avec plusieurs BGAS, Il est conseillé d'utiliser une courbe de reflux plus longue avec une selle (150℃ -190 ℃) pour essayer d'atteindre une température uniforme de toute la surface du planche et de l'intérieur et de l'extérieur du corps de la planche (Notez que la résine et les fibres de verre sont toutes deux de mauvais conducteurs) Pour réduire l'explosion. La pente avant la température de crête doit également être contrôlée à environ 1 à 3 ℃ / sec en fonction de la taille de la carte. La température de pointe de la carte d'assemblage générale ne doit pas dépasser 245 ℃. Pour les grandes planches qui nécessitent plus de chaleur, La température de pointe peut être étendue, c'est, le profil à toit plat, et le temps de température de pointe peut être étendu à 20 secondes, de sorte que la mauvaise chaleur dans la zone dangereuse à haute température (au-dessus de 250 ℃) peut être évité.

L'image de gauche montre la grande surface de cuivre intérieure de la pile de carton à 12 couches. La forte chaleur de soudage sans plomb provoque souvent plusieurs micro fissures entre les couches intérieures. Généralement, Tant qu'il n'y a pas de cloques ou de délaminage de la couche externe de la carte multicouche, Les microfissures entre les nombreuses couches intérieures ne seront jamais connues, Mais la fiabilité (comme CAF) est inévitablement plein de préoccupations. La bonne image montre une planche de 22 couches beaucoup plus grande. En raison de l'excellente paroi de cuivre à piste avec une épaisseur suffisante (plus de 1 mil) et bon allongement (plus que 20%), L'absence de microfirmes au conseil d'administration a été considérablement réduite sous la coopération de l'effet de rivet. Cependant, Une fois qu'il s'agit d'une planche multicouche en cuivre épaisse, c'est une autre affaire!

Même avec l'effet rivet de la PTH de bonne qualité, Lorsque le Z-CTE de la planche α2 est trop grand, Après plusieurs reflux de mauvais profils en aval, La planche multicouche ou la planche multicouche en cuivre épaisse ne peut toujours pas échapper au sort de l'explosion et des microfissures. Pour la refonte sans plomb de grandes planches épaisses et multicouches, le conseil doit être élevé (Les conseils commerciaux généraux peuvent être moyens TG avec une meilleure ténacité). Le durcissement PN et l'ajout de remplissage sont le bon moyen de mener sans plomb.

Ceci est un long profil de selle similaire au profil de reflux de plomb pour les grandes planches avec plusieurs BGAS. Le but de la longue selle est de rendre la surface de la planche et l'intérieur de la planche aussi uniforme que possible, et pour permettre au fond de plusieurs BGAS d'obtenir suffisamment de chaleur avant de commencer à grimper à la température de pointe de la chaleur forte, afin de réduire l'explosion de la planche et le soudage à froid des balles à l'intérieur du BGA. Bien que la température du profil de reflux sans plomb soit plus élevée, Le principe du transfert de chaleur reste inchangé.

2.2 Cratère de pad de la planche causée par une traction oblique

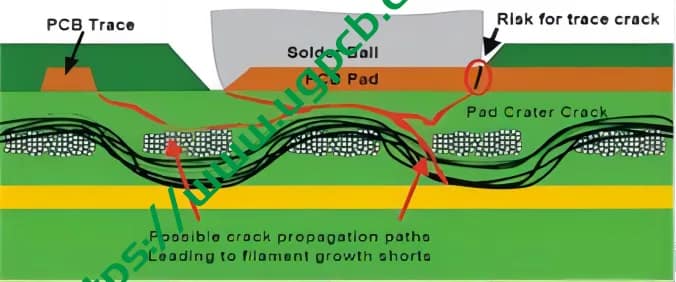

Ce qui précède sont tous divers phénomènes d'éclatement causés par l'expansion z de la planche elle-même pendant une chaleur forte. Cependant, Pendant le soudage de l'assemblage, Lorsque l'expansion thermique des composants dans le x, La direction y ou z est trop différente de celle de la carte PCB, La résine de planche ramolli en caoutchouc peut également être tirée par les composants (composants) avec le cuivre et le substrat inférieur. Cette traction oblique est complètement différente de la fissuration horizontale de la planche, et est spécifiquement appelé Pad Crater. Par exemple, Les boules de soudure sans plomb avec une plus grande rigidité de BGA et les plus grands condensateurs en céramique avec une plus grande rigidité tirera souvent le cuivre et le substrat de résine inférieur pendant le soudage sans plomb. Les boules de soudure sans plomb avec une rigidité plus faible et un point de fusion plus faible seront souvent étirés et déformés pour éliminer leur stress lorsqu'ils sont tirés de chaleur forte; Quant aux boules de soudure sans plomb avec une plus grande rigidité (c'est-à-dire, module plus grand), Le cuivre et le substrat ci-dessous seront souvent rassemblés lorsque les boules de coin BGA ne sont pas faciles à étirer. En fait, Si des substrats fissurés tirés obliquement n'ont pas provoqué la rupture du fil, Leurs fissures flottantes locales ne seront jamais connues et provoqueront rarement des catastrophes. Tout comme les différents microfissures à l'intérieur du tableau multicouche après souder, S'ils n'ont pas retiré la paroi de cuivre du trou à travers, Ils ne seront jamais considérés comme des défauts de qualité. Cependant, Une fois le fil ou le trou cassé, il est forcément à représenter un gros problème.

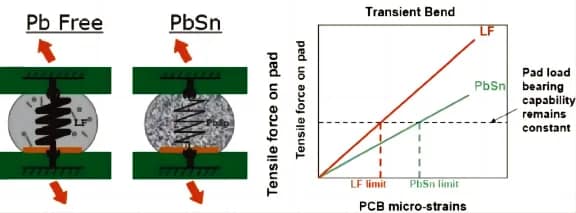

Du diagramme gauche, Nous pouvons voir que la balle sans plomb est très rigide, tandis que le pied de balle de plomb est relativement doux. Donc, une fois soumis à une force externe (contrainte thermique ou contrainte mécanique), La boule de soudure rigide transférera directement la contrainte vers l'articulation de la soudure de la carte porteuse BGA supérieure, causant ainsi de nombreuses blessures internes qui ne peuvent pas être détectées par des tests électriques. Le bon diagramme montre la comparaison du module des jeunes (ou module) composé de contrainte et de déformation entre le plomb et le plomb. Lorsque la balle sans plomb a un moule plus grand (c'est-à-dire, une pente plus grande ou une plus grande rigidité), sa tension est évidemment insuffisante lorsqu'elle est soumise à un certain impact sur la force externe. Cependant, La boule de plomb a une tension beaucoup plus grande en raison de sa pente plus petite (Moins de rigidité et plus de flexibilité). Autrement dit, lorsqu'il est soumis à une force externe, La boule de plomb facilement déformée peut absorber l'impact et réduire la défaillance de l'articulation de la soudure.

La gauche est le padcrater présenté dans la force de reflux de la balle sans plomb. Puisqu'aucun circuit n'est causé, il ne sera jamais détecté par test électrique. Cependant, Lorsque la fissure a été fissurée et qu'un chemin est apparu, CAF aura l'occasion de nuire au produit. Les fissures à droite ont déchiré les fils, Alors ils ne peuvent pas échapper à la loi.

BGA Souder le joint de rupture et fissures de tampon

En raison de la forte chaleur de soudage sans plomb, La résine de la planche est déjà dans un état de caoutchouc faible de α2. En outre, Le CTE de la puce de silicium en haut du transporteur BGA est seulement 3-4 ppm / ℃, et le CTE du transporteur lui-même atteint 15 ppm / ℃ pendant une chaleur forte. La différence entre les deux obligera le transporteur BGA à se déformer de manière concavée (Warpage concave). Donc, La force de traction vers le haut aux quatre coins de ce BGA entraîne souvent des catastrophes différentes, c'est, Différents modes de défaillance (Mode de défaillance) sera présenté en traction verticale:

Les fissures causées par une traction verticale ou oblique à feu fort sont principalement fissurées le long de l'interface entre le tissu en fibre de verre et la résine ou sa tendance. Cela sera lié au traitement du silence à la surface du tissu en fibre de verre ou à l'épaisseur du bulprobat. (Les trois images ci-dessus et 12.13 Des photos sont prises du forum détenu par IPC / CPCA à Shenzhen)

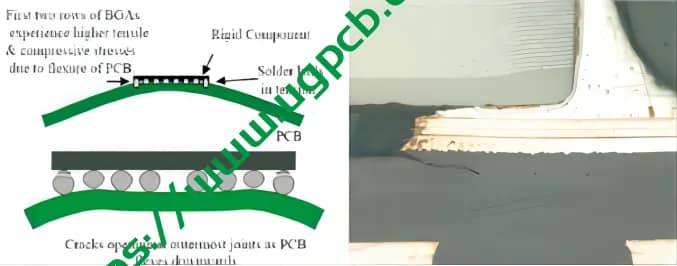

Pendant la chaleur forte de reflux sans plomb du grand BGA, le substrat (Le substrat CTE dans XY est d'environ 14-15 ppm / ℃) montrera un phénomène concave en raison du petit CTE de la puce de silicium (3-4ppm / ℃). A cette époque, Les boules de soudure de plomb sur la ligne extérieure seront tirées pour éliminer leur stress, Et les balles sans plomb sont plus rigides et sujets au risque de se casser la tête ou les pieds (Notez que cette image montre l'apparence après la récupération à température ambiante).

3.1.Si le film de surface du pavé de roulement à billes de substrat est en or nickel électroplate, Il est facile de faire en sorte que les joints de soudure sur le dessus des pieds de balle se fissurent et se brisent lorsque l'or est fragile.

3.2.En raison de la couche d'oxyde à la surface du ballon de soudure, de sorte que le flux sans nettoyage de la pâte de soudure sur le coussin PCB ne peut pas être supprimé efficacement, La pâte de soudure ne peut pas être complètement guéri avec la balle de soudure, et l'effet d'oreiller (Faire la tête sur l'oreiller) se produira facilement. Cet état anormal de apparemment proche mais en fait séparé ne résistera certainement pas à aucune force extérieure et se séparera facilement du milieu.

3.3. Une fois le traitement de surface Enig utilisé sur le pavé de bille PCB en raison de l'ignorance, Non seulement le pad noir (BlackPad) Riche en phosphore et en oxyde de nickel se produit deux fois dans une soudure sans plomb, mais aussi l'AUSN4 formé par la couche d'or d'immersion ne peut pas être loin de l'interface, résultant en une fragilisation de l'or (Fracture de l'or), qui peut également provoquer la défaillance des épingles cassées.

3.4.Pour les PCB sans plomb avec un CSP à pas fin, Lorsque le pas du centre de pavé à billes s'approche de 0,5 mm ou même de 0,4 mm, Le diamètre du coussin du PCB n'est qu'environ 10 mil ou 8 mil. Pour le soudage sans plomb avec une grande tension de surface, Une telle petite surface de la tampon doit également être jointe au côté coussin en plus de la zone soudable de la surface du pad. Cependant, Les concepteurs en amont ignorants ne sont pas au courant sans plomb et continuent d'utiliser la peinture verte obsolète sur pad (Sm sur pad) méthode, ce qui affaiblit considérablement la résistance au joint de soudure du pavé de balle PCB. Une fois le PCB, Surtout la carte de téléphone mobile, rencontre un client aussi ignorant et ridicule, Les affirmations répétées après le pied cassé en raison d'une force insuffisante ne sont pas un ressentiment qui peut être avalé en admettant la malchance.

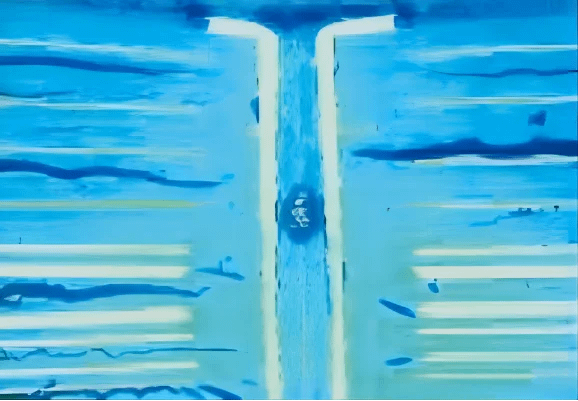

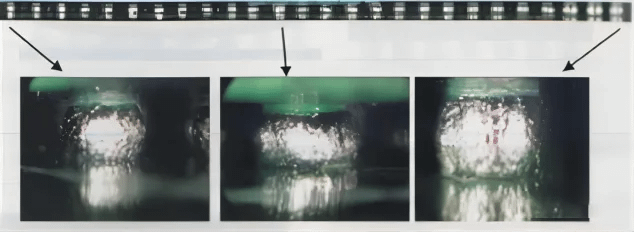

L'image de gauche montre l'apparence de l'articulation de la soudure du pied de balle sur le PCB après le reflux sans plomb d'un grand BGA à travers un endoscope. Quiconque a un œil exigeant peut voir que la pâte de soudure et la boule de soudure ne se sont pas fusionnées, qui est appelé l'effet d'oreiller. Une des raisons est que la courbe de reflux est mauvaise et que la chaleur de la balle intérieure est insuffisante, qui est une soudure froide typique (Co-colorant); La deuxième raison est que la surface de la boule de soudure a été gravement oxydée, et l'activité du flux sans nettoyage dans la pâte de soudure est faible, L'oxyde ne peut donc pas être retiré et le soudage à froid est formé. Cette mauvaise fiabilité ne sera jamais détectée par des tests électriques et est plus susceptible d'être brisé par les forces externes.

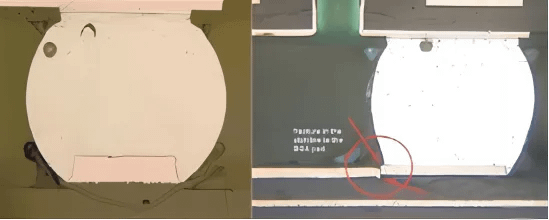

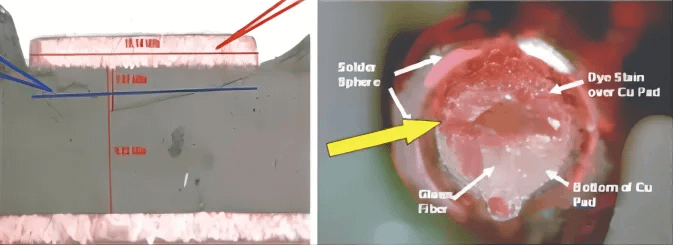

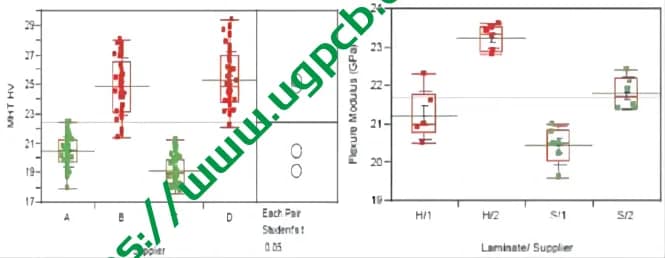

L'image de gauche montre la fissuration de la fosse qui s'est produite dans la chaleur forte, Mais après avoir refroidi, Le substrat se rétrécit à son état d'origine, Mais il y a une fissure qui ne peut pas être guéri. La bonne image montre le substrat attaché au cuivre en cuivre après le test d'encre rouge, qui est la preuve la plus évidente de la fissuration de la fosse.

Les fournisseurs Green A et C sur l'image de gauche ont une microdureté inférieure de la résine de planche, donc il n'y a pas de fissure. Les fournisseurs rouges B et D ont utilisé des planches avec une résine de microdureté plus élevée, qui avait des fissures. Les planches des fournisseurs H / I et H / 2 à droite avaient un TG plus élevé, et des fissures s'étaient produites sous une rigidité module élevée. Quant aux planches des fournisseurs S / 1 et S / 2, qui étaient typiques FR-4 avec un TG faible, Les fissures ne se sont pas produites.

3.5.Heureusement, BGA n'avait pas les échecs mentionnés ci-dessus dans le soudage sans plomb. Les boules de soudure sans plomb avec une rigidité plus évidente et une plus grande dureté, Lorsque le transporteur est tiré vers le haut par une chaleur forte, transmettra directement la force en haut et en bas des épingles à balle, provoquant la rupture de la tête et des épingles, Et il est même possible de retirer la résine au bas du coussin de PCB et de le casser obliquement. En fait, La méthode de test d'encre rouge (Dye et pry) peut être utilisé par la suite pour déterminer si ces planches ont des fissures.

L'image gauche montre que la température de l'air supérieur de la refonte sans plomb est de 50 ℃ plus haut que la température de l'air inférieure, ce qui provoquera un gonflement du PCB et provoquera également le stress des coins BGA étirés et déchirés. La bonne image montre que lorsqu'un plus grand condensateur est monté sur la planche, Son CTE est très différent du CTE du PCB, Et quand la carte α2 devient douce, sa contrainte de traction entraînera souvent une partie partiellement déchirée.

4.Actions d'amélioration

La nouvelle définition de “cratère” a été proposé pour la première fois par Gary Shade of Intel Forum en mars 2006. Plus tard, Gary Long d'Intel l'a de nouveau déclaré lors du forum IPC / CPCA qui s'est tenu à Shenzhen en octobre 2006. L'industrie a organisé des unités de recherche conjointes, y compris les fabricants informatiques bien connus, Cisco, Jabille, Soleil, Ibm, Foxconn, Tablier, Lenovo, Mire, Pomme, Isola, Celestica, poignée, et les jours. Les objectifs de travail de ce WG seront:

4.1Comment détecter le cratère de pad qui s'est produit?

4.2. Comment prédire le cratère de pad qui peut se produire?4. 3. Définir les spécifications d'acceptation de Pad Crater.

4.4. Comment essayer de trouver la cause possible de Pad Crater des indicateurs de qualité de la carte de base (Tg, Td, Pèlerin, etc.).

Quant aux méthodes d'amélioration pratiques qui sont actuellement réalisables, il y a à peu près:

4.1.1. Retirez les trois épingles à billes aux quatre coins du grand BGA, ou organiser des épingles à balle de fausses balles non fonctionnelles et de faux coussinets.

4.2.2. Les produits haut de gamme peuvent remplir le sous-remplissage au bas du BGA.

4.3.3. Le petit BGA ou CSP peut appliquer la colle d'angle (Cornerfill ou Glue) sur les bords extérieurs des quatre coins.

4.4.4. Pour les coussinets à balles aux quatre coins de BGA, Utilisez la méthode de la peinture verte (Soldermaskdefinedland) Pour renforcer la force de fixation des coussinets sur la surface de la planche.

4.4.5. Augmenter le diamètre de 1 ou 3 coussinets (même non fonctionnelles) Aux quatre coins pour avoir une meilleure prise dans une chaleur forte.

LOGO UGPCB

LOGO UGPCB