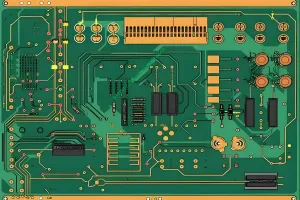

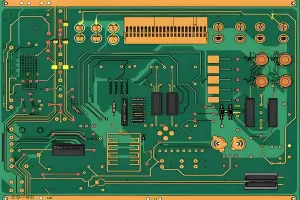

Leader de l'industrie, Perte standard, Stratifié époxy et préimprégné thermiquement robustes

isola 370hr est le produit compatible sans plomb « le meilleur de sa catégorie » pour les applications de haute fiabilité sur un large éventail de marchés..

stratifiés et préimprégnés isola 370hr, conçu par Polyclad, sont fabriqués à l'aide d'un système de résine époxy multifonction breveté haute performance 180°C Tg FR-4 conçu pour les cartes de câblage imprimées multicouches. (PTB) applications où des performances thermiques et une fiabilité maximales sont requises. isola fabrique des stratifiés et des préimprégnés isola 370hr avec un tissu de verre E-glass de haute qualité pour un filament anodique conducteur supérieur (FAC) résistance. isola 370hr offre des performances thermiques supérieures avec un faible coefficient de dilatation thermique (CTE) et la mécanique, propriétés de résistance aux produits chimiques et à l'humidité qui égalent ou dépassent les performances des matériaux FR-4 traditionnels.

isola 370hr est utilisé dans des milliers de conceptions PWB et s'est avéré être le meilleur de sa catégorie en termes de fiabilité thermique, Performances des FAC, facilité de traitement et performances éprouvées sur les conceptions de stratification séquentielle.

Même si tout le monde s'accorde sur le fait que l'un des besoins les plus urgents dans le domaine technique est “Comment pouvons-nous atteindre la prochaine génération de débits de transmission de données à haut débit?” Il existe différentes opinions sur la manière d'atteindre cet objectif. Il existe même des opinions divergentes concernant notre position actuelle dans ce processus.. Certaines entreprises affirment qu'elles ont uniquement du mal à obtenir des produits à 28 Gbit/s., d'autres entreprises se disent satisfaites des solutions techniques à 28 Gbit/s, et certaines entreprises affirment avoir renoncé à 28 Gbit/s et disposer d'un (données) débit de streaming de 56 Gbit/s. Bien que notre statut en tant qu'industrie du matériel informatique en ce qui concerne les taux de transmission de données à haut débit ne soit pas exactement le même, il y a encore quelques concessions.

La première chose à retenir est que même si nous parvenons à atteindre un taux de transmission d'informations de 28 Gbit/s, en tant qu'industrie, nous devons accepter que même avec les meilleurs matériaux disponibles aujourd'hui, nous pouvons à peine atteindre 56 Gbit/s, qui est la prochaine étape dans l'échelle du taux de transmission de données. niveau.

Pour ma propre inspiration, J'ai utilisé divers matériaux (y compris PTFE (PCB en téflon)) pour dessiner des diagrammes de perte d'insertion pour les fonds de panier longue distance typiques, quel est le meilleur matériau que nous espérons utiliser pour les PCB. Cependant, le coût du PTFE est si élevé qu'il ne constitue pas une solution réalisable pour les générations futures de matériel commercial à court ou à long terme. La réalité est que nous sommes passés du stratifié FR-4 à maintenant nous utilisons des matériaux plus complexes, comme Isola 370hr. Des matériaux comme Isola 370hr permettent à notre vitesse d'atteindre 28 Gbps, et peut permettre à nos systèmes à courte et moyenne portée d'atteindre 56 Gbit/s. Mais après ça, nous atteindrons la limite des produits dont nous pouvons raisonnablement nous attendre à fournir des taux de transmission d'informations plus élevés.

Le deuxième problème est que nous ne pouvons pas augmenter la bande passante sans optique.. Les systèmes optiques ont une bande passante presque illimitée, mais le problème pur et simple est qu'il est difficile de remplacer le nombre de connexions optiques requises sur le PCB par la bande passante totale que les traces de cuivre peuvent, si c'est parfois presque impossible. La photonique sur silicium embarquée pourrait être la réponse pour l'avenir, mais tout ce qui concerne la photonique sur silicium est important : les matériaux, la façon dont les ingénieurs ont conçu le PCB isola 370hr, et la façon dont ces PCB sont fabriqués.

Dans environ 20 années, Je pense que nous allons produire en masse des PCB photoniques au silicium, mais ce n'est peut-être pas plus tôt. Et, comme mentionné ci-dessus, la transition vers la photonique sur silicium n’est pas un processus simple : tout doit changer. L'industrie dans laquelle nous nous trouvons actuellement est une infrastructure de PCB, payer pour toutes les machines, tout l'équipement, tous matériaux et toutes fabricabilités. Les PCB avec du cuivre sont très bon marché. L'optique n'est actuellement pas.

Le troisième problème est que nous avons besoin d’une technologie de transition qui nous permette de passer des solutions PCB actuelles aux futurs produits photoniques sur silicium..

Bien qu'un ordre de grandeur puisse être un descripteur technique un peu vague, il représente la troisième génération d'équipements de télécommunications. Exigences de conception standard pour les équipements de niveau entreprise.

Quand les gens pensent à la télévision par câble, ils pensent aux gros connecteurs utilisés sur les fonds de panier d'aujourd'hui. Finalement, ce que nous devons faire c'est remplacer les traces du PCB par des câbles. Il est particulièrement intéressant de noter que lorsque nous utilisons des fils de cuivre au lieu de traces sur le PCB, les règles de conception sont simples. Ce que nous devons considérer, c'est l'inclinaison du câble (par opposition à l'inclinaison provoquée par la tresse de verre dans le PCB). Alors, il y a des connecteurs de la carte au câble. Tout cela est facile à comprendre. Si nous sommes dans une zone de conception bien conçue avec des matériaux limités ou des câbles limités, la solution nécessite uniquement le nombre de pouces de câble dont nous avons besoin et le diamètre de fil requis. Utiliser cette technique, les pertes qui y sont associées sont très faibles par rapport aux traces de PCB. En termes de problèmes de fabrication, le processus devient en fait plus facile. En utilisant des câbles en cuivre sur le PCB, nous n'avons pas besoin de complexe, matériaux coûteux. Nous pouvons utiliser des matériaux comme l'Isola 370HR ou encore l'Isola FR408; ces matériaux sont moins chers que les stratifiés composites tels que le Tachyon ou le Megtron 6. En utilisant des matériaux moins chers sur le fil de cuivre, nous pouvons prouver que nous pouvons le faire plus rapidement et à moindre coût. Dans certains cas simples, nous pouvons construire des circuits imprimés au même coût tout en conservant la capacité de production d'électricité future.

S'il y a des difficultés à utiliser des câbles en cuivre sur des matériaux tels que l'isola 370hr ou même l'isola fr408, ils apparaîtront en assemblée. En gérant soigneusement le processus d'assemblage dès le début, l'usine d'assemblage peut être embarquée dans un court laps de temps.

Conclusion: Nous sommes actuellement à la croisée des chemins dans l'industrie. La technologie PCB actuellement utilisée a un historique de 30 années. Avant les PCB, technologie filaire ou multifilaire. La possibilité de créer des PCB s'est produite il y a environ 40 il y a des années. Il nous a fallu 20 années pour vraiment utiliser pleinement la technologie PCB. Alors, ça nous a pris 20 années pour atteindre la limite de la technologie PCB.

LOGO UGPCB

LOGO UGPCB