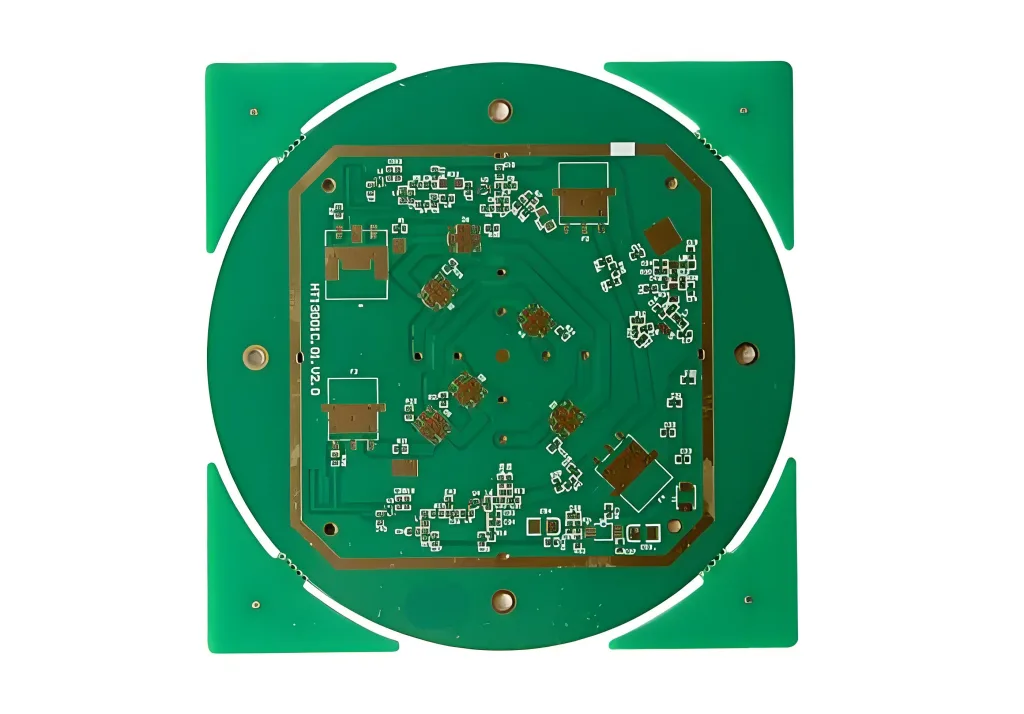

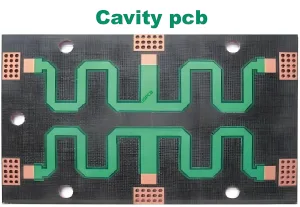

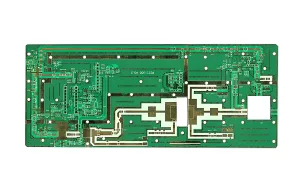

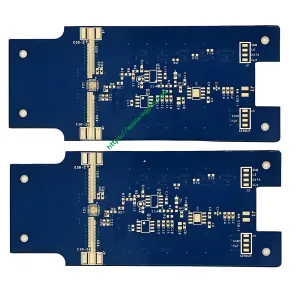

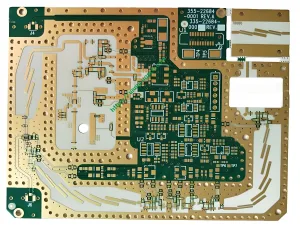

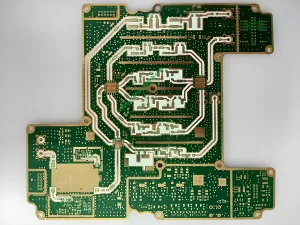

Rogers RT / Matériau PCB Duroid ro6002

Rogers RT / Le matériau micro-ondes Duroid ro6002 PCB est une sorte de stratifié à faible constante diélectrique, qui peut répondre aux exigences strictes de fiabilité mécanique et de stabilité électrique dans la conception de structures micro-ondes complexes.

La dépendance en température de la constante diélectrique a été mesurée à partir de – 55oc à + 150oC. Les résultats montrent que la constante diélectrique du matériau présente une excellente résistance aux changements de température., et peut répondre aux exigences du filtre, concepteurs d'oscillateurs et de lignes à retard pour des performances électriques stables dans la conception.

Rogers ro6002 PCB Principaux avantages

1. Une faible perte garantit d'excellentes performances à hautes fréquences

2. Permittivité et tolérance d’épaisseur strictement contrôlées

3. Excellentes propriétés électriques et mécaniques

4. Très faible taux de variation de la constante diélectrique avec la température

5. Coefficient de dilatation de surface équivalent à une feuille de cuivre

6. Faible expansion de l'axe z

7. Faible taux d'échappement, matériau idéal pour les applications aéronautiques

Application PCB: Antenne réseau de phase,Systèmes radar au sol et aéroportés, Système de positionnement global, Fond de panier d'alimentation,Circuit multicouche complexe haute fiabilité, Système anti-collision pour l'aviation commerciale,Réseau de formation de faisceaux

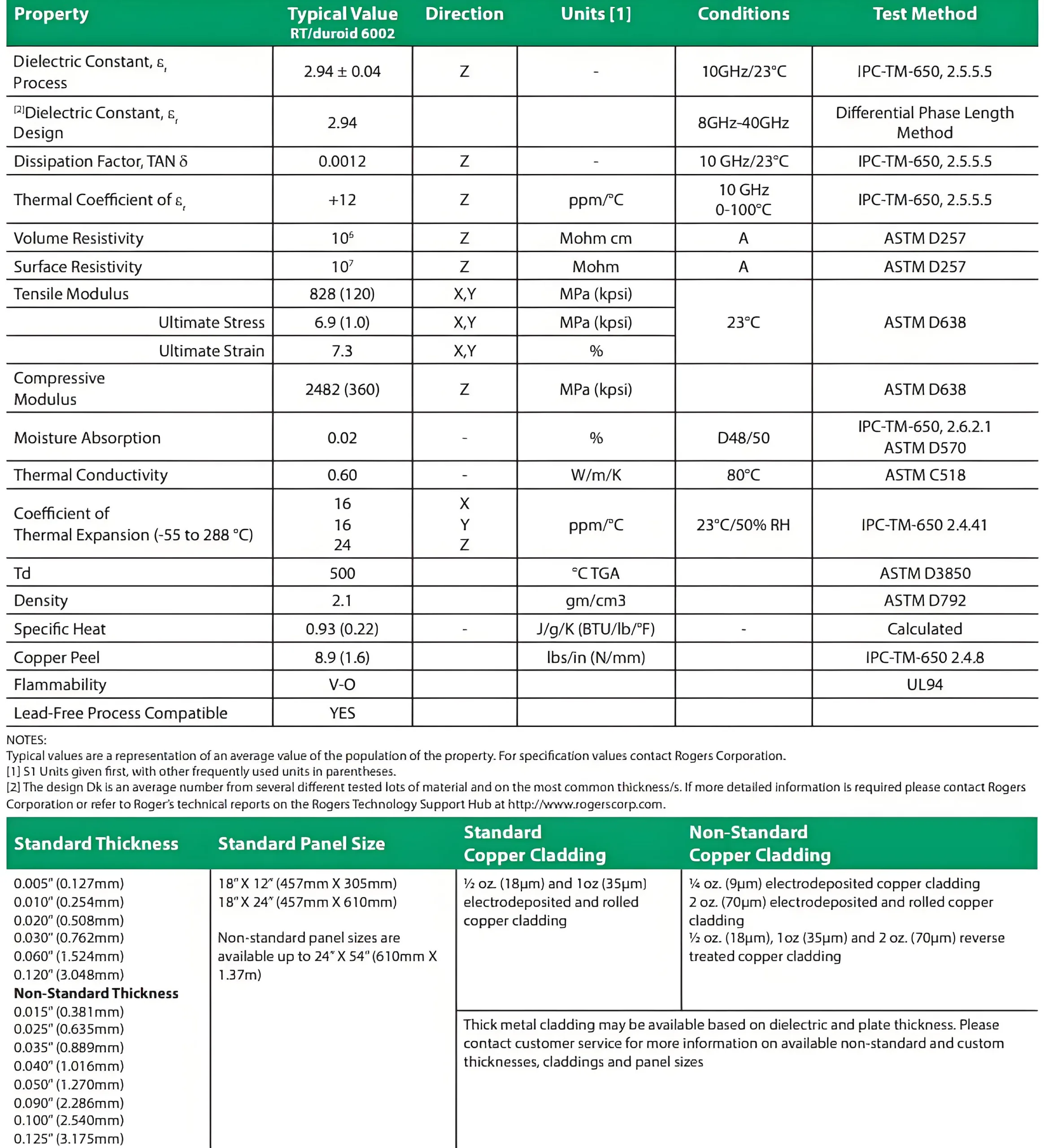

Tableau des paramètres du substrat PCB Rogers RO6002

Pour plus d’informations techniques sur le matériel Rogers Ro6002, s'il vous plaît visitez: Spécifications techniques Rogers Ro6002

Série RT/duroid6000, Série RO3000 et série RO3200™ Les matériaux de cartes PCB haute fréquence sont en polytétrafluoroéthylène (PTFE) matériaux composites, qui contiennent des particules de remplissage en céramique avec un nombre entier plus grand (>50%). Les propriétés de remplissage élevées de RT / Duroïde 6002, Les matériaux des cartes PCB des séries RO3000 et RO3200 leur confèrent un faible coefficient de dilatation thermique sur l'axe Z (CTE), excellente fiabilité du trou traversant de galvanoplastie, et le CTE plat correspond étroitement au cuivre pour obtenir une bonne stabilité de taille. Les fillers en RT / Duroïde 6006 et 6010 ont des constantes diélectriques élevées et réduisent la taille du circuit.

La capacité de remplissage élevée du matériau est également sujette à une porosité d'environ 5% volume. Le micropore du composite semble exister à l'interface entre la charge et le PTFE, même s'il ne peut pas être détecté en coupe efficace par microscopie électronique à balayage. En raison des faibles performances de surface du PTFE et de la charge céramique traitée, les micropores n'entraîneront pas une absorption d'eau élevée. Cependant, les liquides à faible tension superficielle tels que les solvants organiques et les solutions aqueuses contenant des tensioactifs peuvent pénétrer dans les micropores.

Parce que les charges PTFE et céramiques sont chimiquement inertes vis-à-vis de la plupart des produits chimiques de traitement., l'absorption du liquide ne remplit que les micropores et ne modifie pas les propriétés physiques de ces matériaux de cartes PCB. Cependant, avant que les plaques ne soient traitées à haute température (par ex., laminage, Soudage par refusion Sn/Pb, etc.), les volatiles qui pénètrent dans les matériaux composites doivent être éliminés. Rincer abondamment immédiatement après tout contact avec des produits chimiques de traitement pour garantir qu'aucune substance soluble non volatile ne reste lors de la cuisson des pièces..

Suppression des éléments volatils

Le fait de ne pas éliminer les substances volatiles avant les processus à haute température tels que le laminage ou le brasage par refusion peut entraîner un moussage diélectrique ou un délaminage.. Il a été constaté que les traitements de cuisson suivants éliminent les problèmes associés aux substances volatiles lors des processus à haute température..

GUIDE DE BASE POUR LA CUISSON

1. Avant laminage.

Avant laminage, le stratifié intérieur à laminer doit être cuit pendant au moins une demi-heure sous vide ou à 300 degrés F d'azote. Si les plaques sont pressées ensemble dans un stérilisateur haute pression, le processus de cuisson peut précéder le processus de pressage.

2. Avant le dépôt chimique du cuivre.

Cuire les assiettes au moins 1 heure sous vide ou à 300 degrés F d'azote avant précipitation chimique du cuivre. C'est la clé de la cuisson car une fois que les bords et les propriétés mécaniques des plaques multicouches sont recouverts d'un placage de cuivre autocatalytique, l'éther d'éthylène glycol absorbé par les agents de gravure sodiques disponibles dans le commerce ou par l'alcool provenant du rinçage est difficile à éliminer.

3. Avant le brasage par refusion.

Avant le collage par reflux ou le nivellement à air chaud (HASL), la planche est cuite au moins 2 heures sous vide ou sous azote à 300 degrés F. Après la cuisson, le temps de séjour après application du flux n'est pas supérieur à 30 secondes. Si un retraitement est nécessaire, le traitement de cuisson ci-dessus doit être répété.

Lors de la cuisson de plaques dans un sac de purification d'azote, le flux d'air d'azote du sac est nécessaire pour garantir que les substances volatiles contenues dans le sac sont éliminées. De la même manière, des précautions doivent être prises lors de l'utilisation de sacs sous vide pour s'assurer que la conduite de vide n'est pas bloquée par le matériau du sac. Si des substances volatiles restent dans le sac, ils se condenseront sur la planche lorsqu'elle refroidira. Cela réduit considérablement l'efficacité de la cuisson. Si le four n'est pas préchauffé, le temps de cuisson recommandé doit être utilisé pour amener le four à une température.

Pollution diélectrique

Le fait de ne pas rincer suffisamment ces matériaux de cartes PCB après un contact avec des produits chimiques de traitement peut parfois entraîner une contamination diélectrique ou augmenter la perte diélectrique.. Ces problèmes peuvent être évités en minimisant l'exposition aux solvants à faible énergie de surface contenant des composants non volatils et en utilisant un processus de rinçage raisonnable.. Par exemple, il n'est pas permis d'immerger la plaque dans l'agent de gravure plus longtemps que le temps de gravure requis. En outre, la plaque doit être rincée immédiatement après la gravure.

Directives de base pour prévenir la pollution diélectrique

GUIDE DE BASE POUR LA CUISSON

1. Minimiser l'exposition aux solvants à faible énergie de surface contenant des composants non volatils.

2. Vider et rincer régulièrement pour éviter les résidus non volatils.

3. Si la surface diélectrique est en contact avec une solution hydrosoluble à faible énergie de surface ou une solution organique hydrosoluble contenant des substances non volatiles, la plaque doit être immergée dans 70 F eau distillée chaude pour 15 minutes immédiatement.

4. Si la surface diélectrique est en contact avec des solvants insolubles dans l'eau contenant des substances non volatiles, la plaque doit être immergée dans des solvants organiques solubles dans l'eau (par exemple. méthanol, éthanol ou isopropanol) pour 15 minutes immédiatement, puis dans de l'eau distillée chaude pendant 15 minutes

LOGO UGPCB

LOGO UGPCB