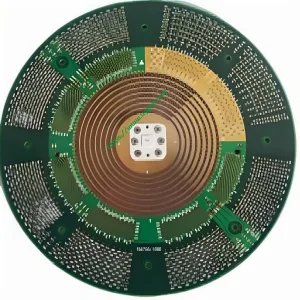

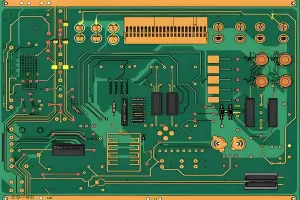

La tecnologia del substrato in ceramica LTCC è una tecnologia di integrazione tridimensionale di microonde complesse e circuiti digitali utilizzando nuovi materiali in ceramica e tecnologia di integrazione del film spessa a microonde. Con il rapido sviluppo della tecnologia integrata monolitica, L'integrazione dei dispositivi attivi sta diventando sempre più alta, raggiungere un livello senza precedenti, che rende molto importante l'integrazione dei dispositivi passivi. La tecnologia LTCC può soddisfare i requisiti di integrazione di dispositivi passivi come il resistore, condensatore, induttore, filtro e accoppiatore.

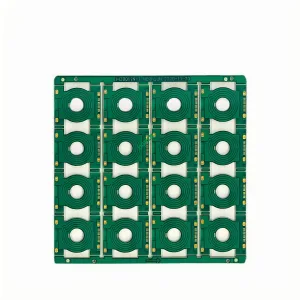

La resistenza del substrato LTCC è 10 OH, 100 OH, 1K ω e 10k Ω rispettivamente. L'accuratezza del metodo di regolazione della resistenza alla superficie è inferiore a 1%, e l'accuratezza della resistenza incorporata interna è inferiore a 30%. Altri dispositivi passivi possono essere progettati in base ai parametri del materiale pertinenti. Il substrato LTCC può essere cablaggio multistrato, fino a 40 strati.

Negli ultimi anni, La tecnologia del substrato ceramico si è sviluppata rapidamente, soprattutto sulla base del tradizionale substrato di ceramica, Sono stati sviluppati substrato in ceramica a CO ad alta temperatura e substrato in ceramica a bassa temperatura CO, Il che rende il substrato ceramico nell'assemblaggio ad alta densità di circuiti ad alta potenza ottenere un'applicazione più profonda e più ampia. Il substrato multistrato a bassa temperatura CO a bassa temperatura è un substrato di micro assemblaggio di recente sviluppo, che concentra i vantaggi del processo di film spesso e del fuoco CO ad alta temperatura. In più di dieci anni, Questo tipo di substrato è stato sviluppato rapidamente. Come alta densità, tabellone ad alta velocità, è ampiamente utilizzato nel computer, comunicazione, missile, razzo, radar e altri campi. Per esempio, La società DuPon degli Stati Uniti utilizza un substrato multistrato a bassa temperatura a 8 strati nel circuito di prova del missile Stinger. Fujitsu del Giappone usa 61 Strati di substrato in ceramica a bassa temperatura CO per realizzare il modulo multi -chip del supercomputer Serie VP2000, mentre la società NEC ha fatto 78 strati di substrato multistrato a bassa temperatura CO con un'area di 225 * 225 MM quadrato. Contiene 11540 IO / O terminali e può installare fino a 100 VLSI Chips.

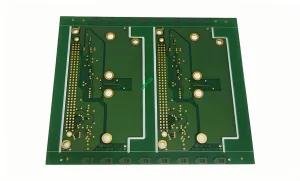

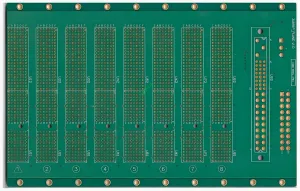

Il substrato ceramico multistrato a bassa temperatura CO è realizzato con molti substrati ceramici singoli. Ogni substrato ceramico è costituito da uno strato di materiali ceramici e circuiti conduttivi attaccati allo strato ceramico, che di solito è chiamato banda di conduzione. I fori attraverso lo strato ceramico sono riempiti con materiali conduttivi. Collega le linee della banda di conduzione in diversi strati ceramici per formare una rete a circuito tridimensionale. Il chip IC è installato sullo strato superiore della ceramica multistrato. Il blocco integrato viene saldato con il circuito nel substrato ceramico multistrato attraverso i pin per formare un circuito di interconnessione. Lo strato conduttivo metallico sulla superficie del substrato si forma in anticipo durante il processo di sinterizzazione del substrato ceramico, e ci sono terminali a forma di ago nella parte inferiore del substrato. In questo modo, Il substrato in ceramica multistrato CO a fuoco viene utilizzato per assemblare i micro componenti per formare una struttura tridimensionale ad alta densità, alta velocità e alta affidabilità.

Rispetto ad altre tecnologie PCB, LTCC PCB ha molti vantaggi

1. I materiali in ceramica hanno eccellenti caratteristiche di alta frequenza, Trasmissione ad alta velocità e passerella larga. La costante dielettrica dei materiali LTCC può variare in una vasta gamma secondo i diversi ingredienti. L'uso di materiali metallici con alta conducibilità come materiali di conduttore può migliorare il fattore di qualità del sistema di circuiti e aumentare la flessibilità della progettazione del circuito;

2. Può adattarsi ai requisiti di elevata resistenza alla corrente e ad alta temperatura, e ha una migliore conduttività termica rispetto al normale circuito PCB. Ottimizza notevolmente la progettazione di dissipazione del calore di apparecchiature elettroniche, con alta affidabilità, e può essere applicato a un ambiente duro e prolungare la sua vita di servizio;

3. È possibile fabbricare il circuito con un numero elevato di strati, e più componenti passivi possono essere incorporati in esso, che può evitare il costo dei componenti dell'imballaggio. Sul circuito tridimensionale con strati alti, È possibile realizzare l'integrazione passiva e attiva, che è favorevole al miglioramento della densità di assemblaggio del circuito e alla riduzione ulteriormente del volume e del peso;

4. Ha una buona compatibilità con altre tecnologie di cablaggio multistrato, Per esempio, La combinazione di tecnologia di cablaggio LTCC e a film sottile può ottenere una maggiore densità di assemblaggio e migliori prestazioni del substrato multistrato ibrido e del modulo multi-chip ibrido;

5. Il processo di produzione discontinuo è conveniente per l'ispezione di qualità di ogni strato di cablaggio e fori di interconnessione prima che il prodotto finito venga effettuato, che è favorevole al miglioramento della resa e della qualità del substrato multistrato, Accorciare il ciclo di produzione e ridurre il costo.

6. Risparmio energetico, Risparmio materiale, La protezione verde e ambientale è diventata una tendenza irresistibile nello sviluppo del settore dei componenti. LTCC si rivolge anche a questa domanda di sviluppo e riduce l'inquinamento ambientale causato dalle materie prime, rifiuti e processo di produzione nella massima misura.

LOGO UGPCB

LOGO UGPCB