BGAの欠陥と障害分析.

この記事では、BGA コンポーネントのアセンブリに関連する可能性のあるアセンブリ異常を特定します。. BGA端子として使用されるはんだボールのばらつきや実装構造の特性に関わる後工程の不良について説明します。. 多くの場合, 機能が接続ポイント障害に起因する場合, コネクタの金属学に関する特別な議論が必要です. 最終的な接続ポイント構造も分析されます.

1.はんだ抵抗定義されたBGA条件

BGAパッドは2つの方法で定義されています: はんだ抵抗が定義されています (SMD), はんだの抵抗の開口部よりもパッドサイズが大きいところ, 溶融BGAはんだボールがリフローはんだ付け後にはんだレジストに接触するようにする; また、エッチングまたは非溶ける抵抗と呼ばれる別の方法が定義されています (NSMD), はんだ抵抗の開口部が銅パッドよりも大きいところ, したがって、はんだボールは、リフローはんだ付け後にはんだ抵抗に接触しません. セクションを参照してください 1.1 そして 1.2 詳細については.

1.1 はんだ抵抗定義済み対. 定義されていないパッド

はんだの外観の理由とソリューションは、定義されたパッドと非定義されていないパッドの抵抗

1.2 はんだは、製品ボードの定義されたパッドに抵抗します

はんだの原因の分析とソリューションPCBボード上の制限パッドの抵抗

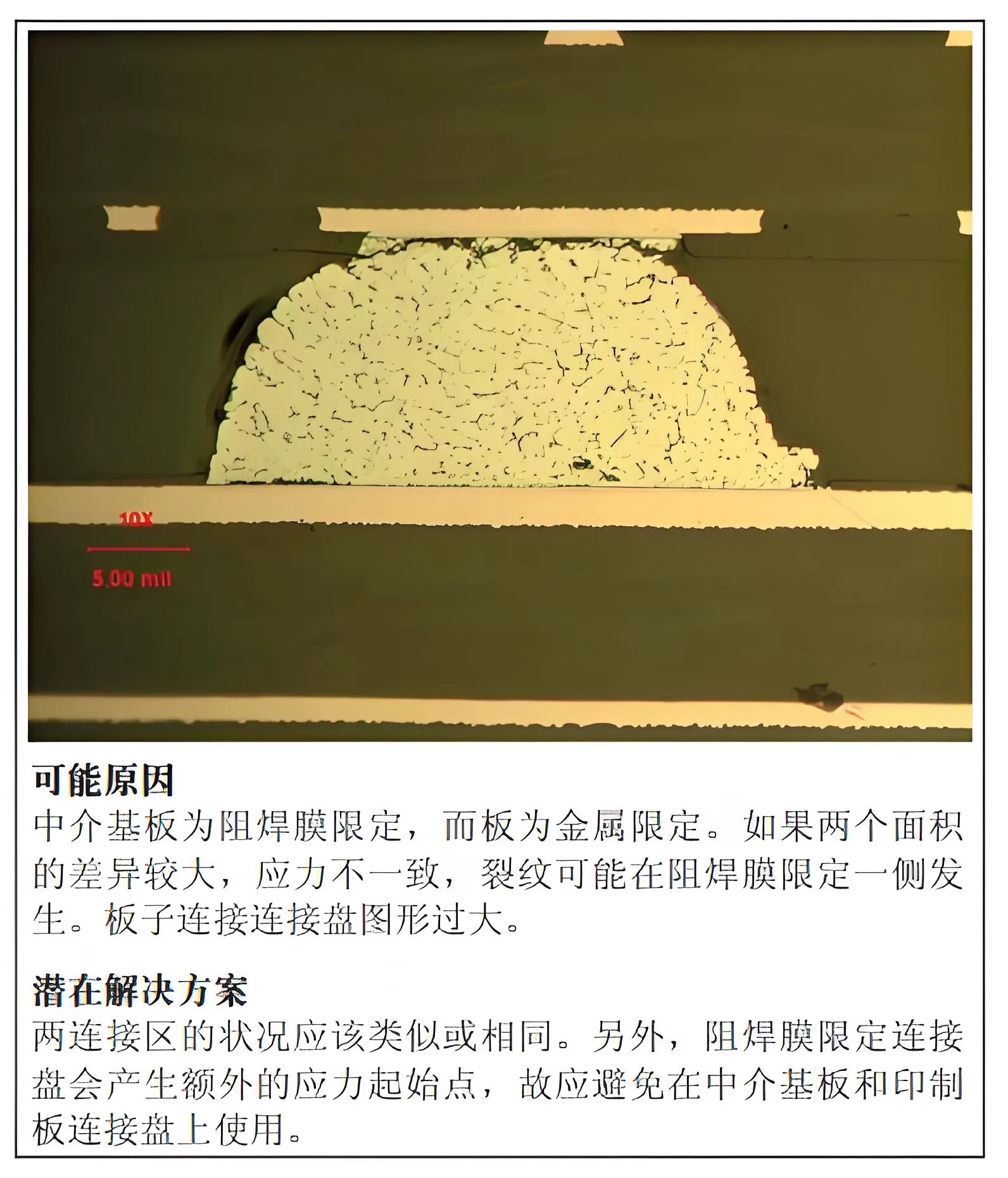

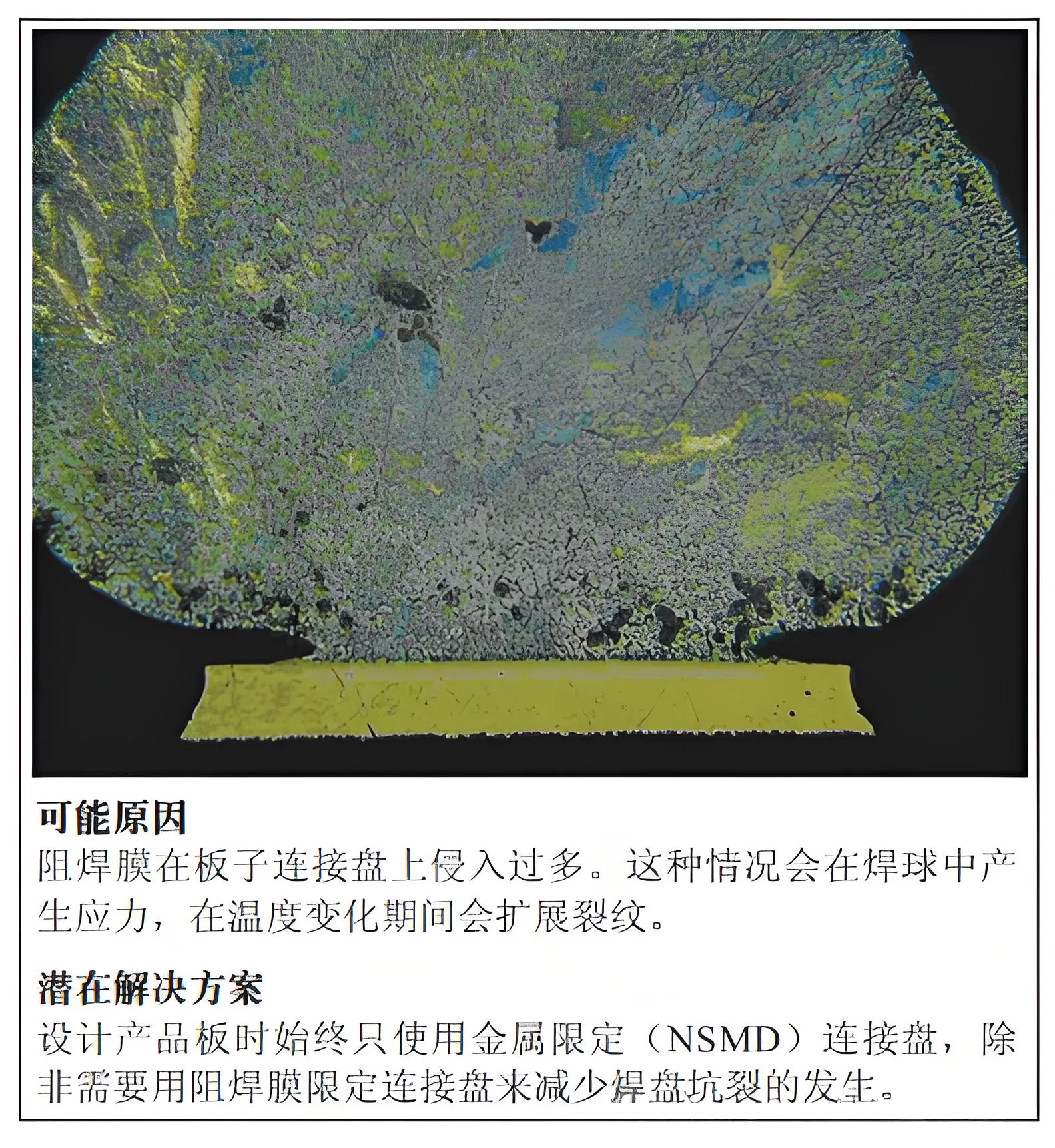

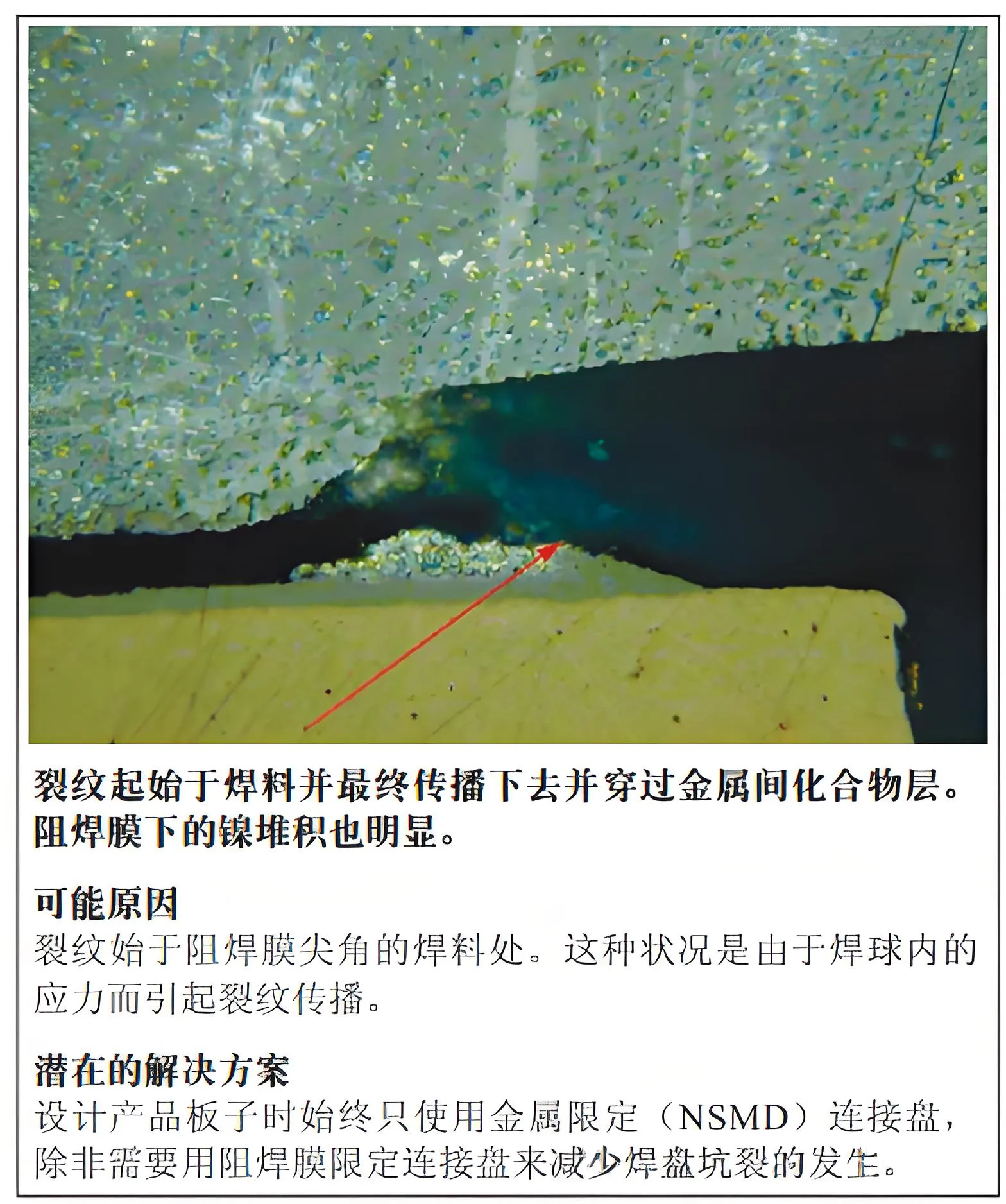

SMDパッドはパッドクレーターの欠陥を最小限に抑えるのに役立つため、はんだ抵抗定義されたパッドは、対応する非批判的または機能的なピンで使用できます。. しかし, はんだ抵抗定義された接続が追加の応力開始点を生成し、介入基板とPCBパッドで避けるべきであることに注意する必要があります.

はんだレジストの定義されたパッドの主な欠点は、SMDによって生成される応力集中にあります (はんだ抵抗が定義されています) はんだジョイント, はんだジョイント故障の起源になり、信頼性が低下します. 時点で示されているように 3 下に, 同じはんだの関節の高さの場合, 非ソルダーレジストを使用する際の疲労寿命要因は定義されています (NSMD) 推定された増加 1.25 に 3 SMDパッドと比較した時間, より厳しい負荷条件下での改善が大幅に向上します.

SMDはんだ接合部の亀裂の原因とソリューション

SMDパッドには3つの主要な欠点があります

- より少ない基質面積が上部分離を引き起こします

- パッドサイズの精度の損失

- 信頼性の低下, はんだジョイントの早期故障の起源なので

2.BGAはんだボールの過度の崩壊

成形されたBGAはんだボールは、通常、元のサイズから750μmから約625μmに崩壊します. パッケージがボードにはんだ付けされた後, はんだボールは約500μmに崩壊します. しかし, パッケージ内にヒートシンクまたはサーマルブロックがある場合, はんだボールは300μmまで崩壊する場合があります. はんだボールが平らになるとき, はんだジョイントのはんだの高さと柔軟性が限られているため、それらの信頼性は低下します. また, はんだボールの延長は、予想されるピッチギャップを超える可能性があります. より良い近似は、の最初のリフローの減少です 10% 身長; ヒートシンクの重量が追加されています, この数は増加する可能性があります 25% 元の高さの (はんだボールの直径). 接続パッドのパターンとはんだ抵抗のギャップも分析に役割を果たします. この状況の極値はセクションに示されています 2.1 に 2.4.

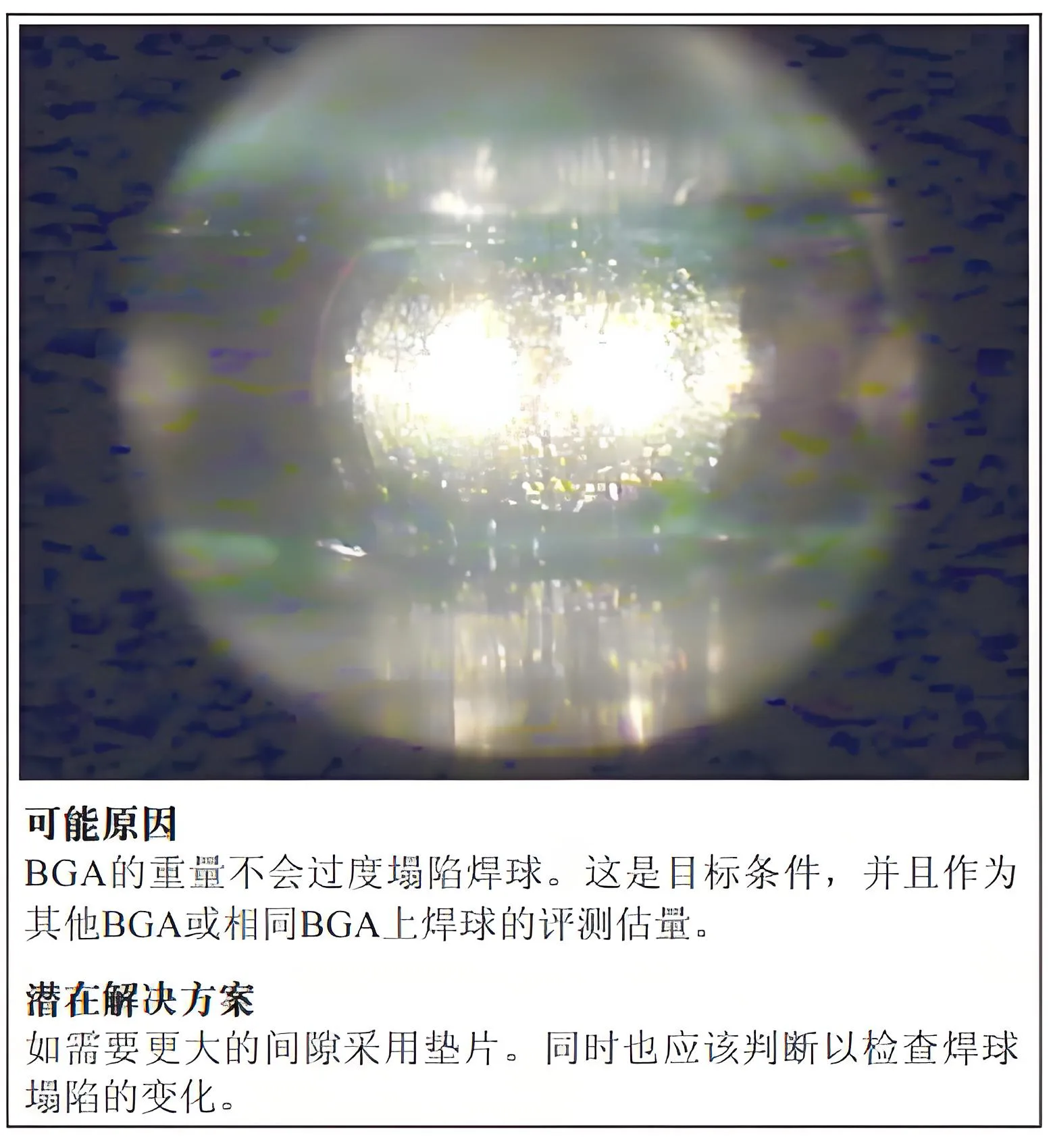

2.1 ヒートシンクなしのBGAはんだボール, 300μm保持の高さ

熱放散ブロックなしのBGAボールの崩壊の原因と解決策

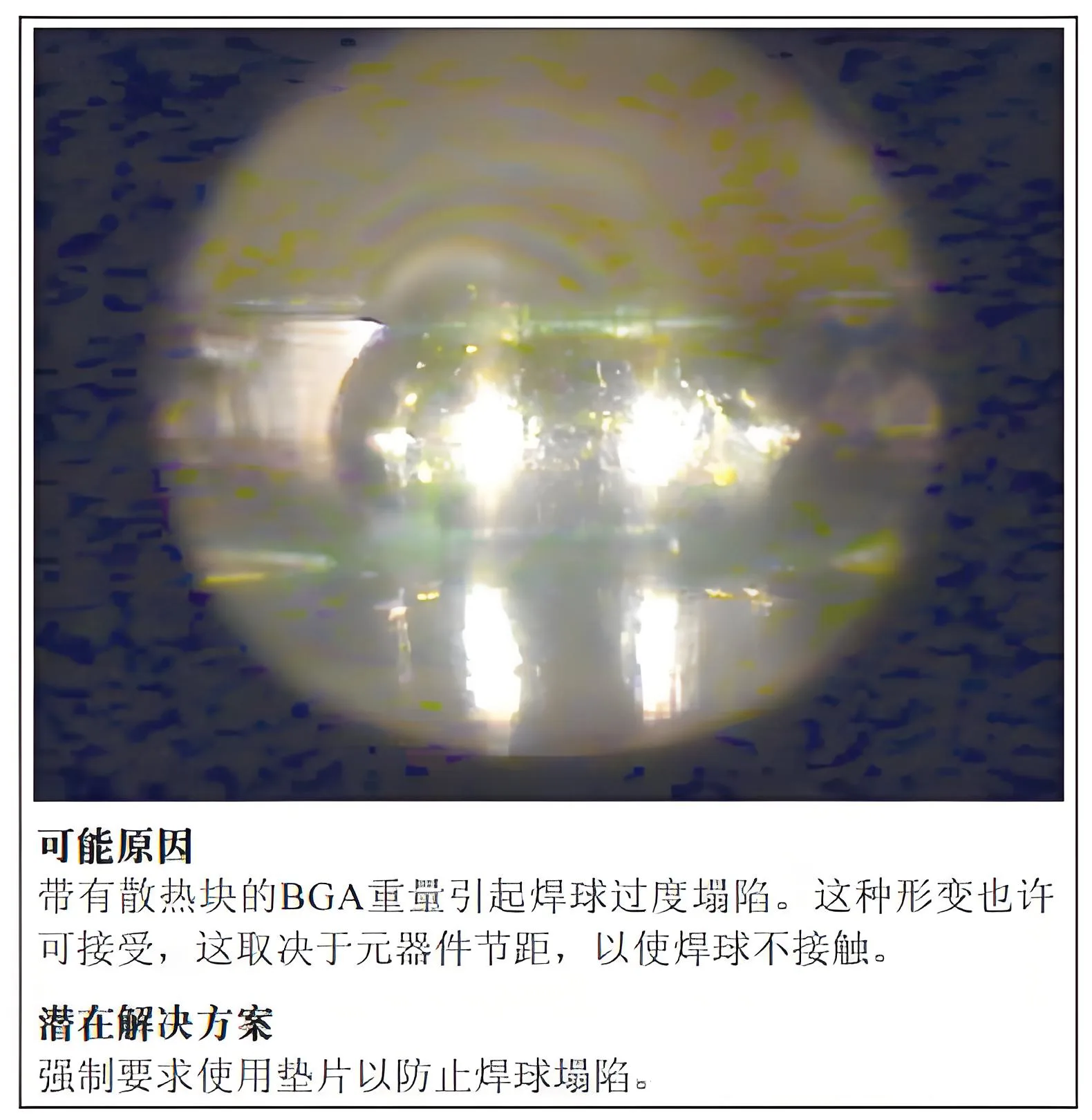

2.2 ヒートシンク付きのBGAはんだボール, 375μm保持の高さ

ヒートシンクによるBGAの球状崩壊の理由と解決策

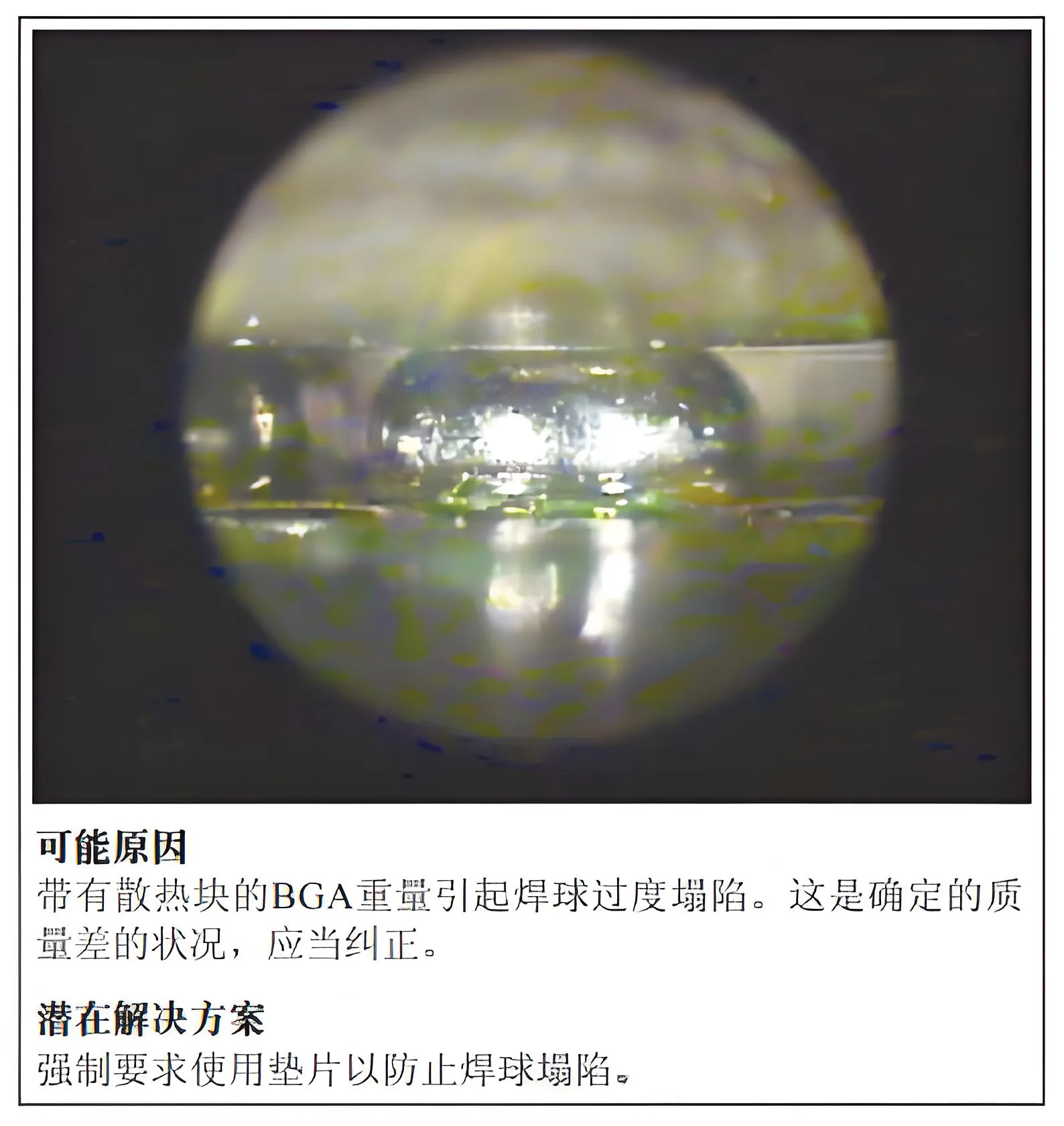

2.3 ヒートシンク付きのBGAはんだボール, 300μm保持の高さ

ヒートシンクによるBGAの球状崩壊の理由と解決策

2.4 重要なはんだ貼り付け条件

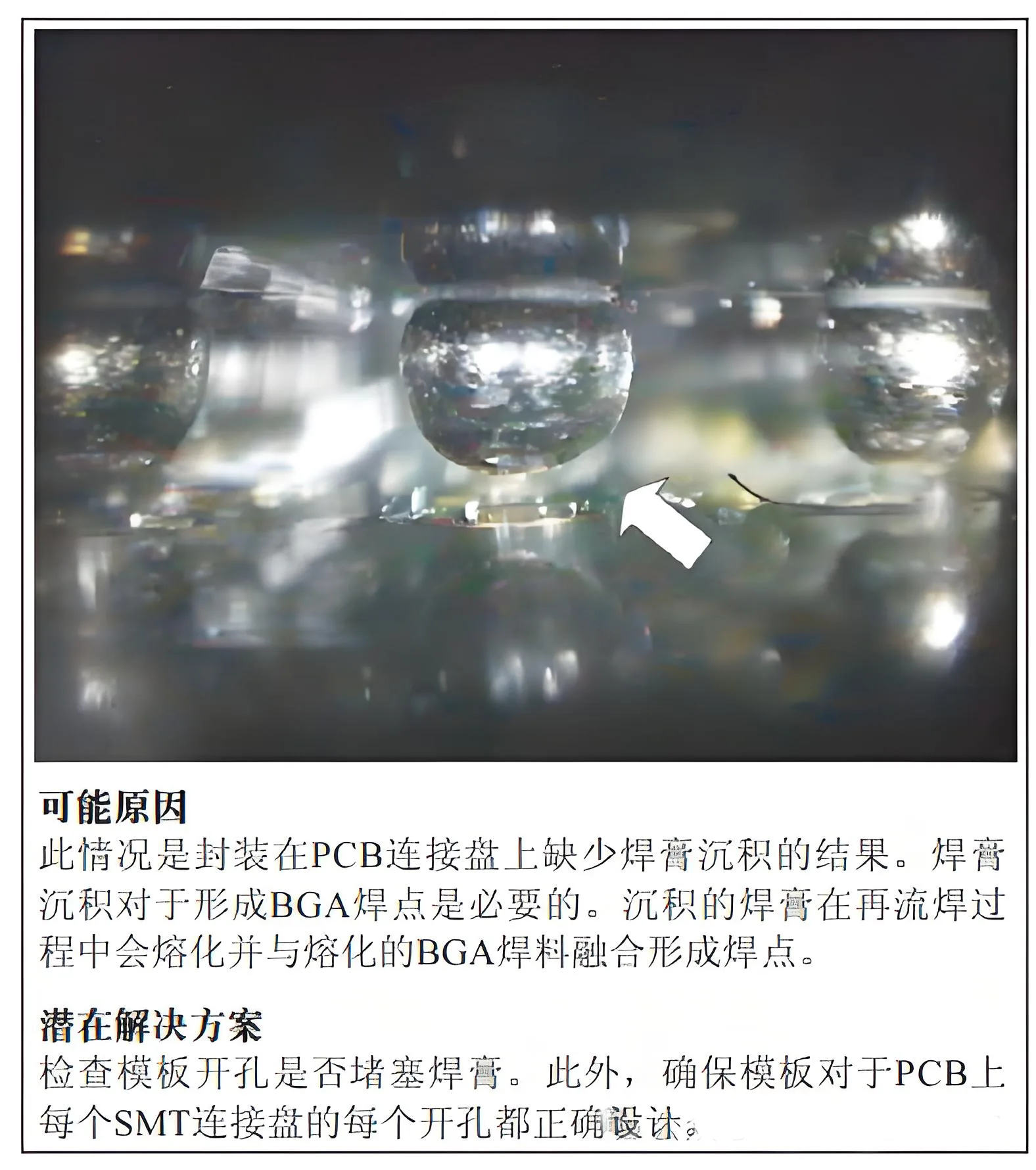

堆積したはんだペーストの量は、成形BGA接続に役立ちますが、良好なはんだジョイントの形成にはあまり重要ではありません, はんだボール自体がはんだの源として機能する可能性があるため. しかし, セラミックBGA用 (CBGA), 十分なはんだペーストを堆積することは非常に重要です. 890μmCBGAの場合, 推奨されるはんだペーストの量は0.12mm³です, 少なくとも 0.08 mm³. 十分でない場合は、ペーストが堆積しています, セクションに示すように 3.1, はんだジョイントの信頼性には問題がある場合があります. パッケージ端末からのはんだの容積がはんだジョイントに寄与しないため、高温のはんだボールまたはポストにはんだを追加する必要があります.

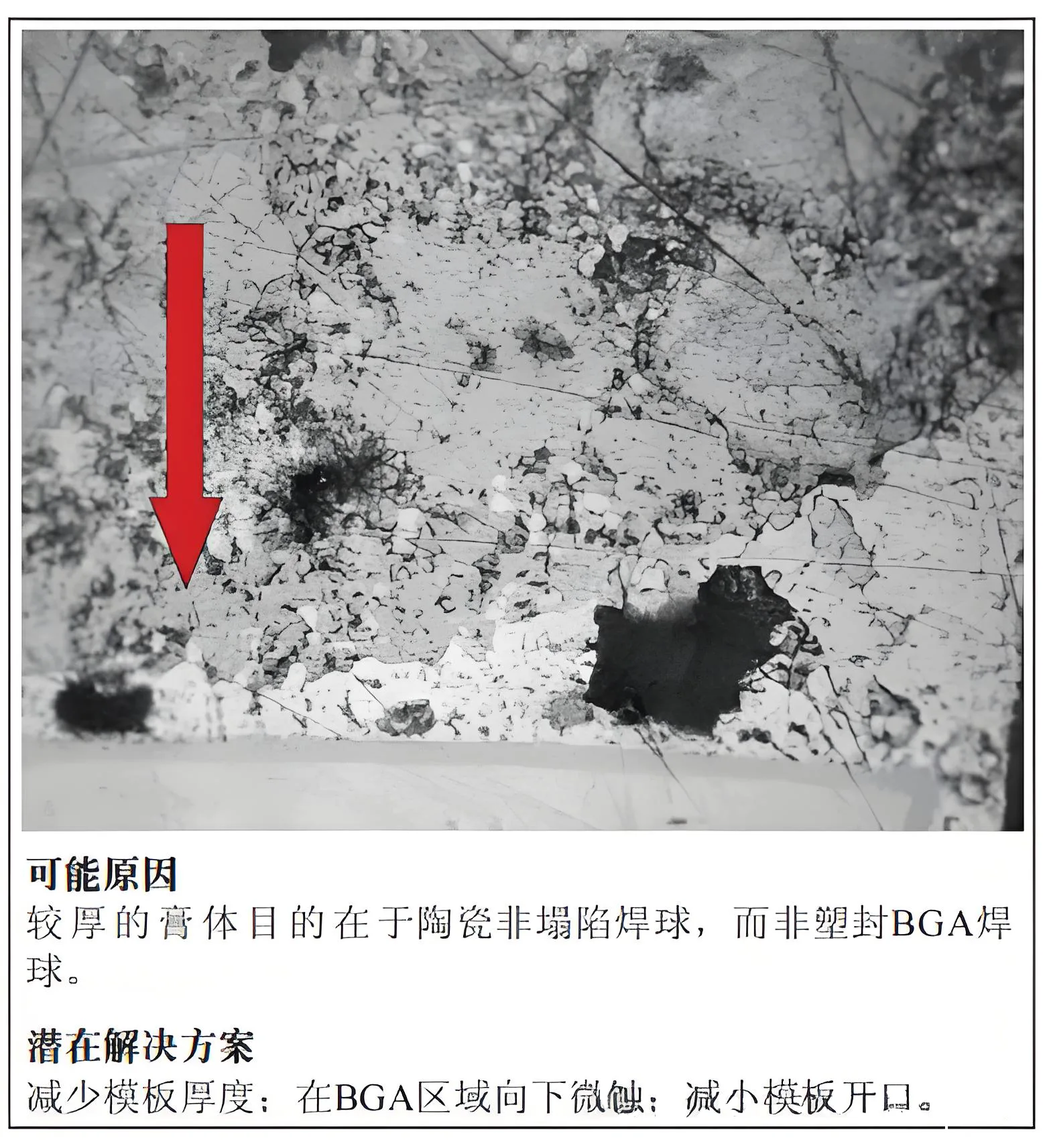

2.5 過度の厚いペースト堆積

過剰なペースト堆積の原因とソリューション

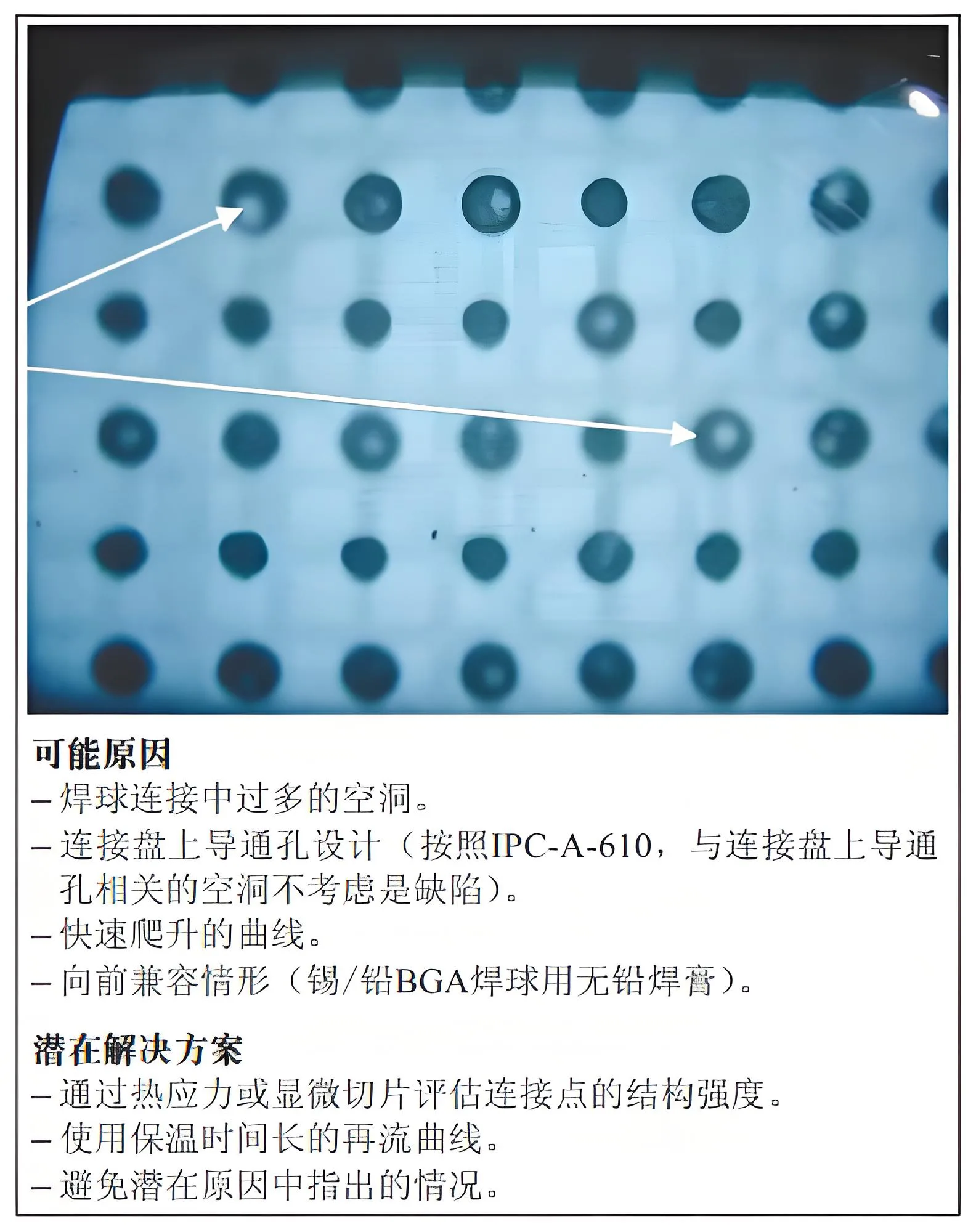

2.6 X線とセクションを介したボイド検出

トランスミッションX線は、ボイドの存在を検出できます (軽い領域) 関連するX-Y位置. このテクニックは、不均一または欠落しているはんだボールを検出することもできます (さまざまな暗い画像直径), その例はセクションに示されています 2.7. しかし, 垂直を決定するには、X線セクションが必要です (z軸) はんだジョイントのボイドの位置.

2.7 ボイドと不均一なはんだボール

中空と不均一なはんだボールとソリューション

BGASにボイドが形成される理由はたくさんあります. より一般的なボイドはセクションに示されていますが 2.7, ボイドは信頼性のリスクをもたらさない. セクションに示されているようなボイド 2.8 耐えることができます 1000 サーマルサイクル (ショックはありません, 0-100℃). 一部のテストでも, ボイドは疲労寿命の結果を減らしません, はんだジョイントの過度のボイドは、設計の問題を示しています, プロセス, または材料. 製品の信頼性も検証する必要があります.

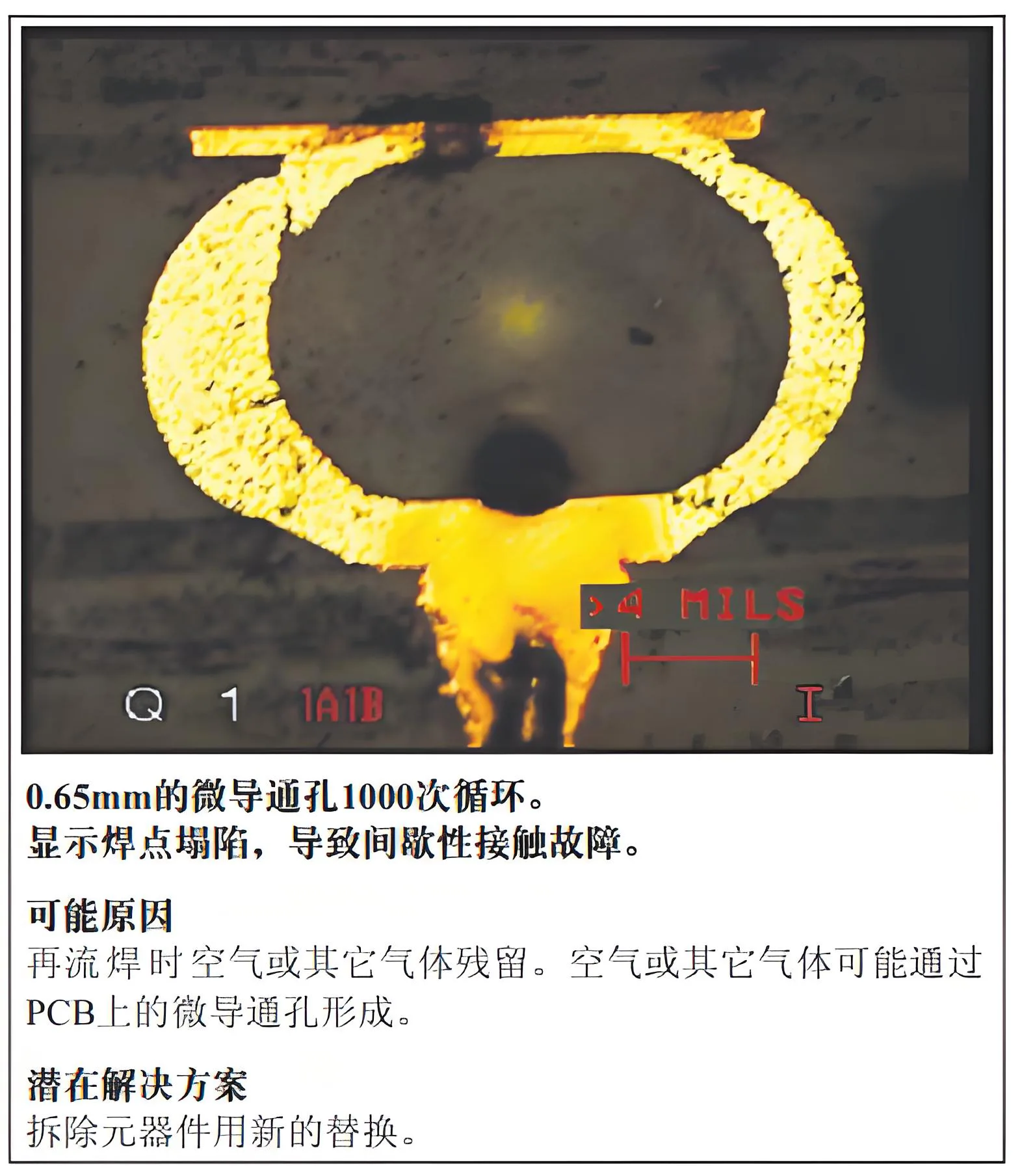

2.8 卵殻ボイド

卵殻の多孔性の原因とソリューション

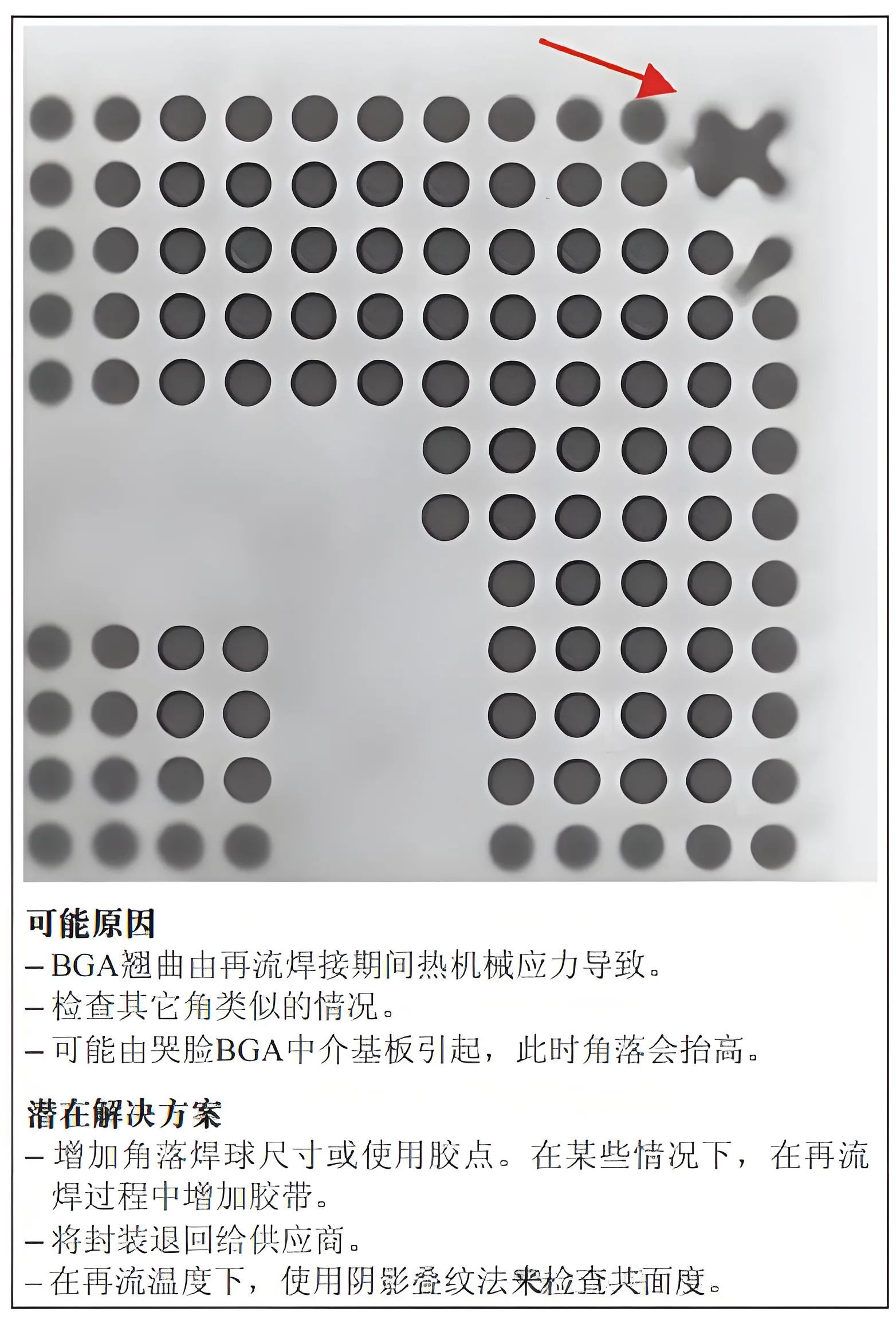

3.BGA基質の歪みと歪み

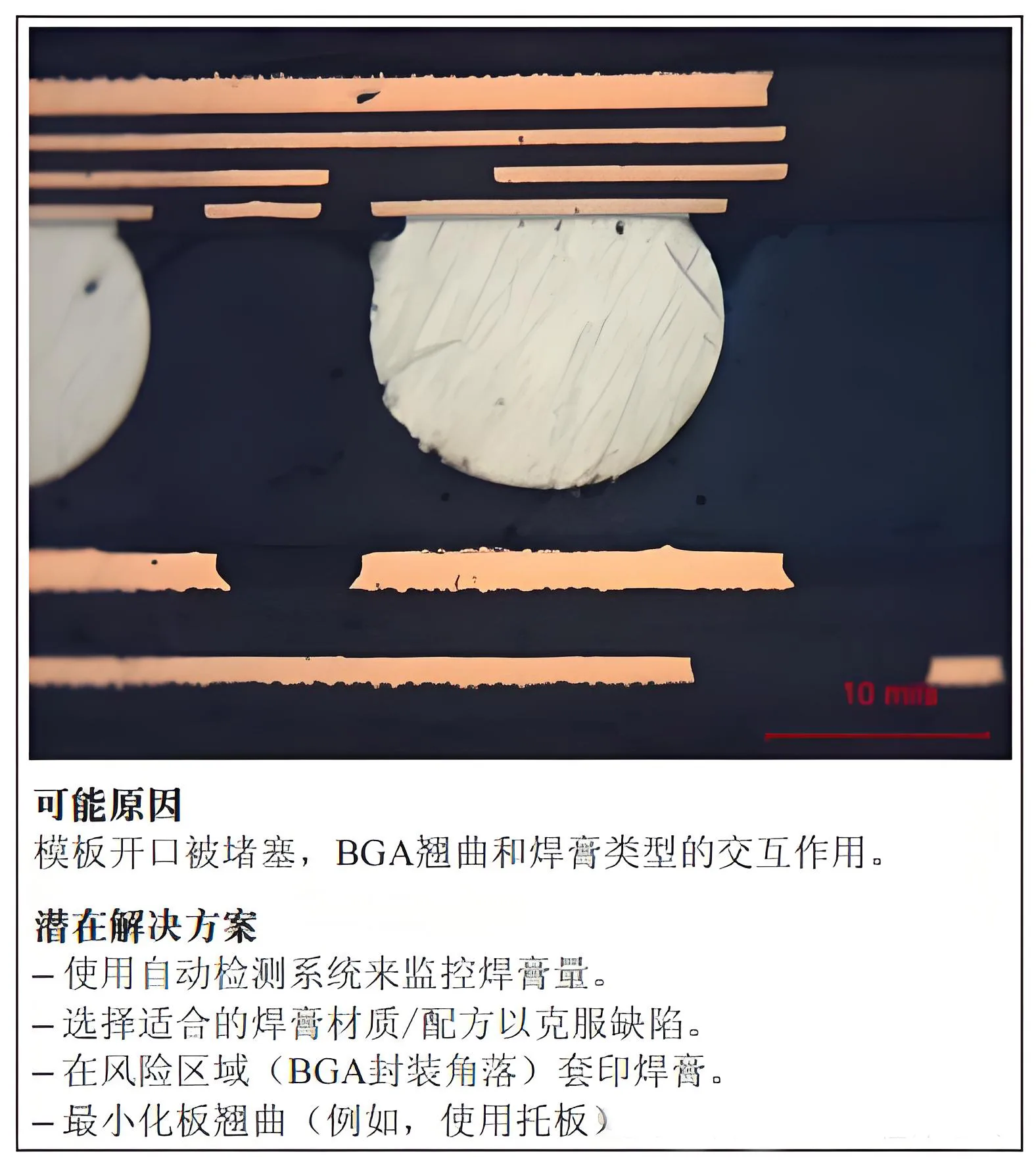

通常のアセンブリリフロープロセスで, 成形BGAはゆがむ傾向があります. WarpageはBGA基板または製品PCBで発生する可能性があります. 結果は、はんだ接合が開いた状態または短絡条件になることを強調します. 温度 (リフロープロファイル), BGA構造, はんだペーストボリューム, そして、冷却条件はすべて潜在的な欠陥をもたらします. コーナーはんだボールショーツは、BGAワーパーの兆候です, BGAパッケージの角が内側に反ります (泣いているBGA).

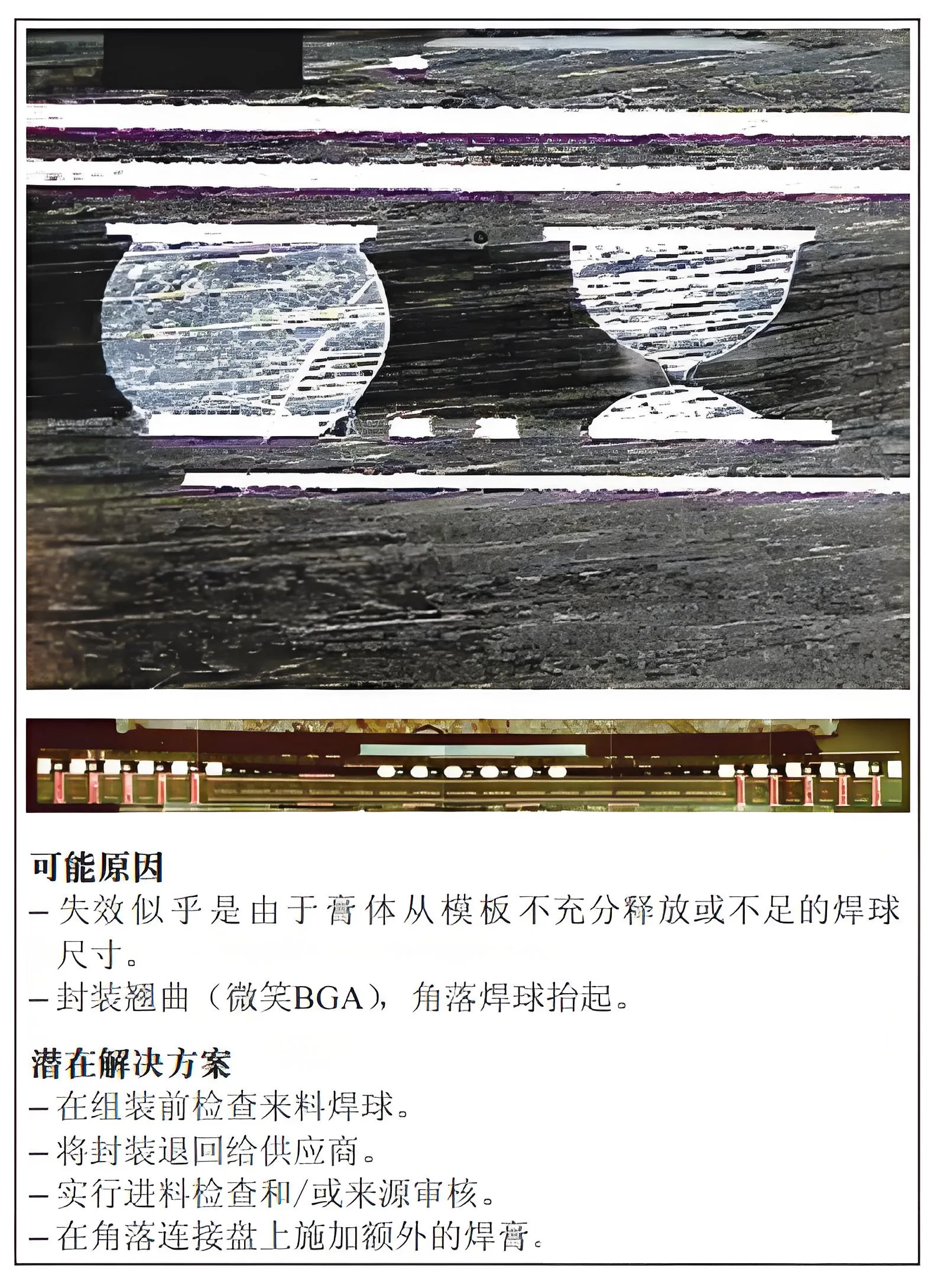

下向きの曲げにより、隣接するBGAコーナーと反対側のBGAコーナー間ではんだショーツが発生します (泣いている顔), コーナーはんだボールを強調します. 同じ現象により、角からはんだ付けボールが取り付け基板から持ち上げられます, 基板が泣いている顔から笑顔に変わると, セクションに示されているように 3.1 そして 3.2. BGA基質とチップが薄くなるにつれて, パッケージの反りも増加します. 堅牢なSMTプロセスを持つため, 接続パッドに十分なはんだペーストが追加されているかどうかを確認することをお勧めします. このプロセスは、はんだブリッジやビーズなどの追加の欠陥が発生しないように綿密に監視する必要があります.

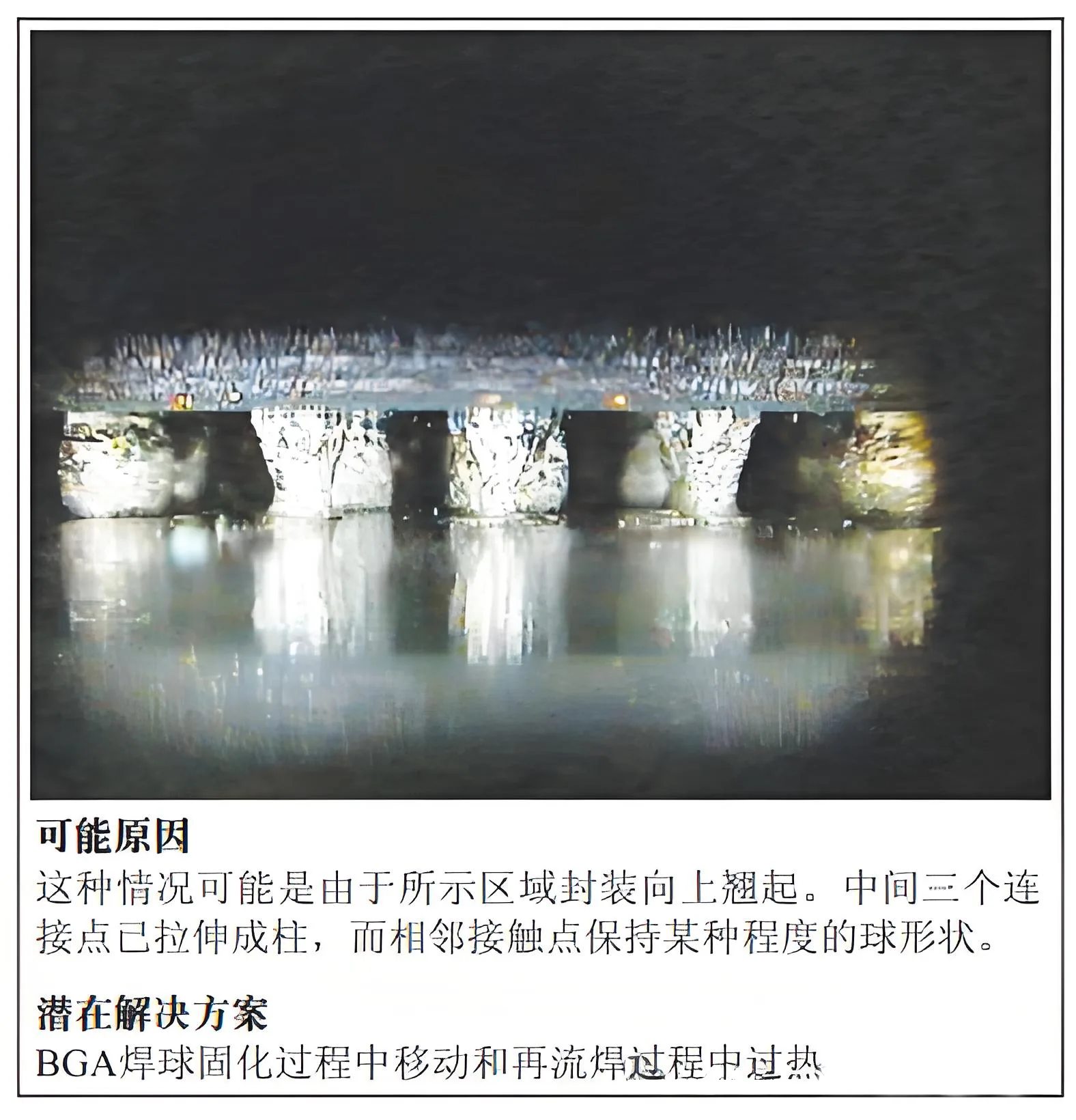

3.1 BGAは基質の反りを挿入します

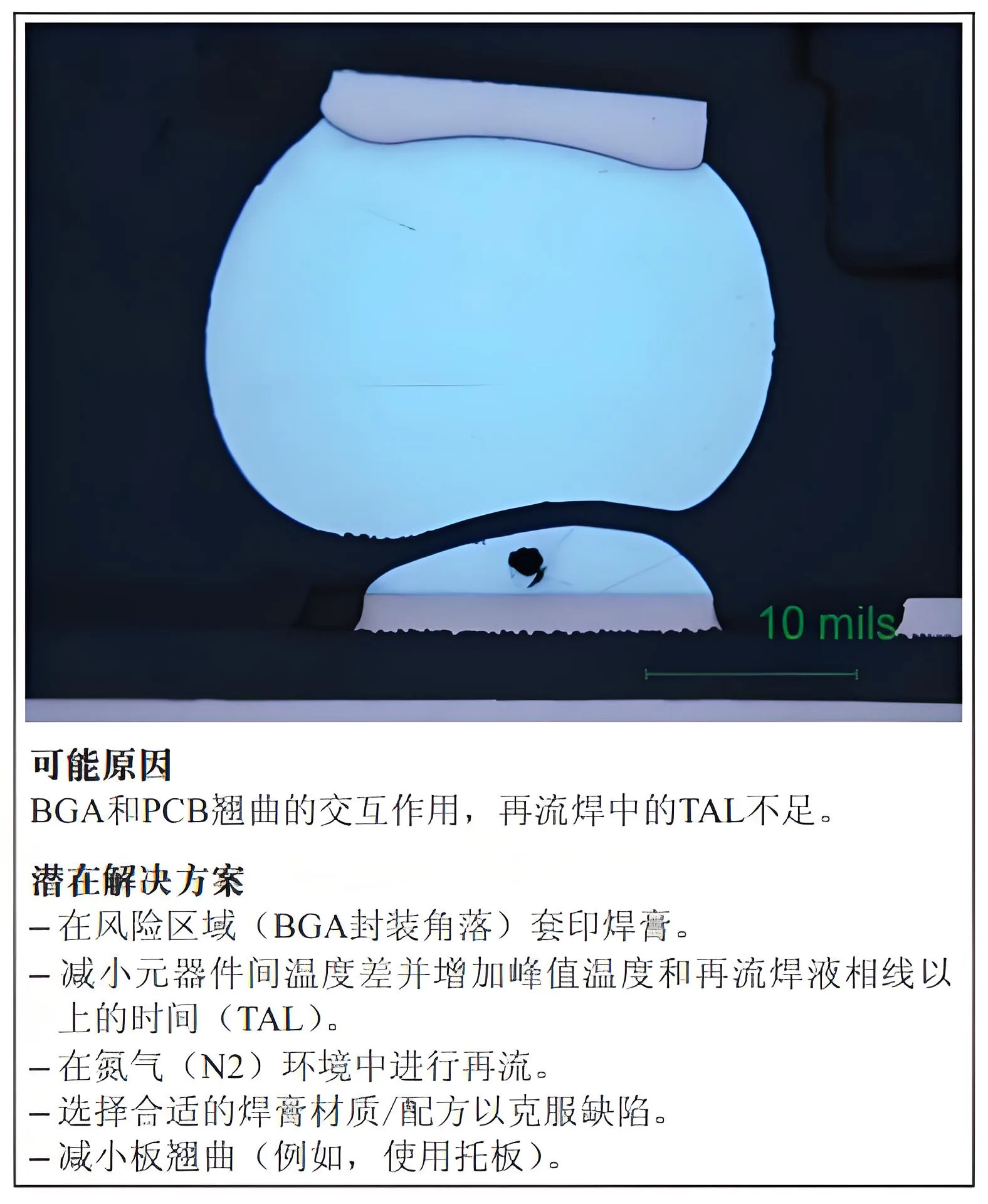

コーナーはんだボールのオープンサーキットは、BGAワーパーの兆候です, パッケージのコーナーが上向きに持ち上げられます. この開回路, セクションに示すように 3.2, 追加のはんだペーストボリュームを使用することにより、最小限に抑えることができます.

3.2 インターポーザー基板の反りによるはんだジョイント開回路

PCBワーパーによって引き起こされる開回路の理由と解決策

余分なはんだペーストを適用することは、この問題の解決策ではありません. 根本的な原因を特定し、異常の理由に対処することが、堅牢なプロセスを確立するためにより重要です. ボードにはんだペーストを堆積するためにステンシルの開口部を変更することは、プロセスまたはコンポーネントの条件を変更できない場合にコーナーオープンサーキットを修正するためのソリューションとみなす必要があります, リフロープロセスが最適化されているかどうかなど, BGAパッケージまたはBGAインターポーザー基板を再設計することはできません, または、製品ボードを再設計することはできません. さらに, 異常は発生し続ける可能性があります, そして、プロセスを変更する前に, はんだとコンポーネントのインベントリを考慮する必要があります. 余分なはんだペーストを使用してコーナーはんだボールオープンサーキットを修正することを決定した場合, このプロセスを綿密に監視して、はんだブリッジやビーズなどの追加の欠陥が発生しないようにします.

はんだジョイント条件

次, 取り付け構造と介在物基板に関連するはんだボールの条件について説明します. 各ケースに対して, この状態の原因に関して説明が与えられます.

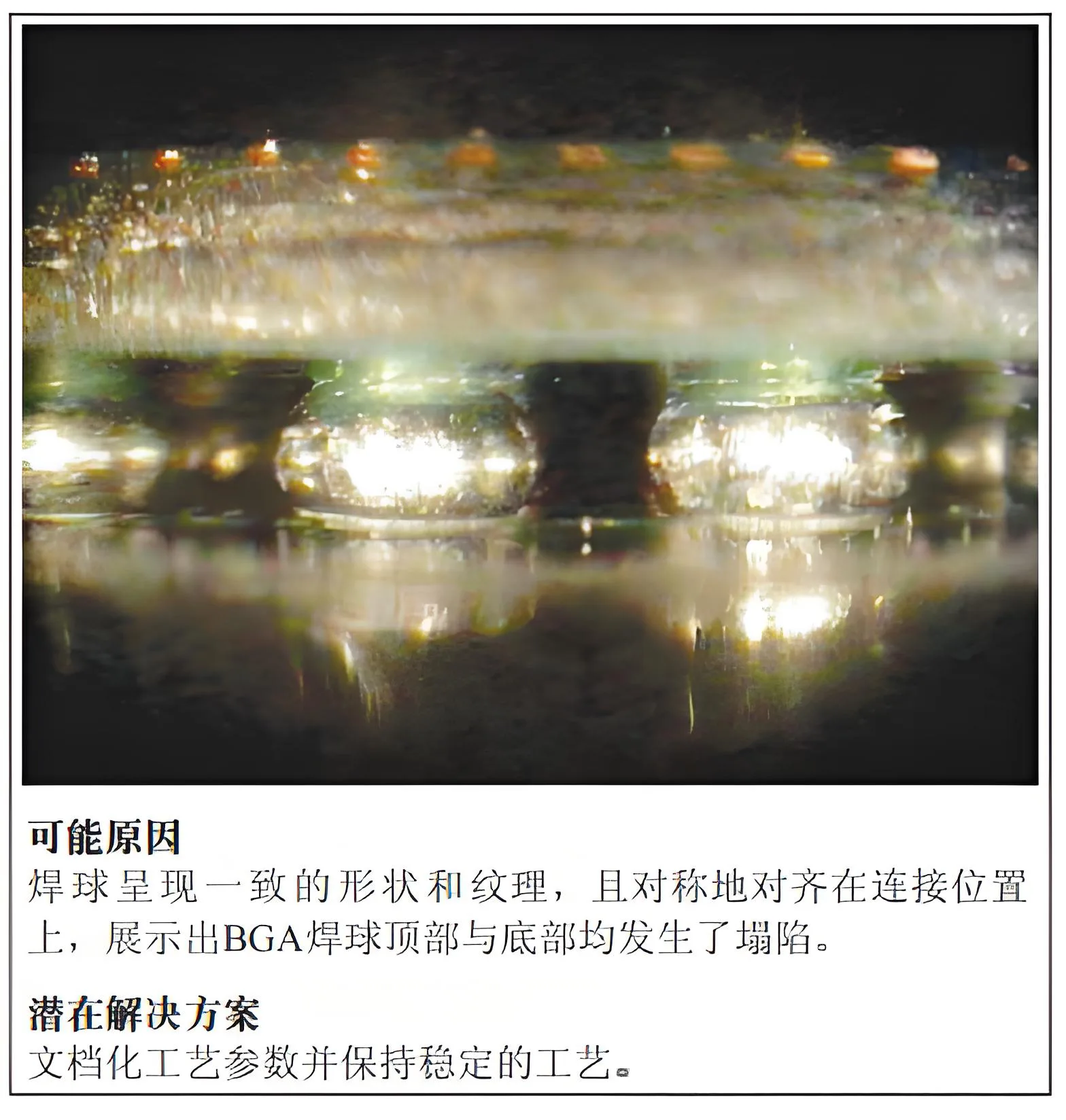

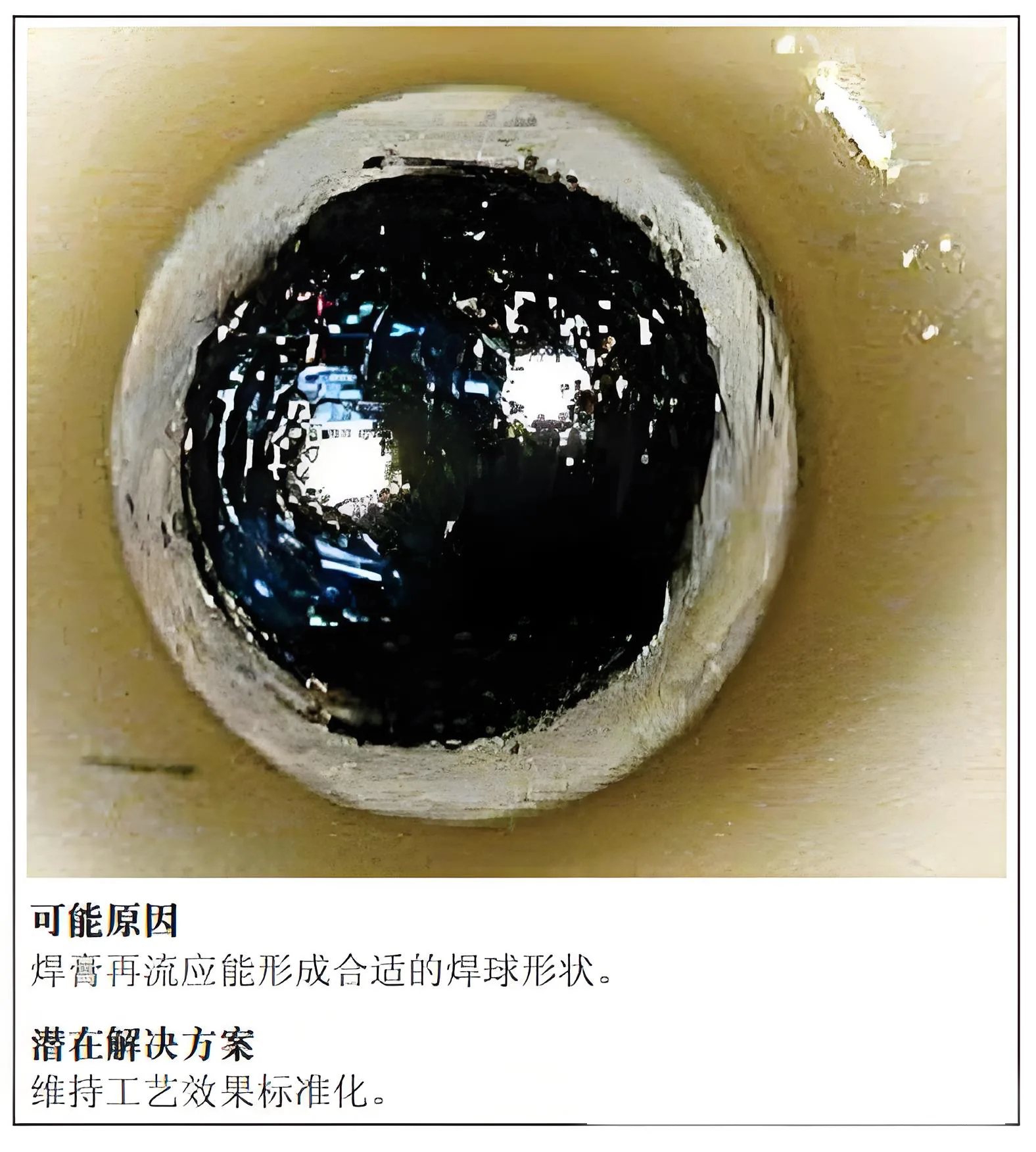

4.1 ターゲットはんだ条件

標的溶接条件による溶接ポイントでのオープンサーキットの原因とソリューション

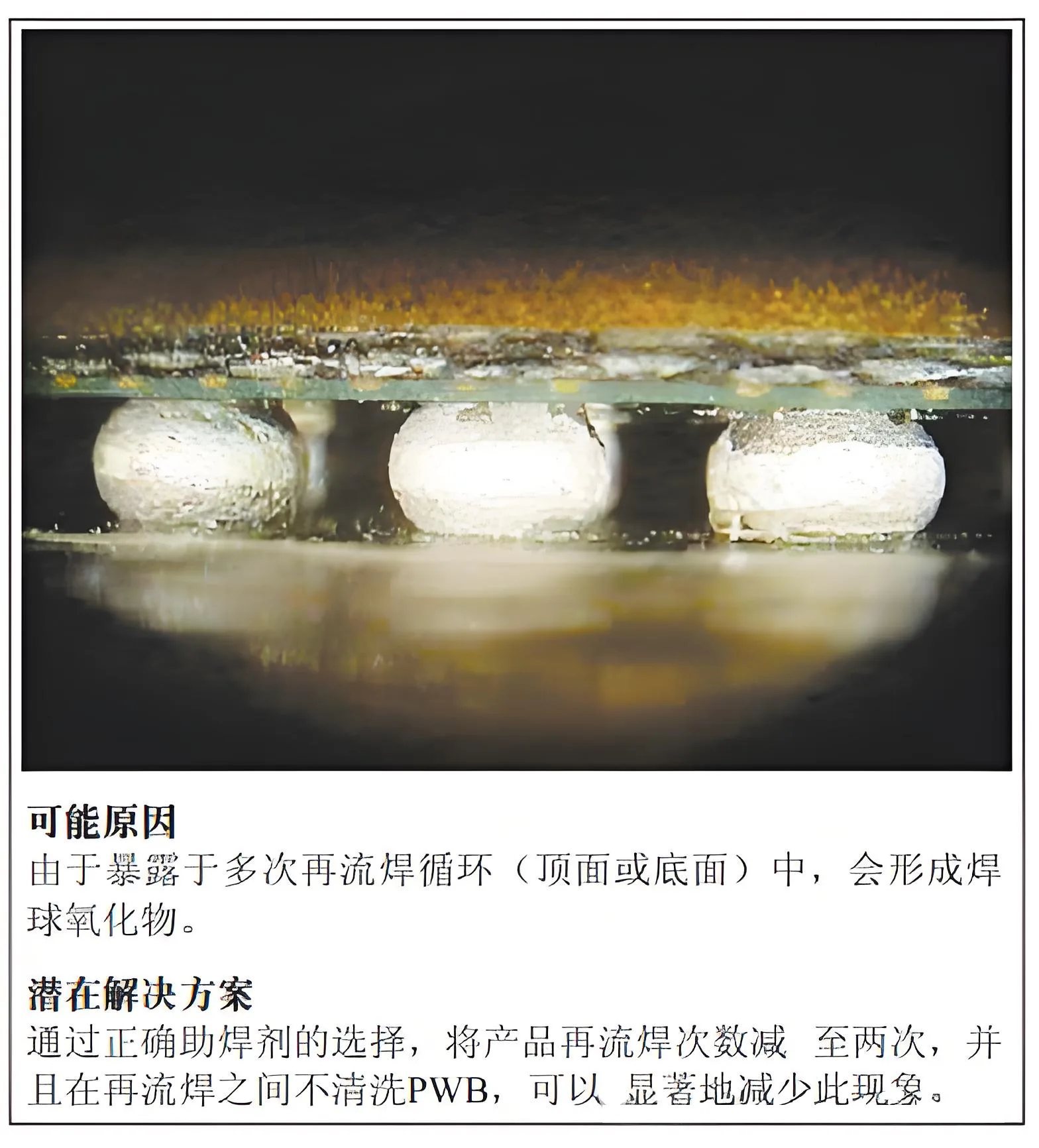

4.2 酸化されたはんだボール

過剰酸化されたはんだボールとその溶液によって引き起こされる開回路の理由

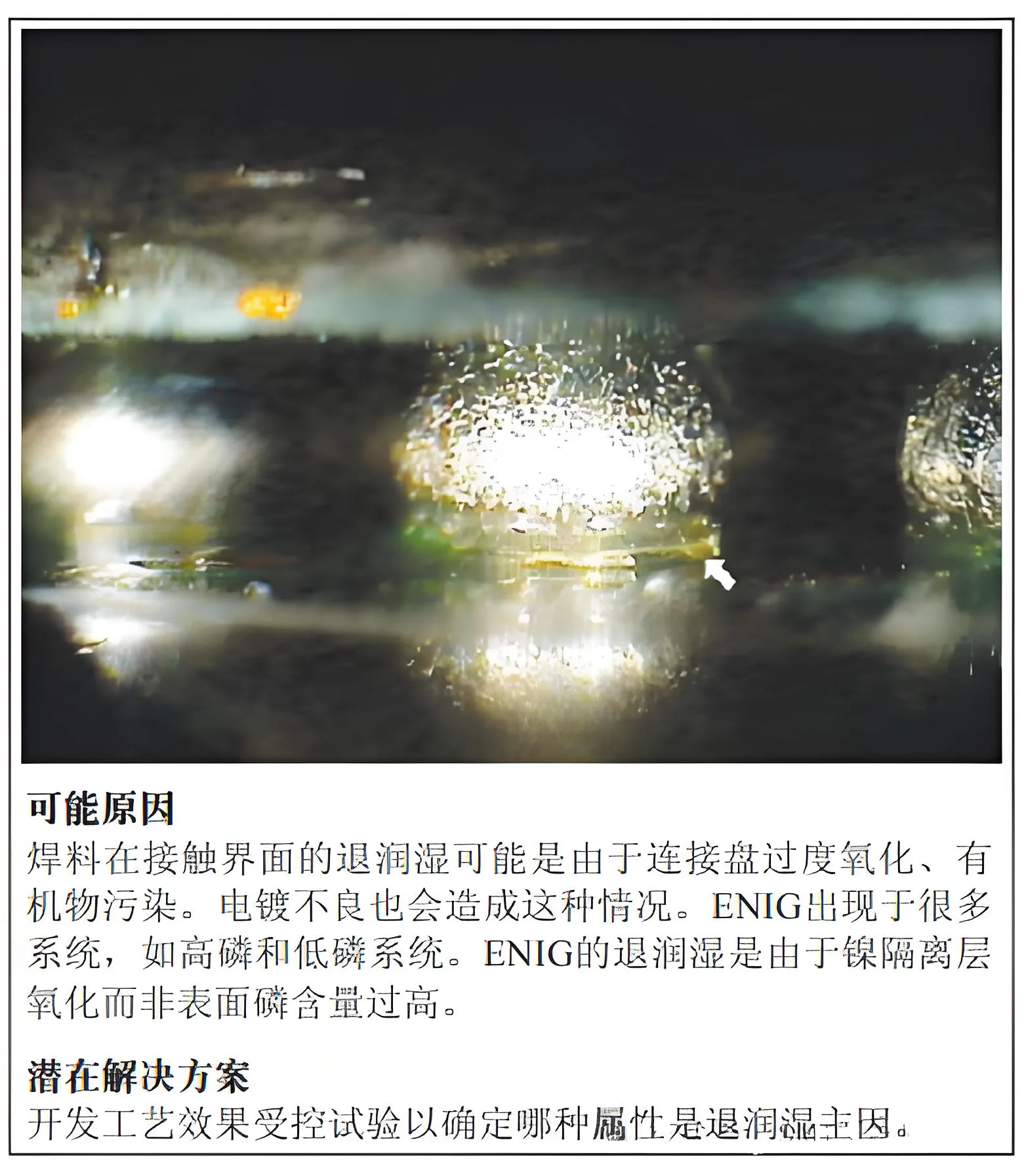

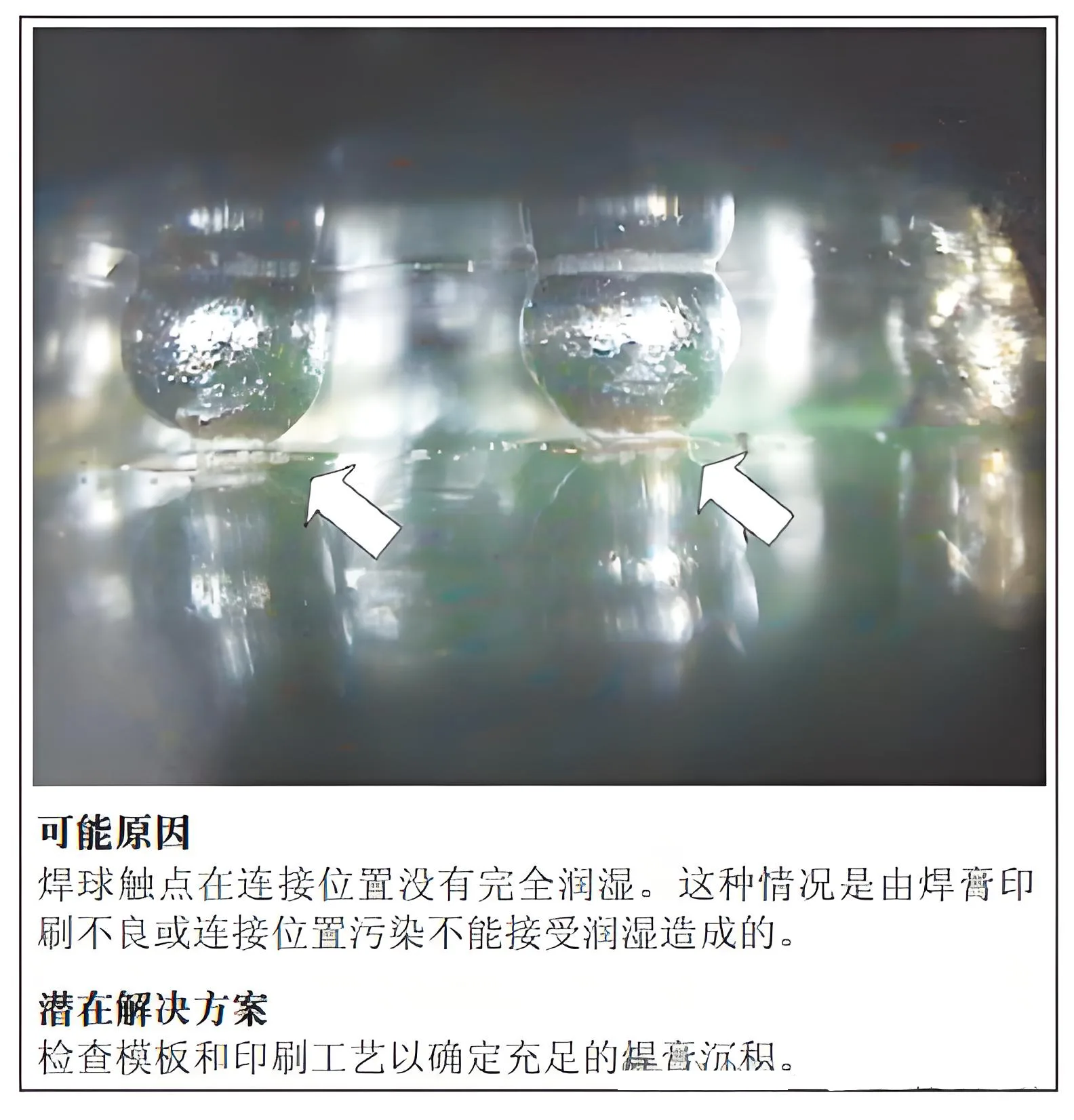

4.3 濡れ性の兆候

露出によって引き起こされるジョイントオープンサーキットをはんだ付けする理由と解決策

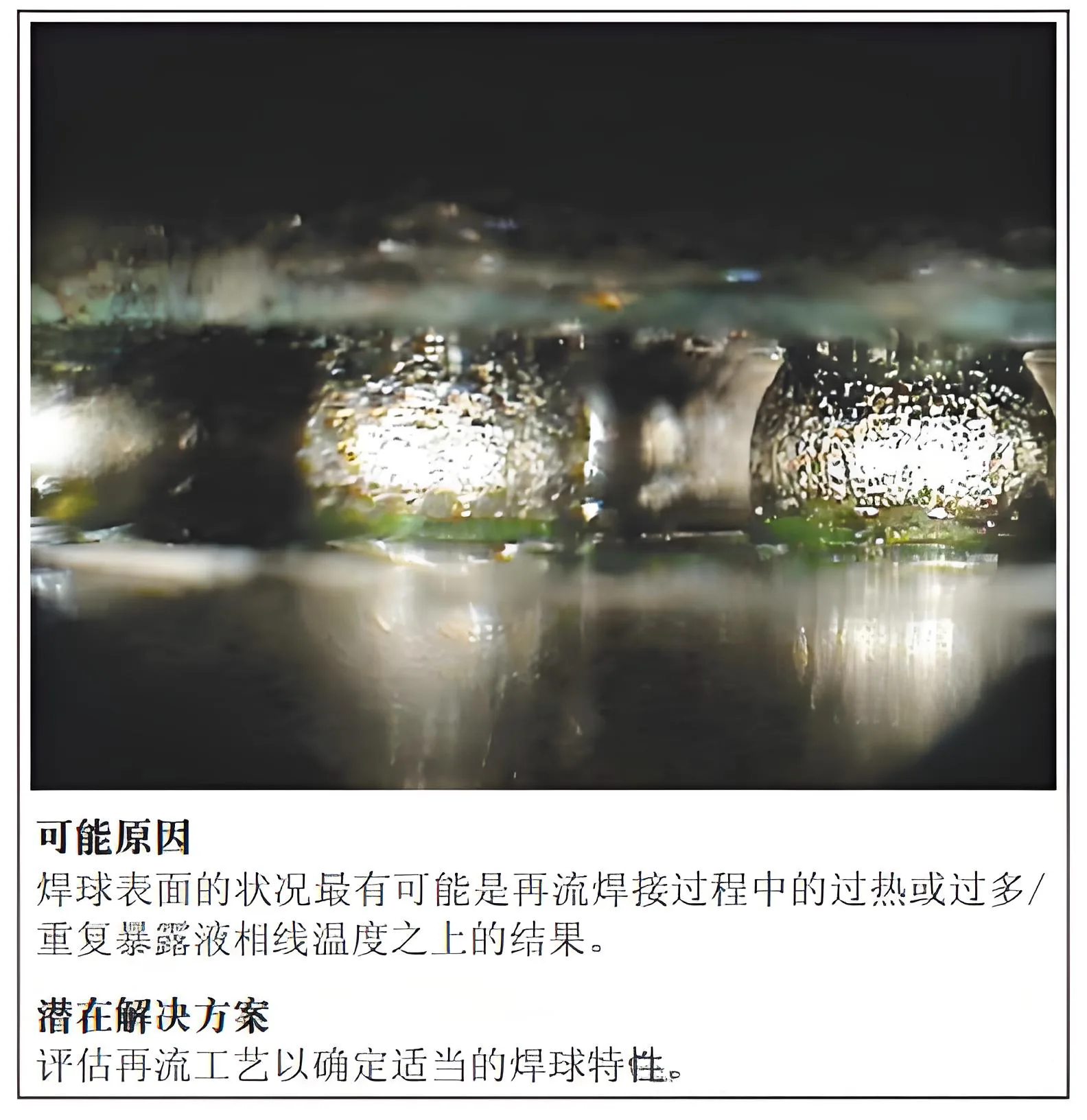

4.4 斑点のある条件

はんだボールスポットによって引き起こされるはんだの関節欠陥の原因と溶液

4.5 スズ/鉛はんだボール評価

スズ/鉛はんだボールによって引き起こされるはんだの関節欠陥の理由と解決策

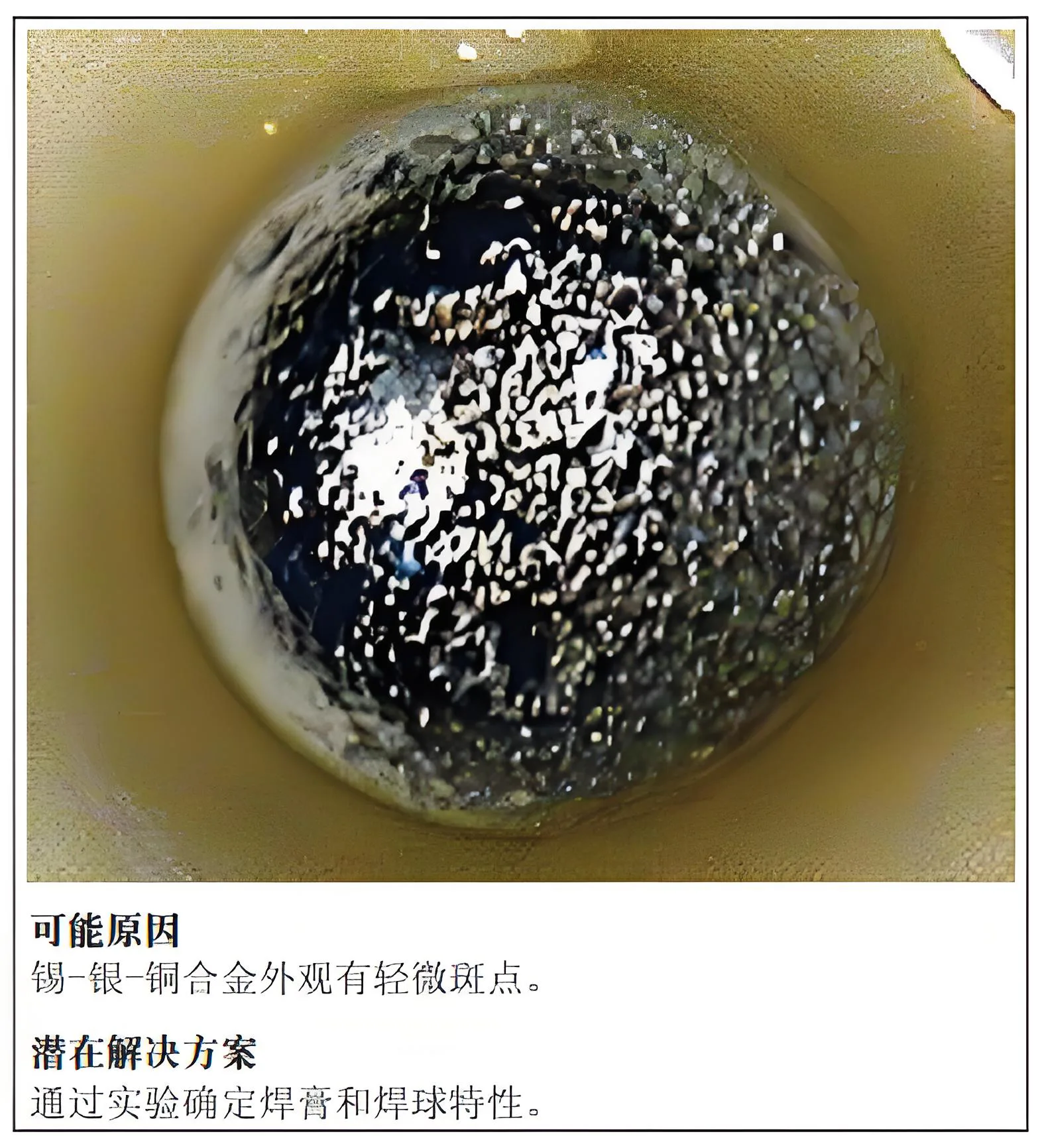

4.6 サック合金

SAC合金によって引き起こされるはんだ関節欠陥の理由と解決策

4.7 冷たいはんだジョイント

冷たいはんだとそのソリューションによって引き起こされる冷たいはんだポイント

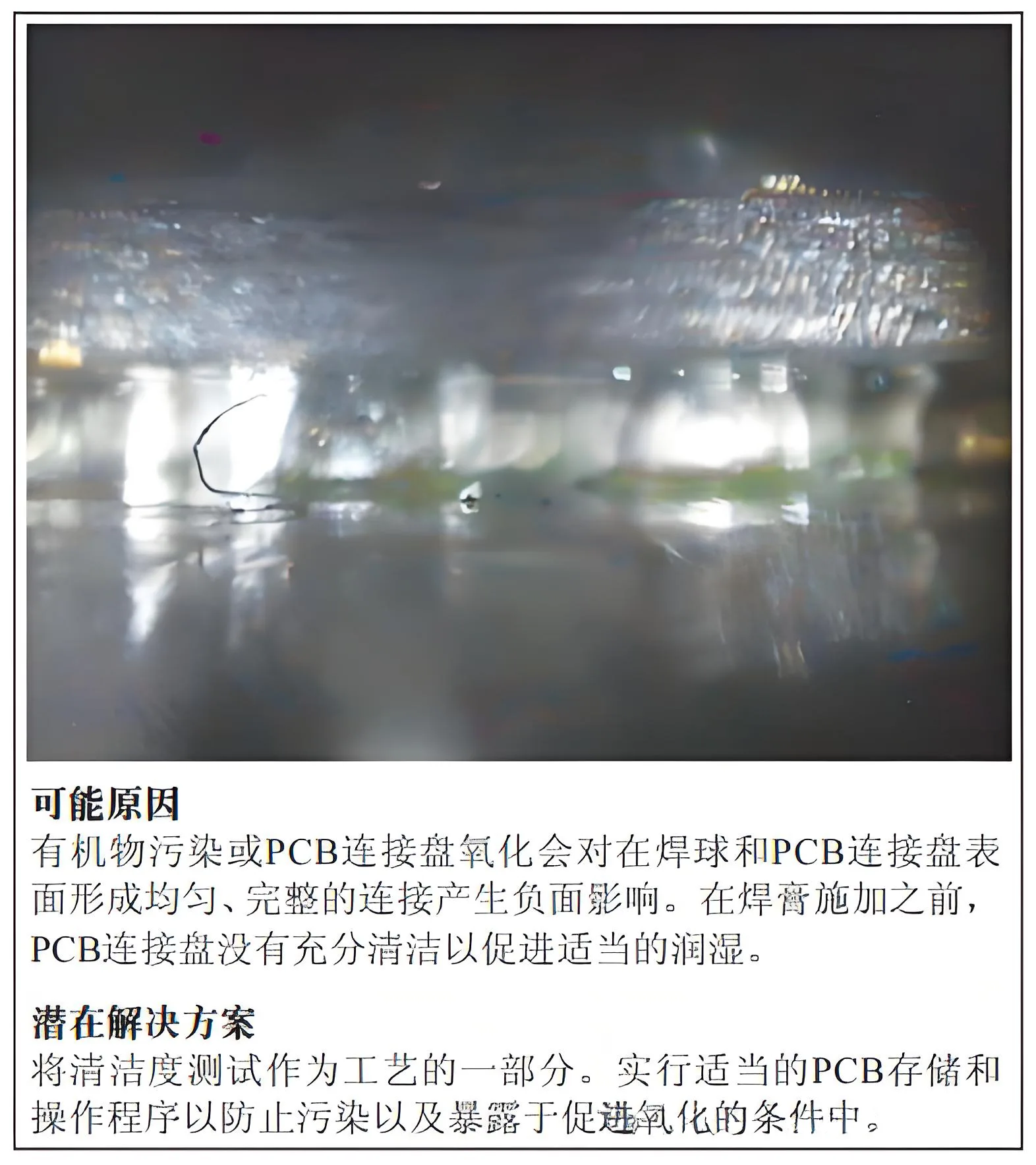

4.8 パッド汚染によって引き起こされる不完全な関節

接続ディスクの汚染による不完全な接続の原因とソリューション

4.9 変形したはんだボールによって引き起こされる汚染

変形したはんだボールからの汚染によるはんだ関節欠陥の原因と溶液

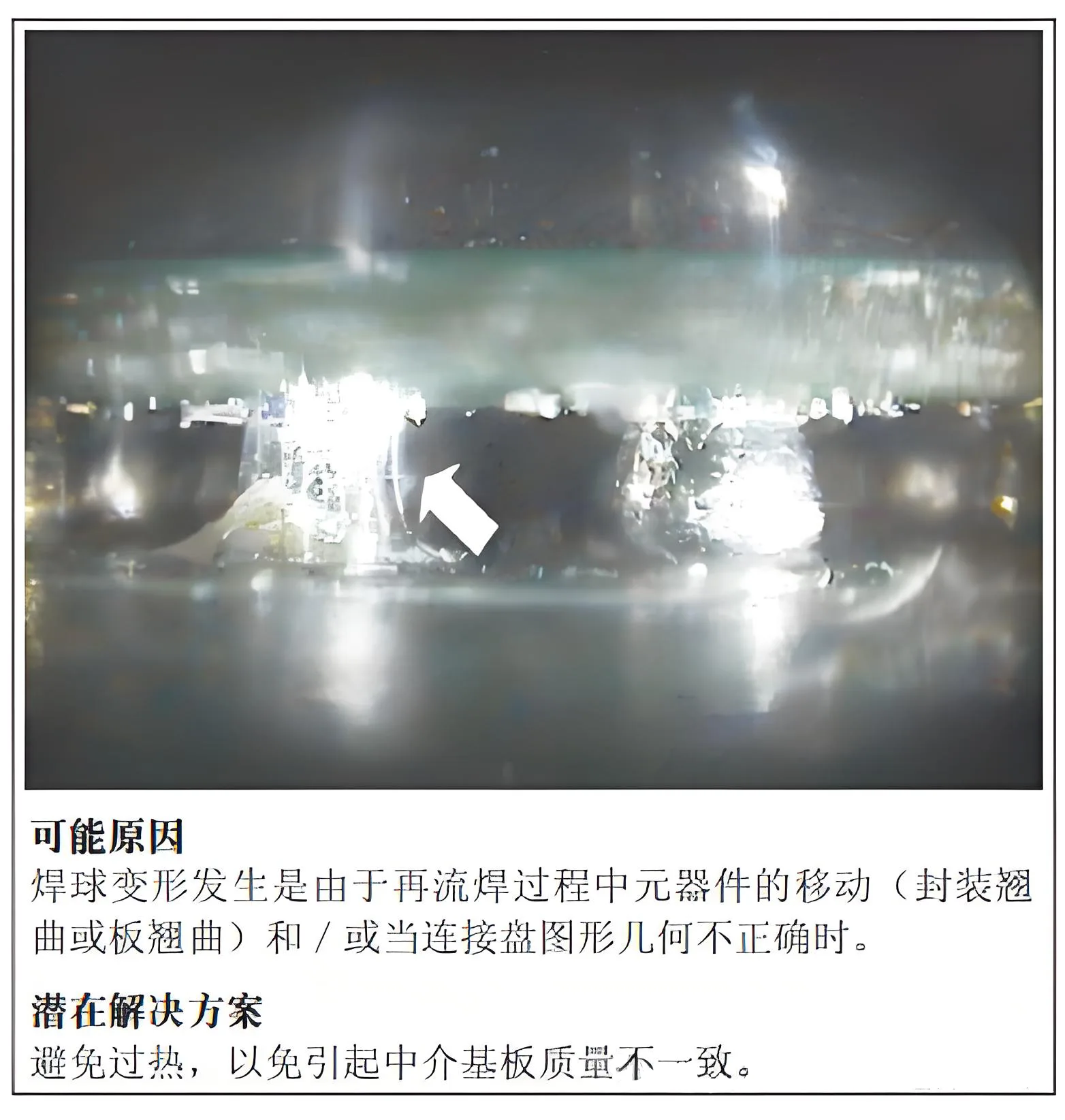

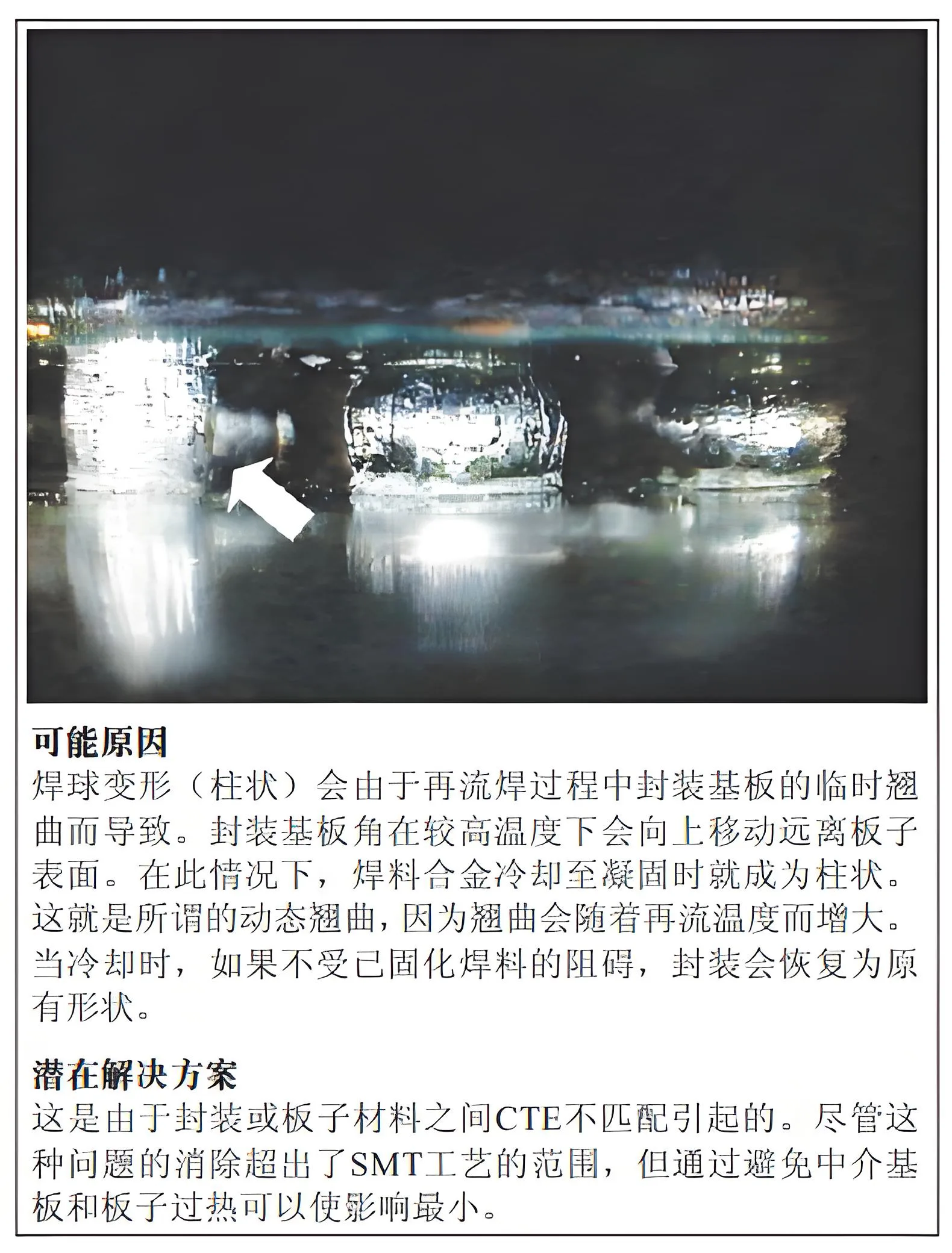

4.10 変形したはんだボール

変形したはんだボールによって引き起こされるはんだの関節欠陥の原因と解

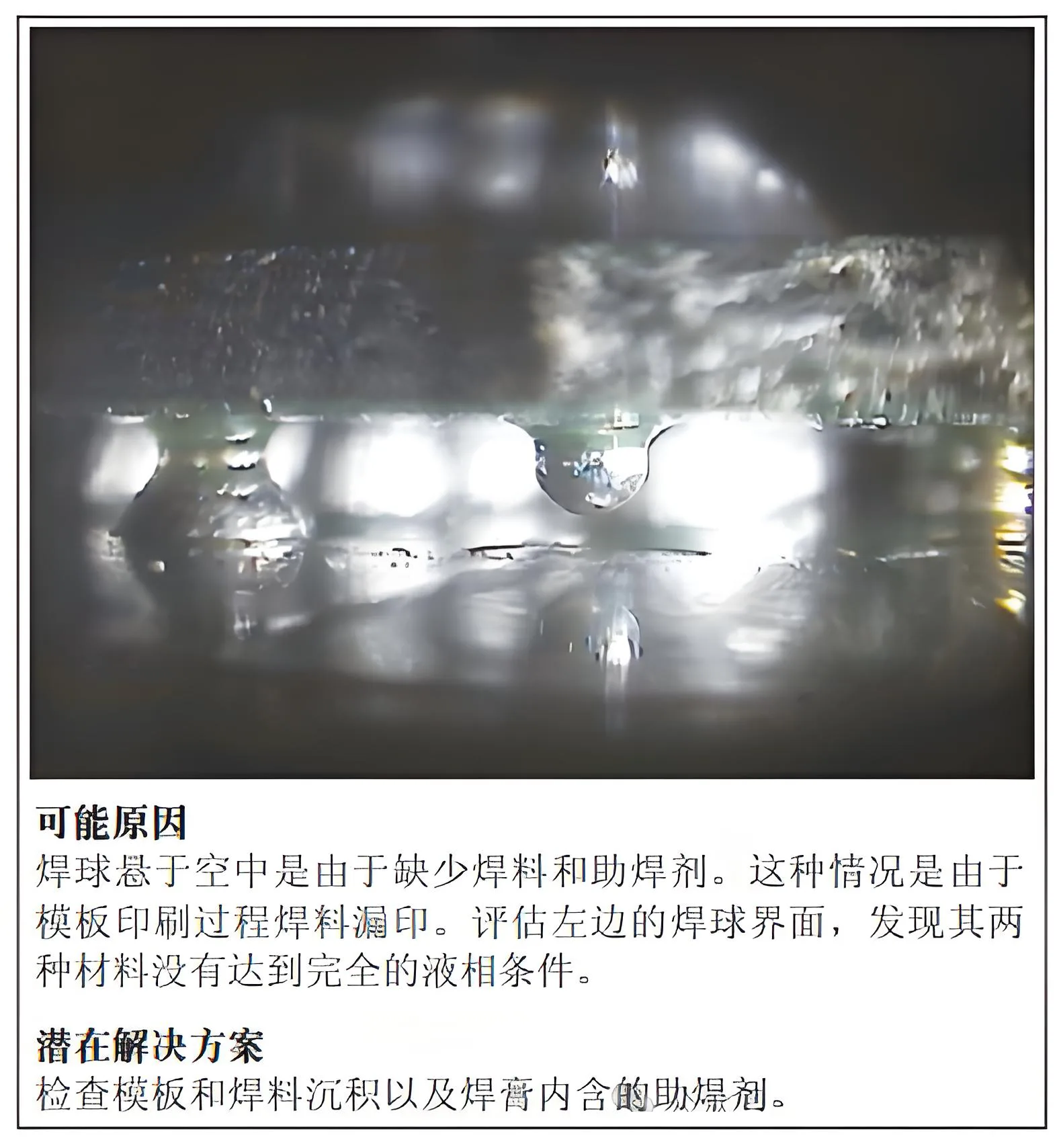

4.11 適切な関節形成には、はんだとフラックスが不十分です

はんだの不十分なはんだとフラックスによって引き起こされるはんだの関節欠陥の原因と解

4.12 ターミナルのコンタクトエリアの削減

末端の接触面積と溶液の減少によって引き起こされるはんだ関節欠陥の理由

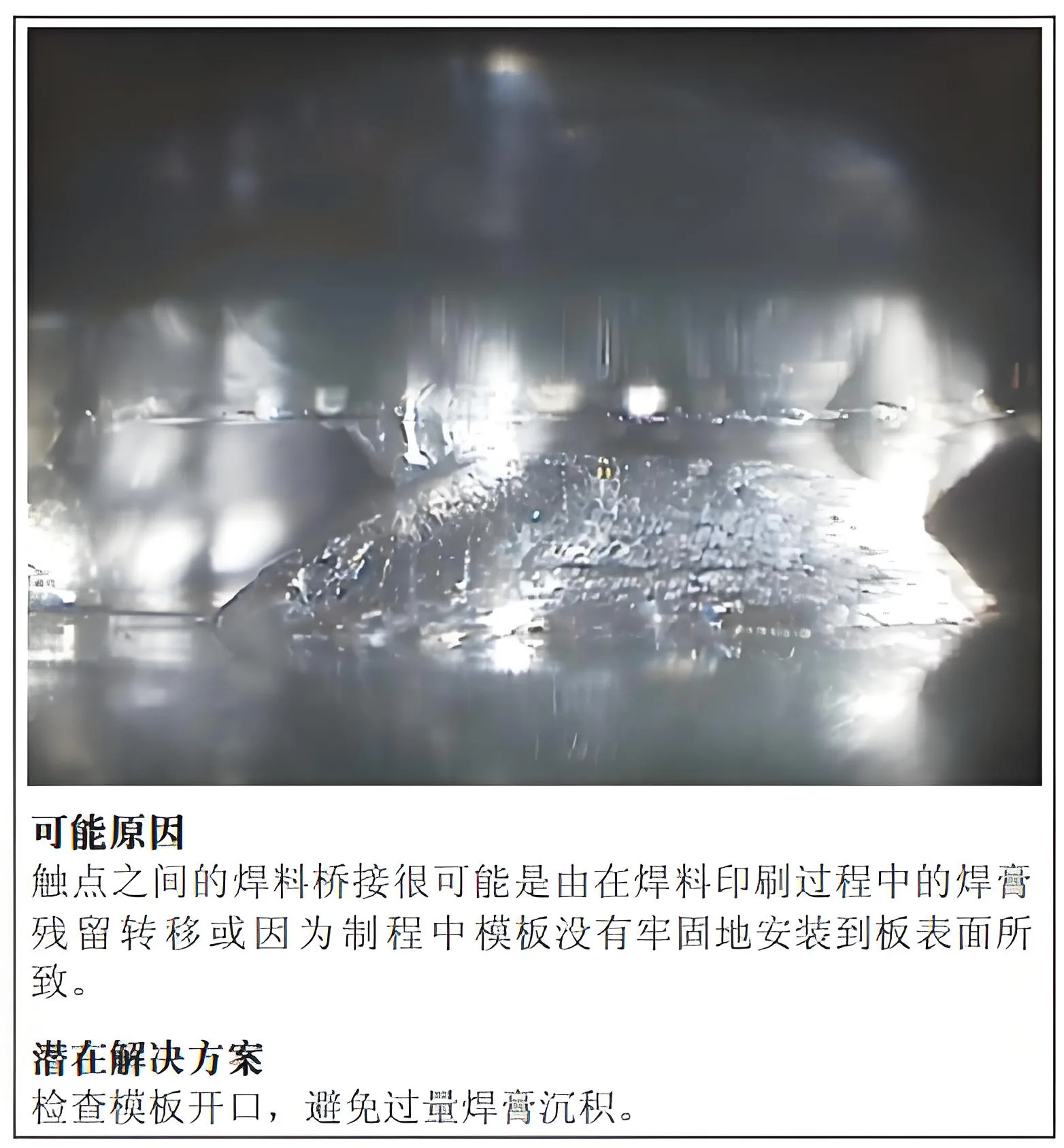

4.13 はんだブリッジ

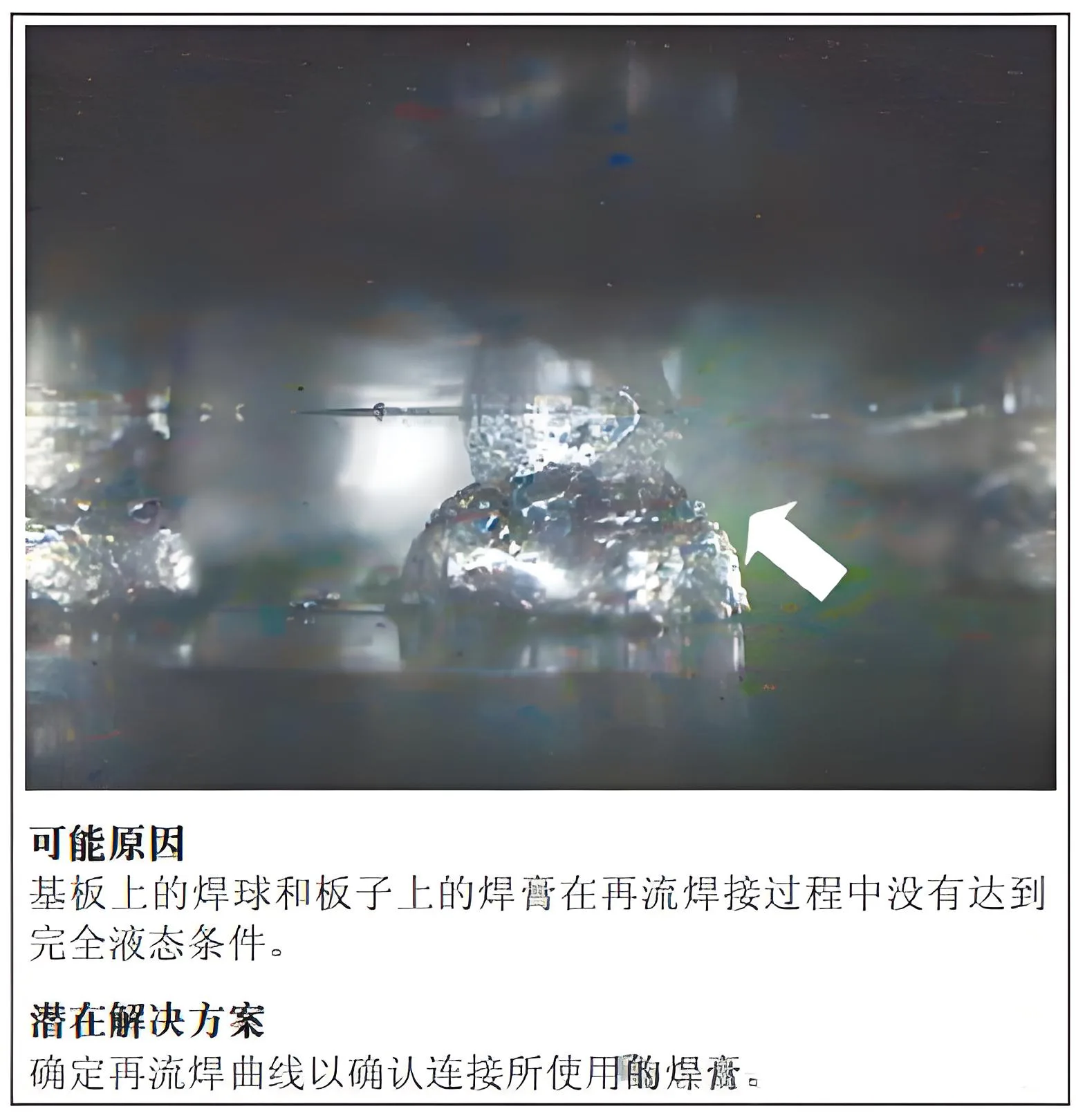

4.14 不完全なはんだリフロー

はんだ反射によって引き起こされるはんだの関節欠陥の理由と解決策

4.15 乾燥はんだジョイント

空のはんだ付けによって引き起こされるはんだの関節欠陥の原因と解

4.16 非湿ったはんだジョイントオープンサーキット

非湿ったオープンサーキットによるはんだ関節欠陥の原因と解決策

4.17 枕エフェクトはんだジョイント (ホップ)

枕効果はんだ接合部とその溶液の形成の理由

UGPCBのロゴ

UGPCBのロゴ