序文

通信製品や電子製品の急速な発展に伴い、, プリント基板の設計 (プリント基板) キャリア基板がより高いレベルとより高密度な構成に移行しているため. 層数の多いバックプレーンまたはより厚いボードを備えたマザーボード, 小さな穴, 情報技術における継続的な技術進歩を背景に、配線の高密度化により需要が増加すると予想されます。, PCB関連の製造プロセスに大きな課題を突きつける.

高アスペクト比 HDI ボード用の電気めっきプロセスの革新.

高アスペクト比のスルーホールにより (HART) システム HDI ボード内, めっきプロセスは、HART 処理と良好な止まり穴めっき結果の両方を満たさなければなりません, 従来の直流めっき法に挑戦をもたらす. HART と止まり穴の相反する要件は、めっきプロセスにおける最大の困難を表しています.

原理の紹介

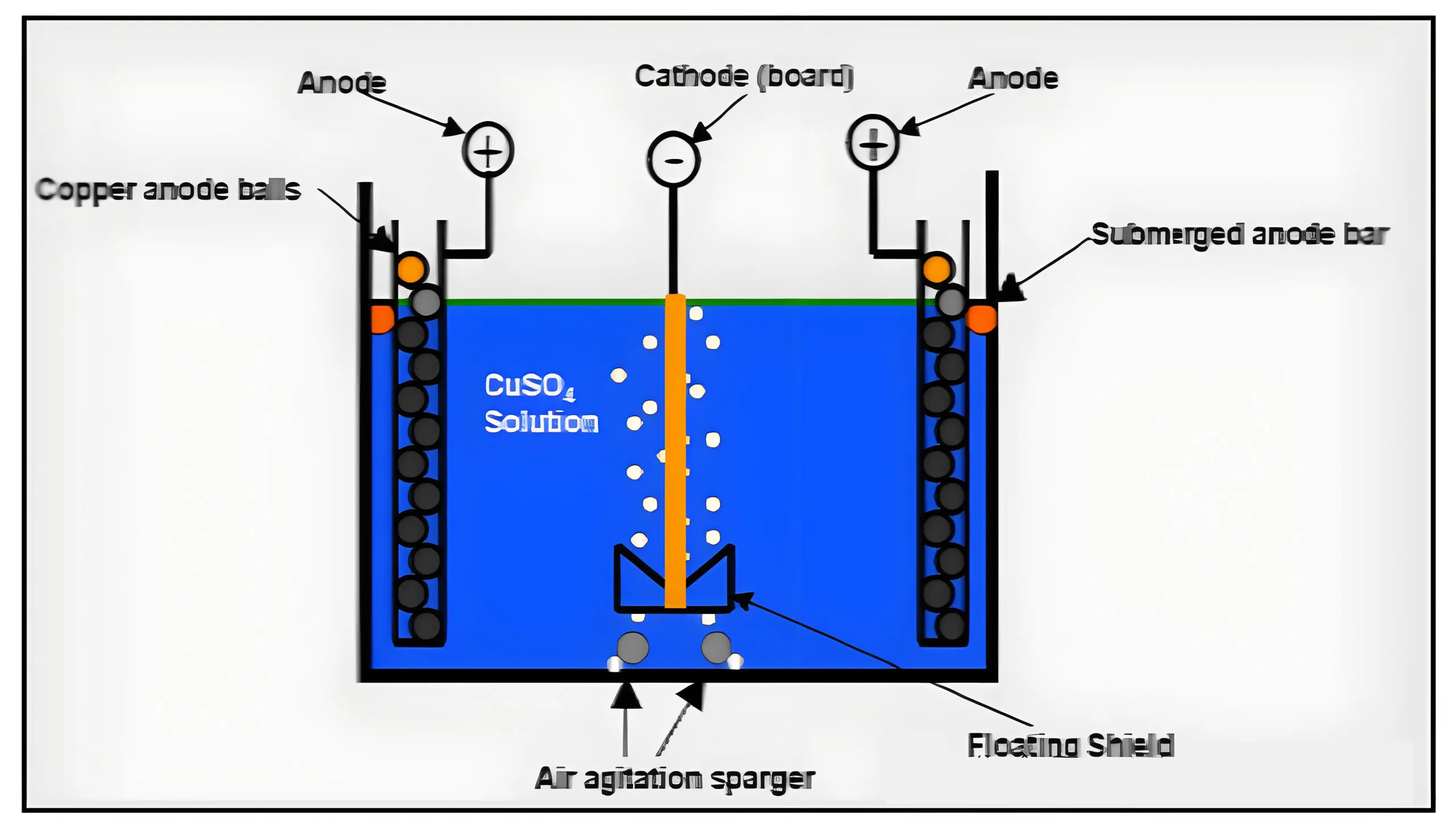

PCBめっきの原理

ソリューションの構成と機能

— CuSO4

めっきに必要なCu2+を供給します, アノードとカソード間の銅イオンの移動を促進する.

— H2SO4

めっき液の導電性を高める.

— Cl–

陽極皮膜の形成と陽極の溶解を助ける, 銅の析出と結晶化を改善する.

— めっき添加剤

めっき層の結晶構造の微細化と深めっき性能の向上.

a.硫酸銅めっき液中の硫酸および塩酸に対する銅イオンの濃度比は、スルーホールおよびブラインドホールの深めっき能力に直接影響します。.

b.銅イオン含有量が高くなると、溶液の導電性が低下します, つまり, より高い抵抗, これは均一な電流分布に悪影響を及ぼします。. したがって, HART用, 銅の含有量が少ない, 高酸溶液システムが必要です.

c.止まり穴の場合, 内部の溶液循環が悪くなるため, 反応を維持するにはより高い濃度の銅イオンが必要です.

したがって, HART と止まり穴の両方を備えた製品は、めっきにおいて 2 つの相反する方向を示します, その困難を構成するもの.

Ⅲ. 実験計画と結果の分析

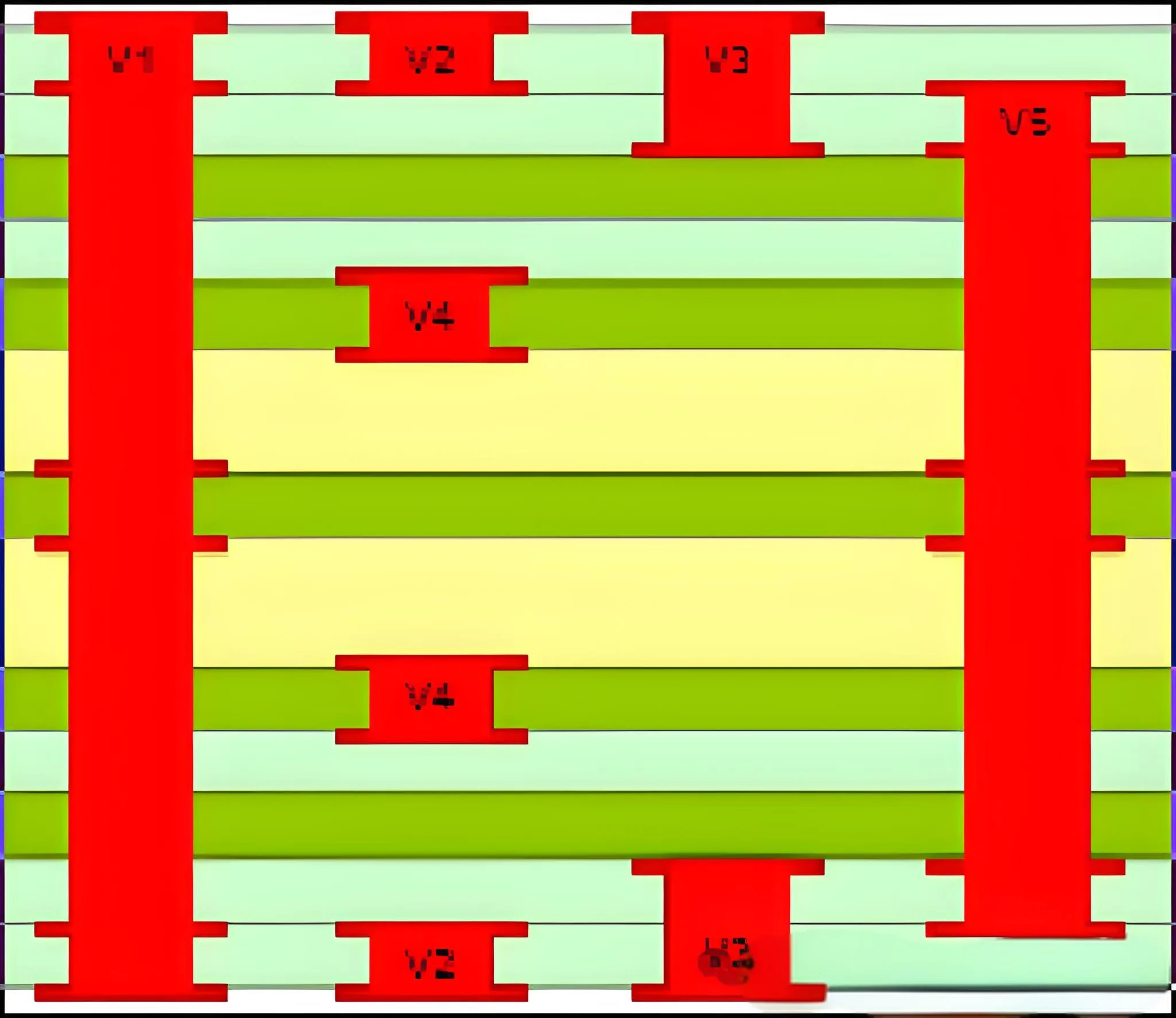

①製品情報

板厚: 2.6mm, 最小スルーホール直径: 0.25mm,

最大スルーホールアスペクト比: 10.4:1;

②止まり穴

1) 誘電体の厚さ 70um (1080pp), 穴径0.1mm

2) 誘電体の厚さ 140um (2*1080pp), 穴径0.2mm

HDIめっき実験結果のアスペクト比に基づく解析

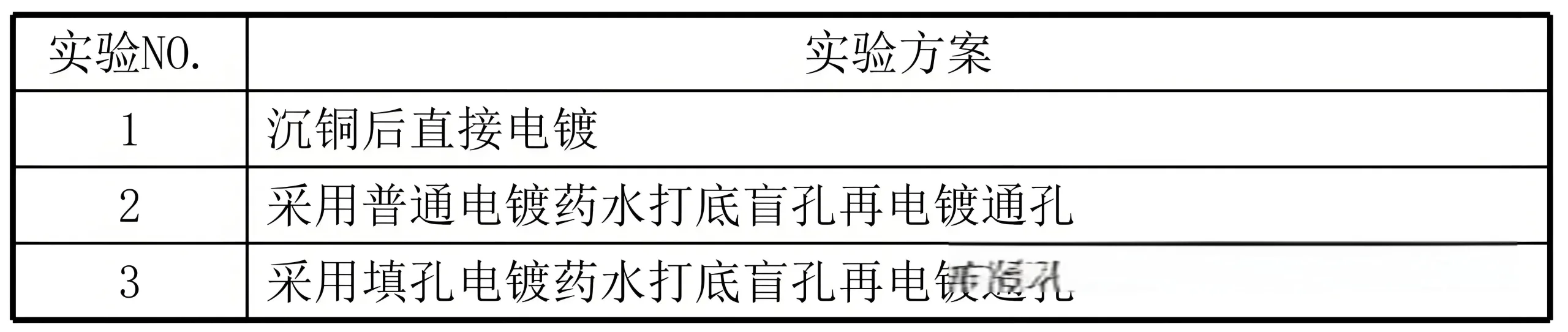

③パラメータ設定計画

HDI電気めっき実験計画

プラン 1

銅蒸着後の直接めっき

高酸を使用する, Hめっき添加剤による低銅液比率; 電流密度 10ASF, めっき時間 180分.

銅蒸着後の直接めっき

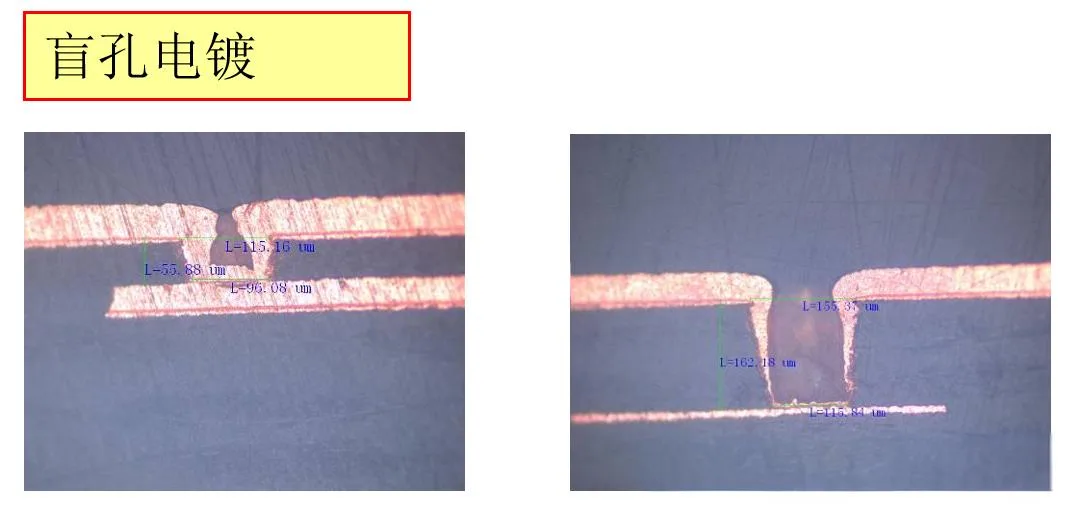

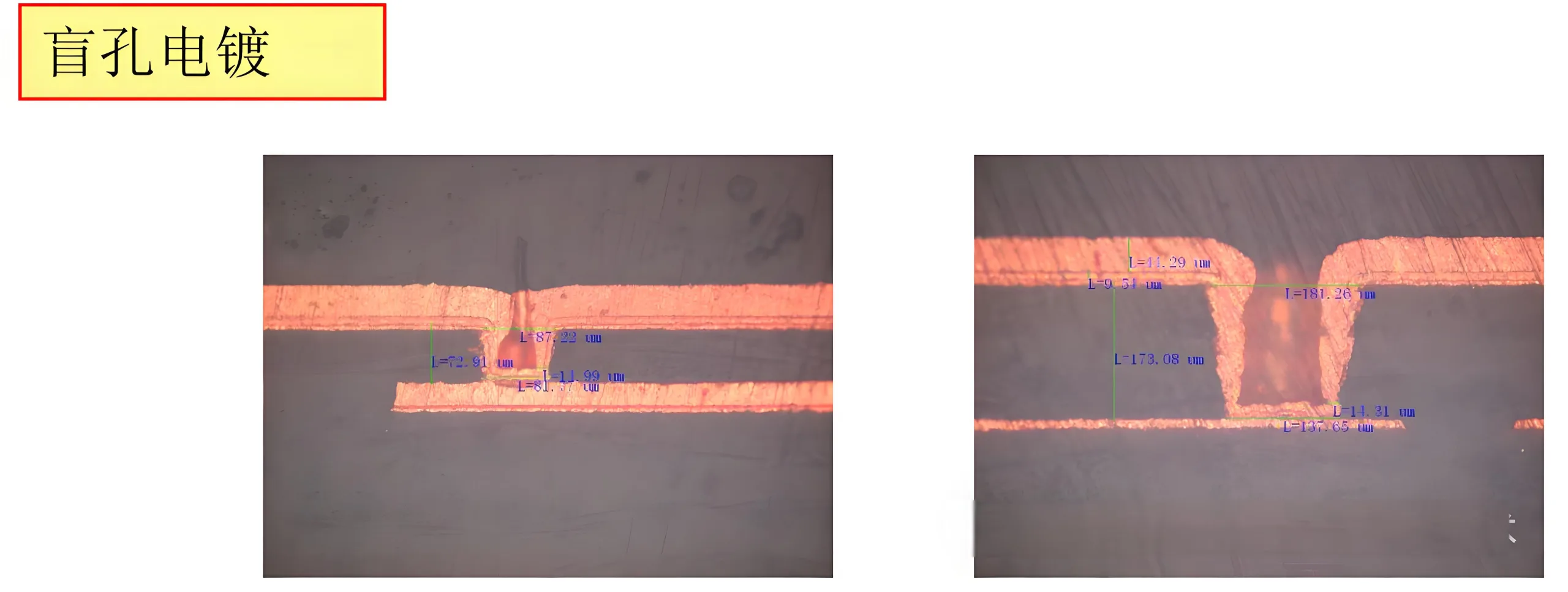

HDIブラインドホールメッキ

1) 誘電体の厚さ 70um (1080pp), 穴径0.1mm: 穴の入り口は密閉されています, 穴底部の銅の厚さ 14-16um

2) 誘電体の厚さ 140um (2*1080pp), 穴径0.2mm: 穴底カニ足, 厚さ4-5μm

— 最終的なオープン/ショートテスト結果

このバッチには、 100% 最終オープン/ショートテストの失敗率, と 70% 特に 0.2mm の止まり穴の位置での故障率 (PP 1080*2).

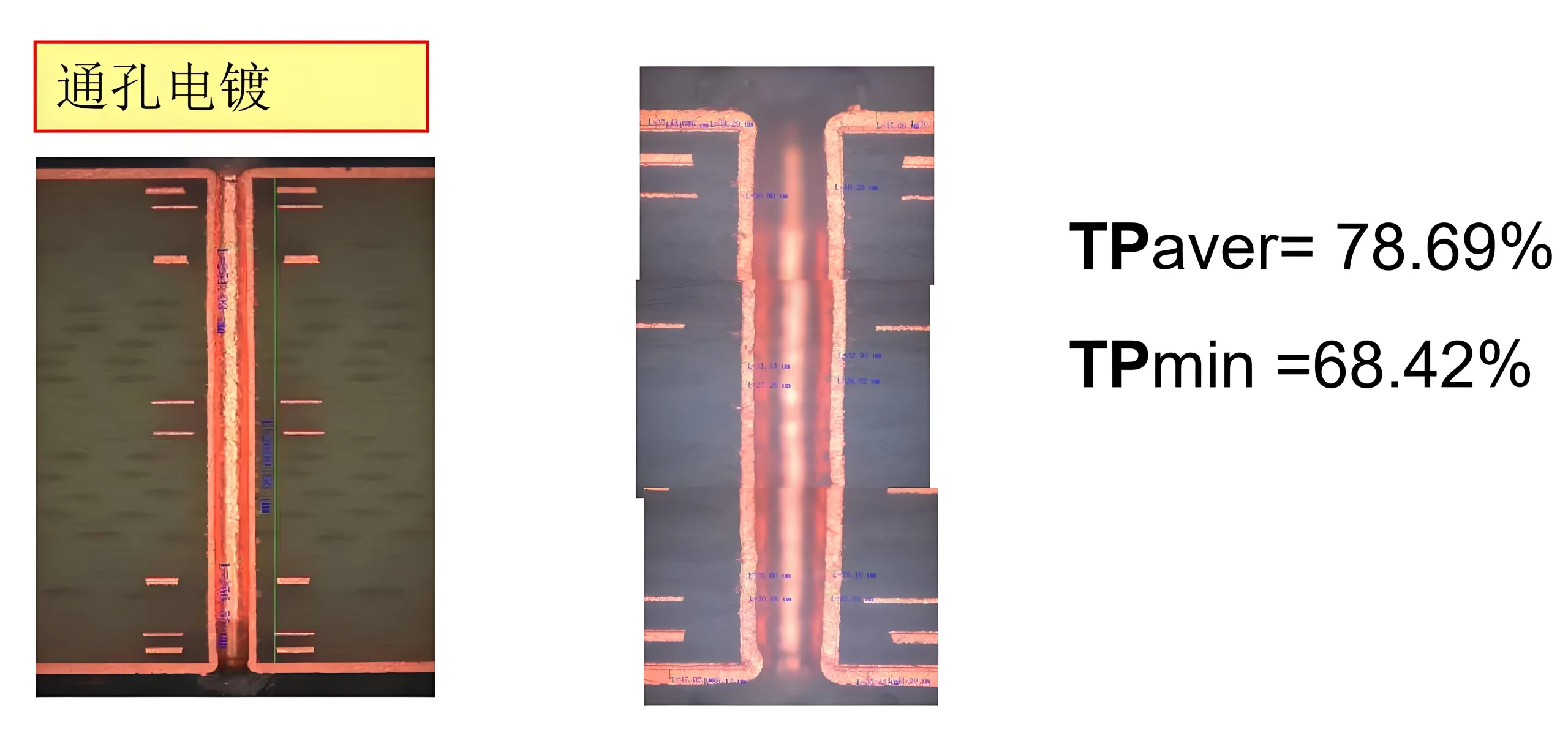

計画 2

止まり穴の標準めっき溶液を使用してテストし、続いてスルーホールめっきを行います。:

1) ベース止まり穴めっきには VCP を使用, 標準的な酸と銅の比率, Hめっき添加剤, 電流密度 15ASF, メッキ時間 30分

2) ドラゴンラインを使って太くする, 高酸, 低銅比率とHめっき添加剤, 電流密度 10ASF, メッキ時間 150分

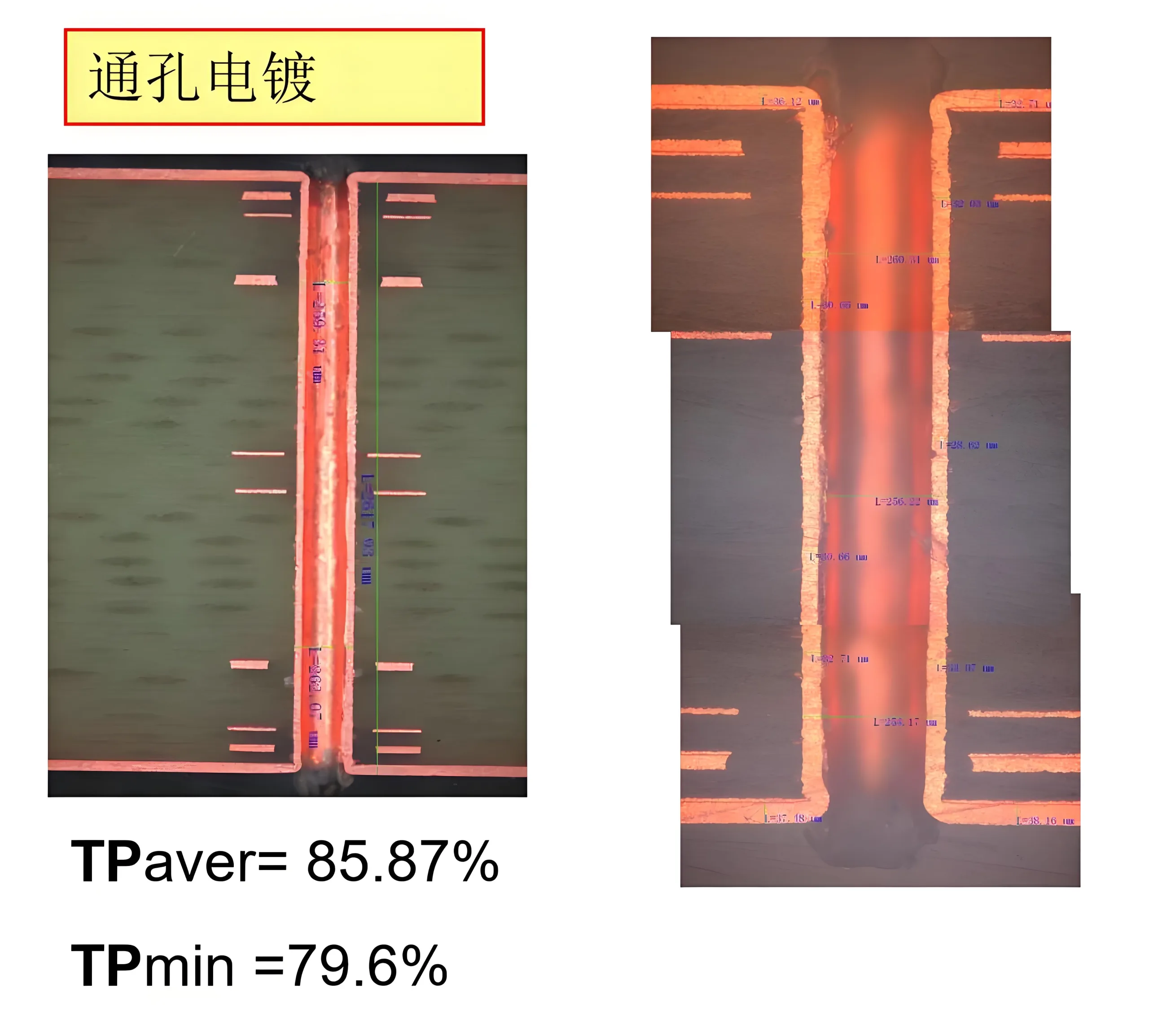

HDIスルーホールメッキ

HDIブラインドホールメッキ

1) 誘電体の厚さ 70um (1080pp), 穴径0.1mm: 穴の入り口は密閉されています, 穴底部の銅の厚さ 14-16um

2) 誘電体の厚さ 140um (2*1080pp), 穴径0.2mm: 穴底カニ足, 厚さ14-16um

— 最終的なオープン/ショートテスト結果

このバッチには、 45% 最終オープン/ショートテストの失敗率, と 60% 特に 0.2mm の止まり穴の位置での故障率 (PP 1080*2).

2 つの実験を比較する, 主な問題は止まり穴のメッキにありました, 高酸であることを検証する, 低銅溶液システムは止まり穴には不向きです.

したがって, 実験3で, 私たちは低酸を選びました, ベースブラインドホールめっき用の高銅フィルホールソリューション, 止まり穴めっきを進める前に止まり穴の底を埋める.

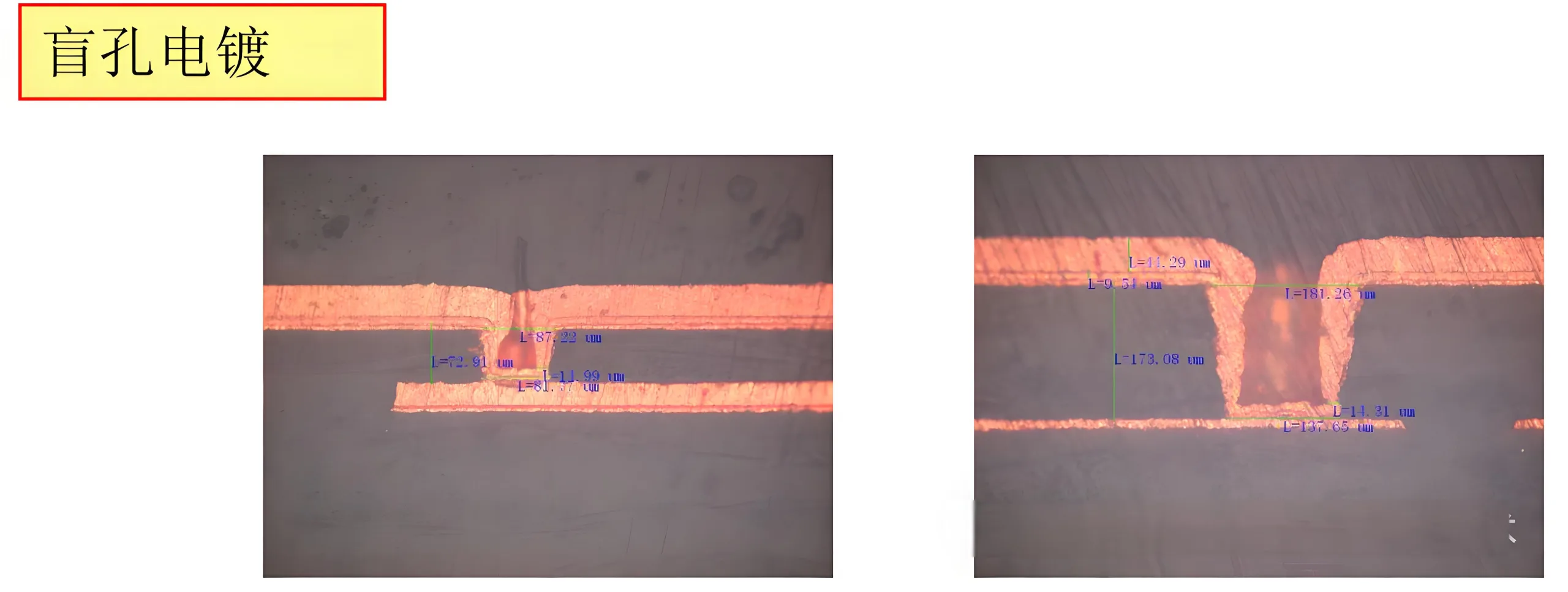

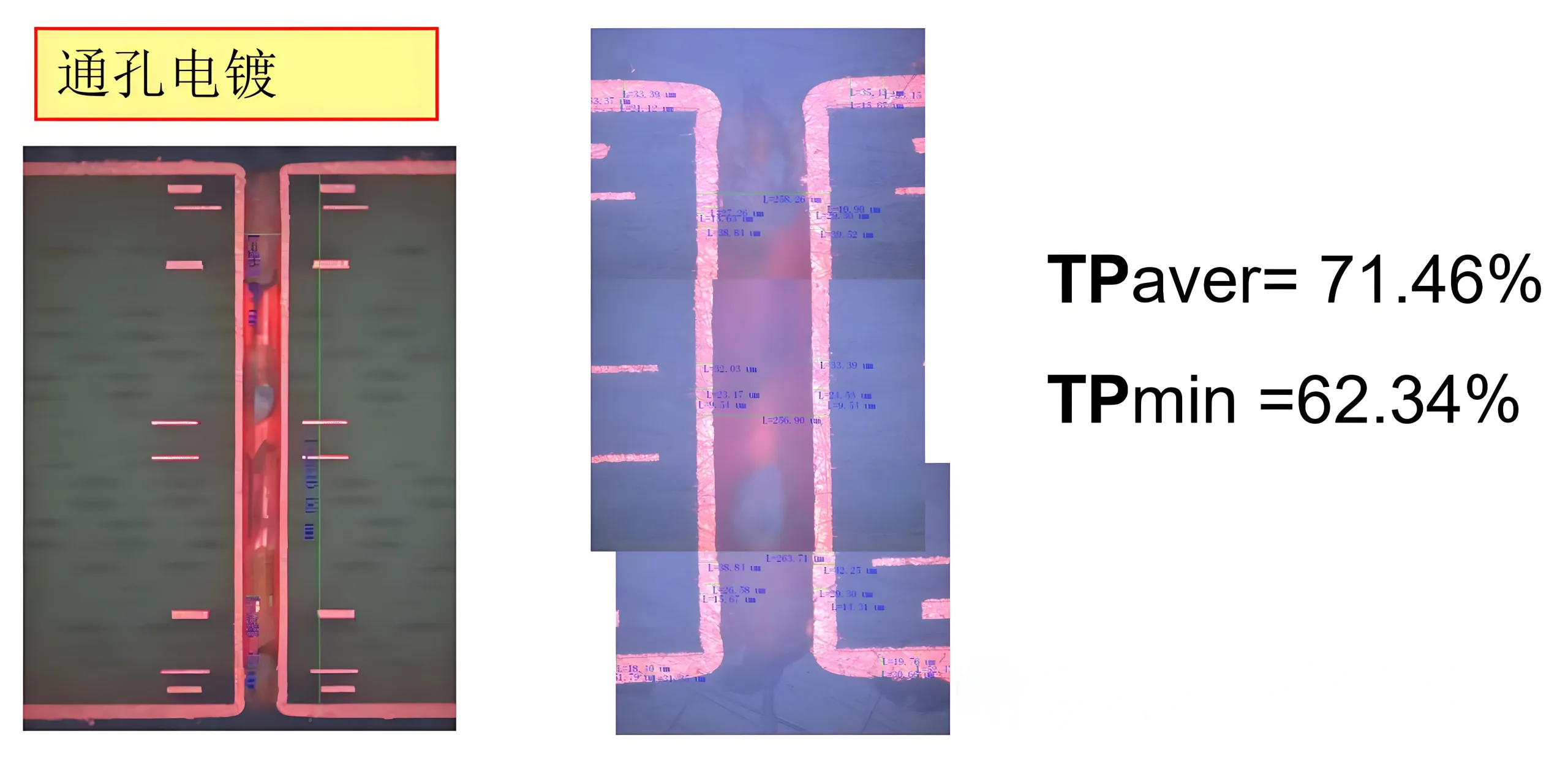

計画 3

ベースの止まり穴めっきにフィルホールめっき溶液を使用し、続いてスルーホールめっきを行う:

1) ベースブラインドホールめっきにはフィルホールめっき溶液を使用してください, 高銅・低酸銅比率とVメッキ添加剤, めっきパラメータ 8ASF@30min+12@ASF30min

2) ドラゴンラインを使って太くする, 高酸・低銅比・Hめっき添加剤, めっきパラメータ 10ASF, メッキ時間 150分

電気めっきの前にスルーホールビアを導電性ベースでめっきする

HDIブラインドホールメッキ

1) 誘電体の厚さ 70um (1080pp), 穴径0.1mm: 止まり穴が埋められました

2) 誘電体の厚さ 140um (2*1080pp), 穴径0.2mm: 止まり穴の厚さ 73.63um

実験計画と結果の分析

実験比較による, 酸と銅の比率やめっき添加剤が異なると、スルーホールめっきと止まり穴めっきにさまざまな影響を及ぼします。. スルーホールとブラインドホールが混在する高アスペクト比の HDI ボード用, スルーホール内の銅の厚さとブラインドホールのクラブフィートの問題に対処するバランスポイントを見つける必要があります。. このような加工表面銅厚は厚くなる傾向にあります, 外層のエッチング要件を満たすために機械的ブラッシングが必要になる場合が多い.

最終の銅破壊テストでは, 3 つのバッチすべてで改善が見られました, 最初と 2 番目のバッチは 100% そして 45% それぞれの故障率, 特に0.2mmの止まり穴の位置では (PP 1080*2) 故障率は 70% そして 60%, 一方、3番目のバッチはそのような問題なく完全に合格しました, を達成する 100% 合格率と大幅な向上を実証.

閉会の辞

この改善により、高アスペクト比の HDI ボードの電気めっきプロセスに効果的なソリューションが提供されます。, しかし、より薄い表面銅の厚さを達成するにはパラメータの最適化が依然として必要である. これが同業者にとって貴重な参考資料として役立つことを願っています, 高アスペクト比の HDI ボード製造のための、短縮され、より管理しやすい処理手順を提供します。.

UGPCBのロゴ

UGPCBのロゴ