導入

パッケージデザインの分野では, 特にワイヤーボンディングにおいて (WB) テクノロジー, ボンドパッド開口部の定義 (BPO) 重要なステップです. 合理的な BPO は、接合プロセスの安定性を確保するだけでなく、パッケージの全体的なパフォーマンスを最適化することもできます。. この記事では、理論分析と実際の計算を通じて、ワイヤー ボンディング パッケージの BPO サイズを科学的に定義する方法について詳しく説明します。.

背景の紹介

金属間化合物に関する記事を書いているとき (IMC) 最近, ワイヤーの直径とフリーエアボールの関係について論じた論文を偶然見つけました。 (FAB) サイズ. この論文では、FAB の直径がワイヤの直径の 2 倍である場合に最適なペアリングが発生すると結論付けています。. この発見は、BPO の定義について深く考えるきっかけとなりました。.

BPO の定義における最初の混乱

3年前, 私が初めてパッケージデザインの分野に足を踏み入れたとき, 私が最初に遭遇した質問は: 25um金線用, BPO サイズはどれくらいにすべきか? 私には何年ものWB経験がありましたが、, このリバースエンジニアリングの質問には依然として課題が残されていました.

最適なFABとボール直径の関係

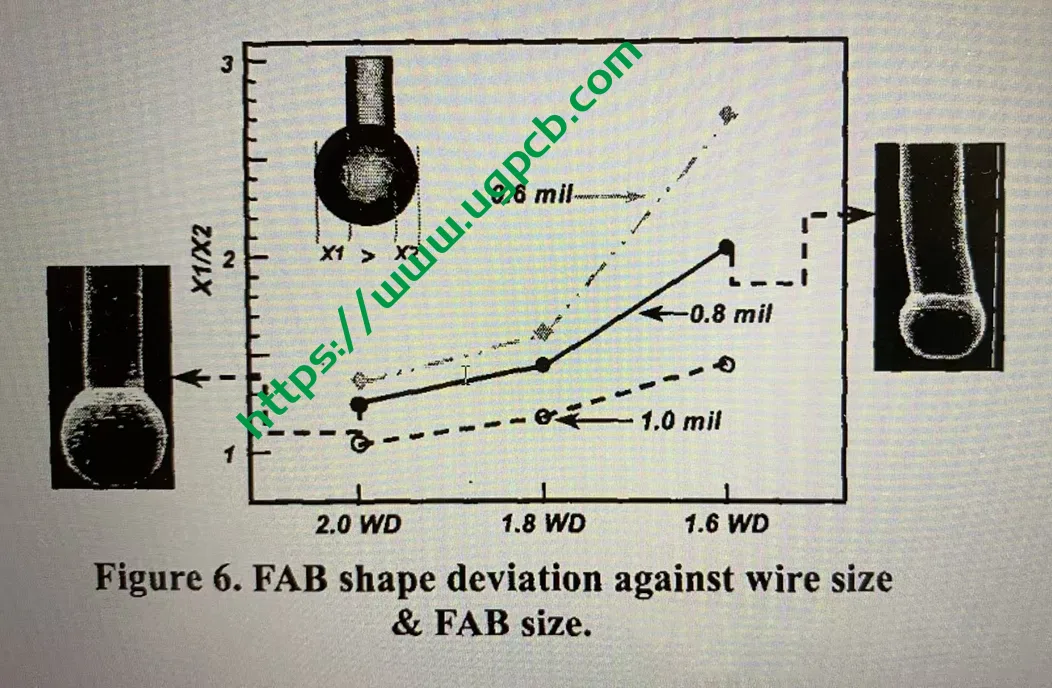

この質問に答えるには, まずは最適なFABとボール直径の関係を調べてみましょう. 以下はWBを専門とする友人から送られてきたチャートです。, FAB ボールの直径と偏芯ボールの関係を示す図:

<画像ソース=”https://example.com/fab-off-center-ball-chart.png” />

チャートから, 次の結論を導き出すことができます:

- 最適な FAB はワイヤ直径の 2 倍です (WD), つまり, X1:X2 アプローチ 1:1.

- ワイヤ径が小さいと、中心からずれたボールが発生しやすくなります.

- X1 の付いたボール:X2 比率が次より大きい 2:1 オフセンターボールとみなされます. したがって, ワイヤー径が0.8milより大きい場合, ボール径は1.6WD~2.0WDを推奨します。. 線径が0.6milまで下がった場合, この範囲は1.7WDから2.0WDまで狭まります.

SPT の式とパラメータの分析

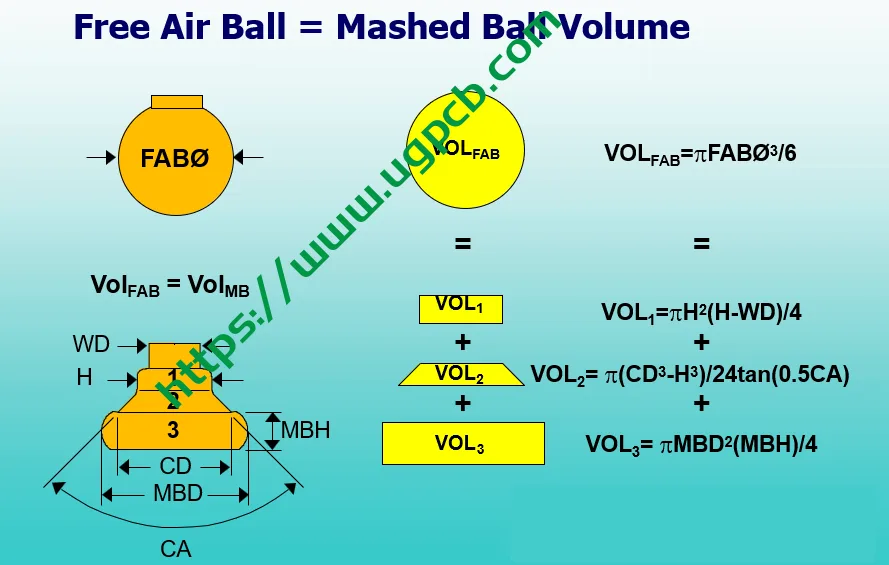

最適なボール径範囲を確立, SPT が提供する公式を使用して最適なボール サイズを計算できます。 (有名な半導体パッケージング装置サプライヤー). この式では複数のウェッジパラメータが導入されています, Hを含む (くさびの高さ), CD (くさびの直径), カリフォルニア州 (くさび角), MBD (ボールの直径), とMBH (ボールの厚さ).

最適なパラメータの基準値

H: 最適な値は 1.4 ワイヤー直径の倍, 最小限の 1.2 回. 小さすぎると、ループ加工時のワイヤ送給が困難になる可能性があります, 一方、大きすぎるとループが不安定になる可能性があります. したがって, ワイヤーアークが密集した製品の場合, H は 1.2WD または 1.3WD とみなされることが多い.

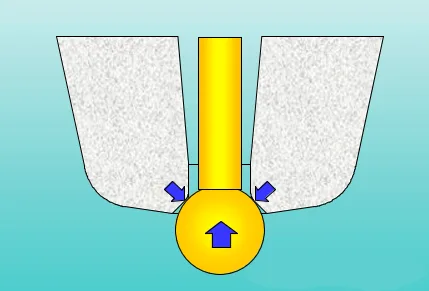

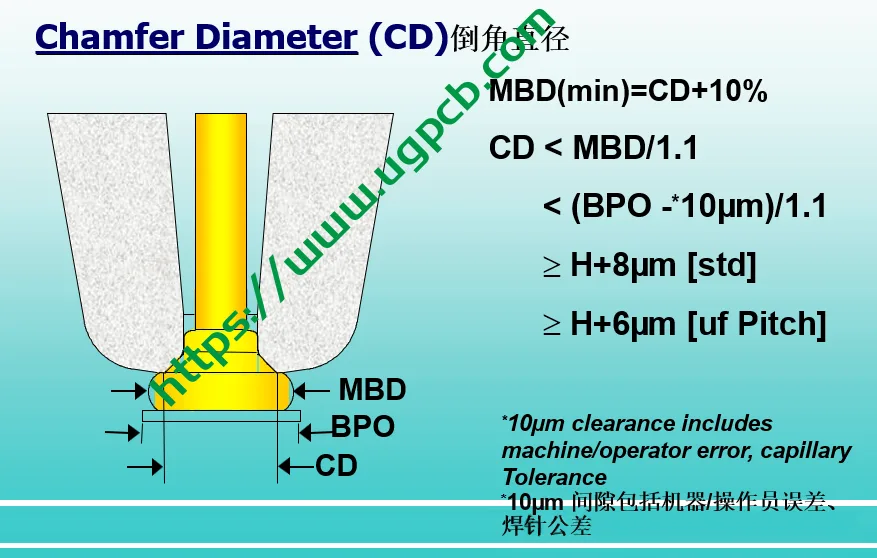

CD: WBプロセス内, FAB は CD に等しい. このサイズの一致により、ボンディング中に CD のベベルが FAB をより確実にグリップできるようになります。, ボールの滑りとそれに伴う異常の防止.

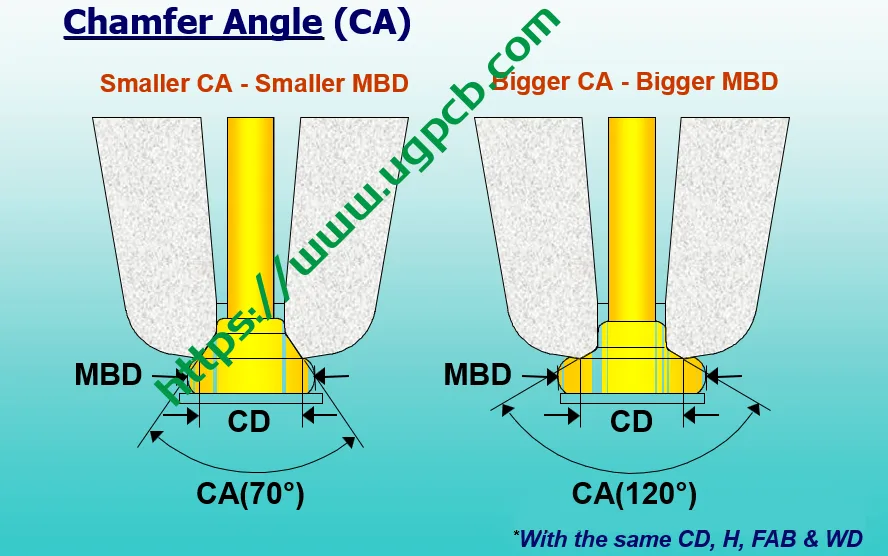

カリフォルニア州: 主に FAB ボールをグリップする機能を持ち、プロセス終了時のボールの成形とエネルギー出力に影響を与えます。. 一般的な CA には 70° が含まれます, 90°, と120°, 90°が最も一般的です, 70° 小さなボール用, 大きなボールの場合は 120°.

MBDとMBH: ボールの直径とボールの厚さ. 経験式 MBH/MBD=0.18~0.3, いつもの 0.25 を参考値とします. この比率で, ボールの底面を比較的平らにするのは簡単です, これは、亀裂を改善し、均一な IMC を得るためにより重要です。.

BPO サイズの計算例

以下では、推奨 BPO 値を計算するための例として 20um のワイヤ直径を取り上げます。.

FAB サイズを定義する

FABサイズは1.6WD~2.0WDの範囲でお選びください。. チップに十分な予約領域がある場合, 2.0WDを直接選択; 最高のコストパフォーマンスを実現したい場合, 中間値の1.8WDもお選びいただけます. 現時点では, X1:X2 について 1.5, プロセスのデバッグを実装するのがより簡単です. 1.8WDを例に見てみましょう, つまり, FABは36umです.

CDを計算する

通常は FAB=CD+1um が使用されます, 機器のボールサイズの公差を考慮して. したがって, CDは35umとして扱われます.

他のパラメータを決定する

H: 1.4WDに乗る, つまり, 281つ.

カリフォルニア州: 最も一般的な 90° を選択します.

MBH/MBD: 取る 0.25.

MBDと押出アルミニウムのサイズを計算する

上の式によれば, MBD は約 44um に等しいと計算できます。. アルミ押出形材について, 加工経験がない場合, 押出アルミニウムのサイズは、ボール サイズに各辺 2 ~ 3um を加えたものとして定義できます。. ここでは 3um を直接取得します.

機器の公差を考慮する

設備公差とは主にX/Yの溶接精度を指します。, 装置自体の作業台モーターの精度を組み合わせたもの, レンズ認識精度, 加工中の製品の揺れや. 現在市場で主流のWB装置の精度は±2um~±2.5umとなっています。, したがって、大きい方を直接取得します.

BPO サイズの計算

ついに, 20um ワイヤに適した最適な BPO サイズは 55um です.

注意事項とまとめ

金線と銅線の違い: 金線と銅線ではアルミ押出のデバッグや溶接難易度のデバッグに大きな違いがある. この記事で取り上げたパラメータはすべて中間値です, 自社製品の加工知識が豊富であるという事実に基づいています。 0. 実際的な問題が発生した場合, プロセスのデバッグ用にさまざまなパラメーターを持つスプリッターを選択できます.

包装工場の設計ルールの限界: 包装工場によって提供される設計ルールは、通常、そのプロセス能力の限界までマークされています。. したがって, 使用する場合はリスクを慎重に評価する必要がある.

十分に合理的で根拠のあるソリューションが実装されている: ソリューションが実装されるとき, それは十分な根拠があり、その後のリスクを評価および判断する必要があります。. このようにして, たとえ予期せぬ外的要因が起こったとしても, チームはそれらを受け入れることができます.

UGPCBのロゴ

UGPCBのロゴ