概要

現代の電子製品の精密な構造において, プリント基板 (プリント基板) 極めて重要な役割を果たします. コンポーネントのキャリアおよび回路信号の伝送ハブとして, PCBの品質と信頼性は、機器全体のパフォーマンスと寿命を直接決定します. しかし, 高性能と低コストを追求しながら, PCBは必然的に生産とアプリケーション中にさまざまな障害の問題に遭遇します. これらの障害の問題は、製品の機能的実現に影響するだけではありません, しかし、安全上の危険ももたらすかもしれません. PCB障害の謎を明らかにするため, この記事では、障害分析テクノロジーを深く詳しく調べます, これは、電子製品の目に見えない保護者のようなものです, PCBの品質管理と信頼性の改善を護衛します.

1. 外観検査: 故障場所の予備的な調査

外観検査は、PCB障害分析の最初のステップです. 目視検査を通じて、またはステレオ顕微鏡や金属顕微鏡などのツールの使用, 汚染, 腐食, 爆発位置, PCBの回路配線がチェックされます. このステップは、故障サイトをすばやく見つけ、障害モードを事前に決定することを目的としています. 例えば, 爆発が特定の領域に集中しているのか、それとも不適切なアセンブリプロセスによって引き起こされるのかを観察します. 外観検査は簡単ですが, これは、その後の詳細な分析の基礎です.

2. X線蛍光鏡検査: 内部欠陥の蛍光透視レンズ

外観検査では見られない内部欠陥について, X線蛍光視鏡システムは、強力なアシスタントになります. 異なる材料によるX線の吸収速度の差を使用することにより, X線蛍光視鏡システムは、PCBAはんだジョイントの内部欠陥をはっきりと検査することができます, スルーホールの内部欠陥, 高密度パッケージデバイスのはんだジョイントの品質. テクノロジーの開発により, 産業用X線蛍光透視装置は、ミクロンレベルの解像度を持ち、3次元および5次元イメージングに向かって移動しています. 5次元の機器は高価ですが, その強力な検出機能は印象的です.

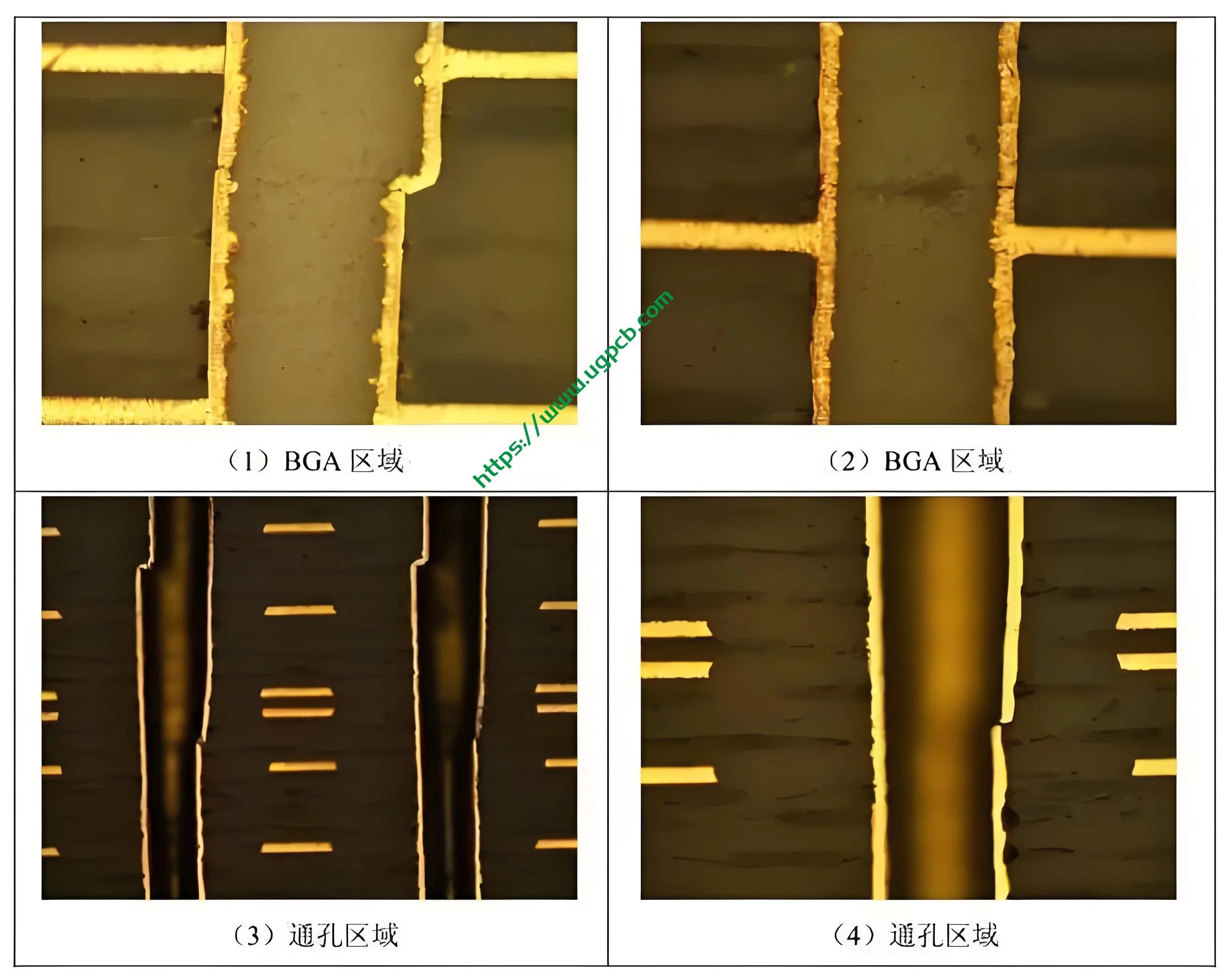

3. スライス分析: 微細構造の探索の旅

スライス分析では、一連の複雑なステップを通じてPCB断面の微細構造情報を取得します. この方法は破壊的ですが, スルーホールやメッキなどの重要な部品の顕微鏡品質を明らかにすることができます, 品質改善のための貴重な根拠を提供します. スライス分析には高い技術的要件があり、IPC標準に従って厳密に実装する必要があります.

4. 音響顕微鏡のスキャン: 非破壊検査のための強力なツール

スキャン音響顕微鏡は、材料インターフェイスを反映する高周波超音波の原理を使用して、コンポーネントの欠陥を検出します, 材料, およびPCB. その画像は、赤い警告色で欠陥をマークします, これは、多層高密度PCBの爆発や剥離などの問題の検出に特に適しています. リードフリープロセスの下, スキャン音響顕微鏡の利点は特に顕著です, 吸湿性プラスチックシールデバイスまたは基板の内部剥離と亀裂を効果的に検出できます.

5. 顕微鏡赤外線分析: 有機汚染物質の探偵

顕微鏡赤外線分析は、赤外線分光法と顕微鏡検査を組み合わせて、異なる材料による赤外線スペクトルの吸収の違いを使用して、材料の化合物組成を分析する. この技術は、主にパッドまたははんだ接合部の表面にある有機汚染物質を検出し、腐食またははんだの不良の原因を分析するために使用されます. 顕微鏡赤外線分析は、微量汚染物質の検出に効果的な手段を提供します.

6. 走査型電子顕微鏡分析: 細かい構造に関する洞察

走査型電子顕微鏡 (どれの) 障害分析のための重要なツールです, 表面の形態を観察するために数十万回拡大することができます, 金属構造, およびサンプルの化学組成分布. PCB分析で, SEMは、パッドの表面形態を観察するためによく使用されます, はんだジョイントの金属間化合物, そしてブリキのひげ, 等, 故障メカニズムの分析のための直感的な証拠を提供する. SEM画像には大きな被写界深度があり、不均一なサンプルの分析に適しています, 金属構造など, 顕微鏡破壊, 等.

7. X線エネルギースペクトル分析: 要素分布の明らかな人

SEMと一致するX線エネルギー分光計は、サンプル表面の要素の組成と分布を分析できます. ポイント分析を通じて, ライン分析, および表面分析, エネルギー分光計は、要素の異なる分布情報を取得できます, パッドの表面組成の分析とはんだの原因の調査に強力なサポートを提供する.

8. 定性的および定量的要素分析

光電子分光法は、原子の内側シェル電子の結合エネルギーを測定して、定性的および定量的要素分析を実行する. XPSは、浅い表面の元素分析に特に適しています (数ナノメートル) サンプル表面の, また、元素の化学価の状態に関する情報を提供することもできます.

PCB分析におけるアプリケーション

PCB分析で, XPSは主にパッドコーティングの品質を分析するために使用されます, 汚染物質, および酸化度, はんだが不十分な根深い原因を明らかにします.

9. 熱分析微分走査熱量測定 (DSC)

物理的な熱特性に関する洞察, 化学薬品, および熱力学的特性

DSCは身体を研究しています, 化学薬品, 物質と参照物質の間の電力差と温度関係を測定することにより、材料の熱力学的特性.

PCB分析におけるアプリケーション

PCB分析で, DSCは、主にポリマー材料の硬化およびガラス遷移温度の測定に使用されます. これらの2つのパラメーターは、後続のPCBプロセスの信頼性にとって重要です.

10. 熱機械分析器 (TMA): 変形性能のテストベンチ

変形性能の測定

TMAは、固体の変形性能を測定するために使用されます, 液体, 熱または機械的な力の下のゲル.

PCB分析におけるアプリケーション

PCB分析で, TMAは、主にPCBの線形膨張係数とガラス遷移温度を測定するために使用されます. 過度に大きな膨張係数を備えた基質は、溶接とアセンブリ後に金属化された穴を破壊して故障させる可能性があります. したがって, TMA分析は、PCBの信頼性を確保するために非常に重要です.

結論

科学技術の護衛と, PCBの品質は着実に改善されています. 高密度と高性能に向けて電子製品の開発により, 鉛フリーやハロゲンフリーなどの環境保護要件の導入, PCB障害の問題はますます複雑になっています. 上記の障害分析技術を包括的に適用することにより, PCB障害のメカニズムと原因を深く探ることができます, 品質管理の科学的根拠を提供します, したがって、同様の問題の再発を避けます. これらの技術は、電子製品の目に見えない保護者のようなものです, 電子製品の品質と信頼性を静かに守っています, エレクトロニクス業界の開発と進歩を促進する.

UGPCBのロゴ

UGPCBのロゴ