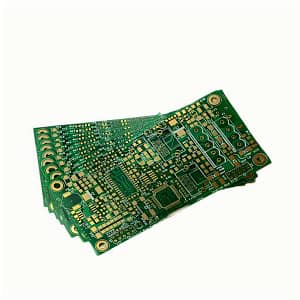

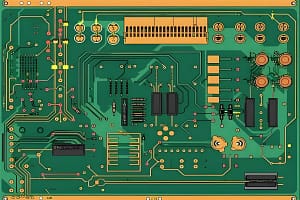

2 上面と底面を含む両面に銅がコーティングされた層PCB. 最も一般的で一般的な PCB 回路基板です. 絶縁基板の両面に導電性グラフィックが付いています。, 両側の電気接続は主にビアまたはパッドを介して接続されます. 両面配線できるので, 配線の難しさが大幅に軽減されます, それで広く使われています.

両側に配線があります 2 層PCB, ただし、両側のワイヤーを使用する必要があります, 2 つの層間に適切な回路接続が必要です. これ “橋” 回路間の穴をパイロットホールといいます. ガイド穴は、PCB 基板上の金属で満たされるか、金属でコーティングされる小さな穴です。, 両側のワイヤーで接続できます. 両面基板の面積は単板の2倍となるため, 両面基板により、単板での千鳥配線の困難を解決 (穴を通して反対側に接続できます), 単一パネルよりも複雑な回路に適しています。.

の違い 2 層PCB対 4 SMT プロセスにおける層 PCB

2 層PCB

と比較して 4 層PCBボード, 両面PCBボードはシンプルなデザインのため使いやすいです. 単一パネルほど単純ではありませんが、, 両面入力機能を犠牲にすることなく、可能な限りシンプルです。. 複雑さが軽減されることで、価格も同様に下がります, しかしこれは、4 層 PCB ボードよりも可能性が低いことを意味します。. しかし, 業界で最も一般的に使用されている回路基板として, その大きな利点は、信号伝播遅延がないことです。.

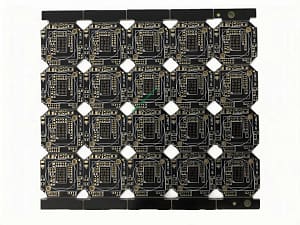

4 層PCB

4 層基板 PCB は両面 PCB 基板よりも表面積が大きくなります。, 配線が増える可能性が高くなります. したがって, より複雑な機器に非常に適しています. 複雑さのため, 生産コストは高くなり、開発は遅くなる. また、伝播遅延や相互影響が発生する可能性が高くなります。, 合理的なデザインは非常に重要です.

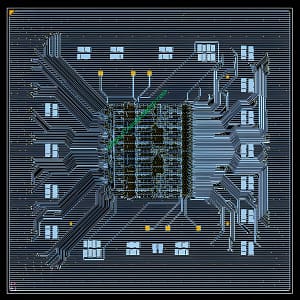

2 層 PCB 設計ルール – ビアとパッド

ビアはスルーホールと呼ばれます, 貫通穴に分割可能, 止まり穴, そして埋められた穴. 主にネットワークのさまざまな層のワイヤを接続するために使用されます。. プラグインホール溶接エレメントとしては使用できません. ビアホールの直径は製造時に制御されません.

パッドはピンパッドと表面ボンディングパッドに分けられます. ピンパッドには溶接穴が付いています, 主にピン部品の溶接に使用されます。. 表面接合パッドには溶接穴がなく、主に表面接合部品の溶接に使用されます。.

パッド穴の直径は生産時に制御されます。, 公差±0.08mm.

ビアは主に電気接続の役割を果たします. 実際の制作では, 穴を増やして穴を閉じるナイフの生産を補う可能性があります, 刃物の本数が減り、作業効率が向上します。, または、生産要件を満たすために線間隔と線幅スペースが限られているため、開口部を小さくすることもできます。.

一般的にビアの口径は小さい, 製版プロセスが達成できる限り、通常はこれで十分です. ビア表面はソルダーレジストインクでコーティングしてもしなくてもよい; パッドは電気的接続の役割だけでなく、機械的な固定の役割も果たします。. パッドの開口部は、コンポーネントのピンを通過するのに十分な大きさでなければなりません。, さもないと, 生産上の問題が発生する可能性があります; 加えて, パッド表面にソルダーレジストインクが付着してはいけません, 溶接に影響が出るので. 穴公差はプラスマイナス0.08mmまたは大小の管理となります。. これにより取り付けが緩むことになります.

2 層PCBの製造プロセス

PCB銅クラッドシートの両面切断, ドリル基準穴 1 つ, 1 つの数値制御ドリルスルーホール 1 つのテスト, 1 回のバリ取り 1 回のブラッシング 1 回の無電解めっき (スルーホールのメタライゼーション) 1 つのフルプレート電気めっき薄銅 1 つのテストブラッシング 1 つのスクリーン印刷ネガティブ回路グラフィックス, 凝固 (ドライフィルムまたはウェットフィルム, 暴露, 発達) 1つのテスト, トリミングボード電気めっきの第一線パターン 1 つの電気めっき錫 (防錆ニッケル/ゴールド), 印刷素材1枚 (写真フィルム), 銅のエッチング 1 つと錫の除去 1 つ クリーニング ブラッシング 1 つ スクリーン印刷のはんだグラフィック 1 つ (ドライフィルムまたはウェットフィルム, 暴露, 発達, 熱硬化, 一般的に使用される光熱硬化型グリーンオイル) – クリーニング, 乾燥 ワンスクリーン印刷 マーカー キャラクターグラフィック, 硬化一体形状加工, クリーニング, 等. 錫スプレーまたは有機接着フィルムの乾燥および電気的破壊試験において、テストパッケージ完成品工場.

電気めっき銅層の品質管理 2 層スルーホールプリント基板は非常に重要です, 多層または多層基板の高密度化のため, 高精度, 多機能化に伴い、ますます厳しい結束力が求められます, 均一な細かさ, 抗張力, 銅めっき層の伸びと, したがって、スルーホールプリント基板上の電気めっきの品質管理は特に重要です.

均一性と一貫性を確保するため、 2 PCB銅メッキ層, 高アスペクト比のプリント基板の銅めっきプロセスのほとんどは、高品質の添加剤によって支援されています。, 適度な空気の撹拌とカソードの動きを組み合わせる, 比較的低い電流密度条件下で, 穴内の電極反応の制御領域を拡大するため, 電気めっき添加剤の役割を表示できます. 加えて, カソードの動きは、めっき液の深いめっき能力を向上させるのに非常に役立ちます。, メッキ部品の分極を増加させます, めっき層の電解結晶化過程における結晶核の形成速度と結晶の成長速度を補償します。, これにより、高靭性の銅層が得られます.

もちろん, 電流密度は実際のめっき面積に応じて設定されます。 2 層PCB. 電気めっきの原理から, 電流密度の値は主な塩濃度にも依存するはずです, 溶液温度, 追加コンテンツ, 高い酸と低い銅の電解液の撹拌度. 一言で言えば, 穴内の銅めっき層の厚さが技術基準に確実に適合するように、銅めっきの技術パラメータと条件を厳密に管理する必要があります。.

UGPCB 会社は専門の PCB 回路基板メーカーです. 2層基板を低コストで量産可能です 2 層PCBコスト, だから安く提供します 2 層PCB.

UGPCBのロゴ

UGPCBのロゴ