S1000-2M は Shengyi Technology の PCB 材料であり、高 Tg FR-4 です。 (Tg170℃以上). 鉛レスの高多層化にも対応可能, 自動車に広く使用されています, HDI および業界のさまざまなハイエンド電子回路基板 S1000-2M は安定したパフォーマンスが特徴です, 便利な処理と迅速な配達.

S1000-2Mの特長

– 鉛フリー対応FR-4基板

– 高Tg170℃ (DSC), UVカット/AOI対応

– 高い耐熱性

– 低いZ軸熱膨張係数

– 優れたスルーホール信頼性

– 優れた抗CAF性能

– 吸水性が低く、高温多湿に強い

– 優れた加工性能

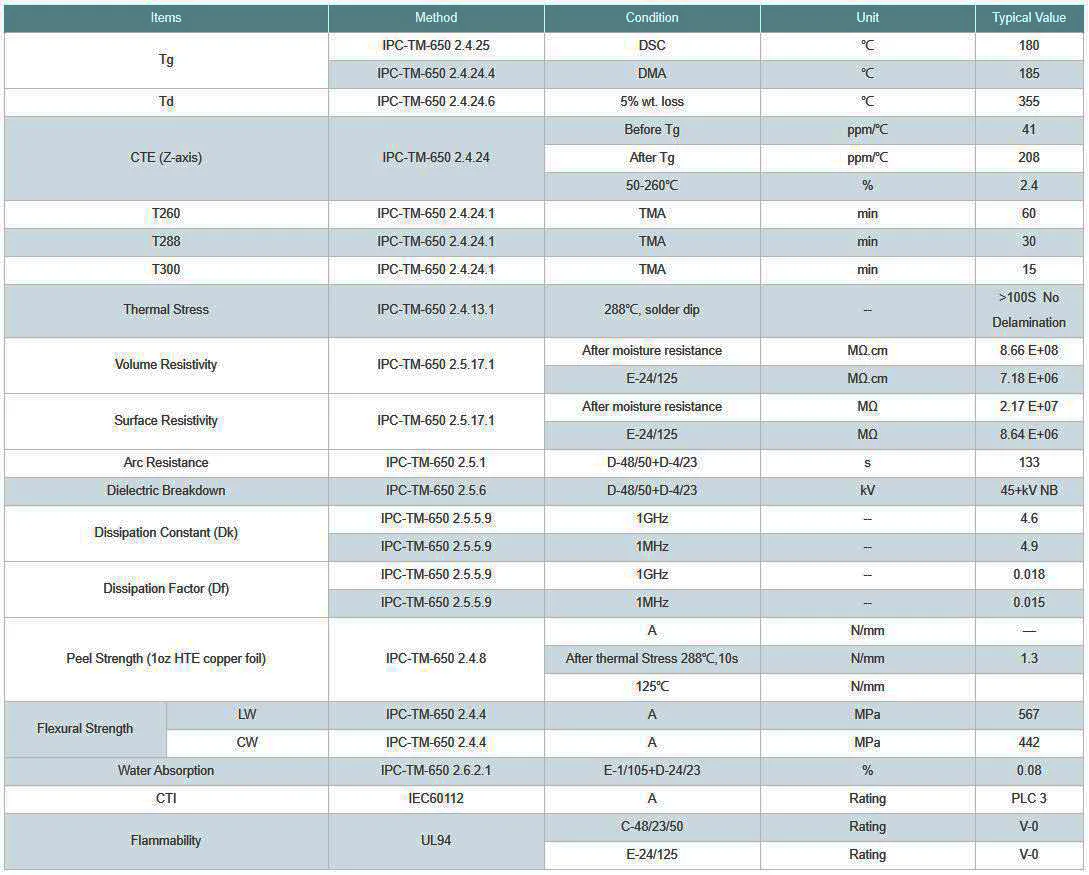

TG S1000-2M PCB 基板の性能パラメータ

S1000-2Mの応用分野

– 高多層基板に最適

– コンピュータで広く使用されている, 通信および自動車エレクトロニクス

S1000-2M および S1000-2MB PCB 製造ガイド

1. S1000-2M PCB 材料の保管条件

1.1 銅クラッド板

1.1.1 保存方法

不適切な保管によるプレートの強い圧力や変形を避けるために、元の梱包形態でプラットフォームまたは適切なラックに置きます。.

原料倉庫

1.1.2 保管環境

プレートは換気の良い場所に保管してください。, 直射日光を避け、乾燥した室温環境, 雨や腐食性ガス (保管環境はプレートの品質に直接影響します。).

二重パネルは適切な環境で 2 年間保管可能, 単一パネルは適切な環境で 1 年間保管できます。. 内部性能はIPC4101規格の要件を満たすことができます。.

1.1.3 手術

クリーニング手袋を使用してプレートを慎重に扱ってください. 衝突, スライディング, 等. 銅箔を損傷します, 素手で操作すると銅箔表面が汚れます。. これらの欠陥はプレートの使用に悪影響を与える可能性があります。.

1.2 半硬化シート

1.2.1 保存方法

プリプレグは、不適切な保管による強い圧力や損傷を避けるために、元のパッケージに水平に保管してください。. 切り取ったロール状の残りのプリプレグは、まだ密封して新しいフィルムで包装し、元のパッケージ内のブラケットに戻す必要があります。.

1.2.2 保管環境

プリプレグは、紫外線の当たらない環境で密封パッケージに保管する必要があります。. 具体的な保管条件と保管期間は以下の通りです。:

状態 1: 温度<23 ℃, 相対湿度<50%, 保管期間 3 月,

状態 2: 温度<5 ℃, 保管期間は 6 月.

相対湿度はプリプレグの品質に最も大きな影響を与えます。, どちらに注意すべきか (天候が雨の場合は、対応する除湿処理を実行する必要があります。). 粘着シートの使用を推奨します。 3 パッケージを開けてから数日後.

1.2.3 切断

プリプレグの表面が汚染されないように、切断は清潔な手袋を着用した専門家が行う必要があります。. プリプレグにしわが寄らないように注意して作業する必要があります。, プリプレグの使用への影響を回避します.

1.2.4 予防

プリプレグを冷蔵倉庫から取り出したところ, パッケージを開ける前に温度回復プロセスを経る必要があります. 温度回復時間は以上です 8 時間 (特定の保管条件に応じて). パッケージは周囲温度と同じ温度になった後に開封できます。.

シート状に開封したPPは、そのままの状態で保管してください。 1 または条件 2 そしてできるだけ早く使い切ってください. 超えた場合 3 日, インジケーターが適格になった後に再チェックして使用する必要があります.

ロールPPのパッケージ開封後, 残りの丸めたテール部分は元の梱包レベルまで密封し、適切な状態で保管するものとします。 1 または条件 2.

IQC検査計画がある場合, 粘着ストリップは受領後できるだけ早くテストする必要があります (以上ではありません 5 日) IPC-4101規格に準拠.

シートPPを除湿してから使用する場合, 除湿キャビネットの設定を次のようにすることをお勧めします。<20 ℃, 湿度は約 40%, 変動の上限を超えてはなりません 50%.

2. S1000-2M PCB 処理に関する提案

プリント基板処理

2.1 切断

切断には鋸盤を使用することをお勧めします, 続いてシャーリングマシン. ローラーナイフで切断すると、プレート端の剥離が発生する可能性がありますのでご注意ください.

2.2 コアプレートのベーキング

実際の使用状況に合わせてコアプレートを焼成可能. コアプレートを切断後に焼き付ける場合, シャーリング加工時にプレート表面に樹脂粉が付着するのを避けるため、コアプレートは切断後高圧水洗した後にベーキングすることをお勧めします。, エッチング不良の原因となる可能性があります.

乾燥条件: 150 ℃/4~8h. プレートは熱源に直接接触できないことに注意してください。.

2.3 スタッキング

積層プロセスでは、ボンディングシートの積層順序が一貫していることを保証する必要があります。, 反りや変形を避けるため、逆または転倒の動作を避けてください。.

2.4 ラミネート加工

加熱速度は1.0~2.5℃/minとすることをお勧めします。 (材料温度は80〜140℃の範囲内である必要があります) 多層ラミネート中.

300-420PSI (油圧プレス) 高圧ラミネートに推奨. 特定の高圧はプレートの構造特性に応じて調整する必要があります (プリプレグの枚数と接着剤充填領域のサイズ).

外側の材料温度を高圧にすることをお勧めします。 80-100 ℃.

硬化条件: 185-195 ℃,>60分.

銅箔熱伝導プレスを使用する場合, 事前に知らせる必要があります.

多層基板に絶縁板や単板を使用する場合, 断熱ボードまたは単一パネルは、滑らかすぎる断熱ボードによって引き起こされる不十分な接着力を避けるために、使用する前に粗面化する必要があります。, または、両面基板を単一パネルまたは絶縁基板にエッチングして生産することもできます。.

2.5 掘削

プレートが比較的硬く、穴あけ効率が低い. 良好な穴壁の品質を確保するために、ドリル ノズルの穴限界を適切に減らすことをお勧めします。. 一般的な FR-4 掘削パラメータに基づく, 落下速度を下げることをお勧めします 10-20%.

2.6 デスミア

S1000-2M樹脂には無機フィラーが添加されているため、, 噛みにくいのは, デスミア強化が必要. 加えて, デスミア基板には超音波水洗が必要です. 穴あけ後の乾燥によりデスミア効果が強化されます, 実際の効果に応じて選択できます。 150 ℃/4h.

2.7 耐半田インキ

ラックをベーキングに使用する場合, ラック挿入時にプレートが圧迫されたり変形したりした場合, 焼成後に反りが発生します.

2.8 錫溶射

鉛フリー錫溶射プロセスに適用可能. 白点の問題がある場合, で焼くことをお勧めします 150 ℃で2~4時間放置後、4時間以内にスプレー.

2.9 プロファイル処理

打抜き・打錠加工には不向きです。,

無機フィラーはゴングやゴングの摩耗が激しい, ゴングのエッジの長さも明らかに短くなります, そのため、移動速度を適切に下げる必要があります.

2.10 包装

梱包する前にプレートを乾燥させることをお勧めします。 125 湿気による耐熱劣化を避けるため、℃/4~8h.

PCB ボードを使用前に長期間保管する必要がある場合, アルミホイル真空包装がおすすめです.

3. S1000-2M 基板溶接

3.1 包装の有効期限

以内に推奨 3 月,

コンポーネントをベイク処理する方がよいでしょう。 125 組み立て前に 4 ~ 8 時間 ℃.

3.2 リフロー溶接パラメータの推奨事項

通常の鉛フリーリフローはんだ付け処理条件に最適.

3.3 手動溶接パラメータに関する提案

個別のパッドまたはエッジパッドの場合

溶接温度は350~380℃です。 (温度管理されたはんだごてを使用する)

単一溶接点の溶接時間: 内で 3 秒

UGPCBのロゴ

UGPCBのロゴ