소개

패키지디자인 분야에서는, 특히 와이어 본딩에서 (WB) 기술, 본드 패드 오프닝의 정의 (BPO) 중요한 단계입니다. 합리적인 BPO는 본딩 프로세스의 안정성을 보장할 뿐만 아니라 패키지의 전반적인 성능을 최적화할 수 있습니다.. 이 기사에서는 이론적 분석과 실제 계산을 통해 와이어 본딩 패키지에서 BPO 크기를 과학적으로 정의하는 방법을 탐구합니다..

배경 소개

금속간 화합물에 관한 기사를 쓰는 동안 (IMC) 최근에, 나는 와이어 직경과 Free Air Ball의 관계를 논의하는 논문을 우연히 발견했습니다. (팹) 크기. 논문에서는 FAB 직경이 와이어 직경의 두 배가 될 때 최적의 페어링이 발생한다고 결론지었습니다.. 이 발견은 BPO 정의에 대한 나의 깊은 생각을 촉발시켰습니다..

BPO 정의에 대한 초기 혼란

3년 전, 처음 패키지 디자인 분야에 입문했을 때, 제가 처음 접한 질문은: 25um 금선용, BPO 크기는 어떻게 되어야 합니까?? 수년간의 WB 경험이 있었지만, 이 리버스 엔지니어링 질문은 여전히 어려움을 안겨줍니다.

최적의 FAB와 볼 직경 관계

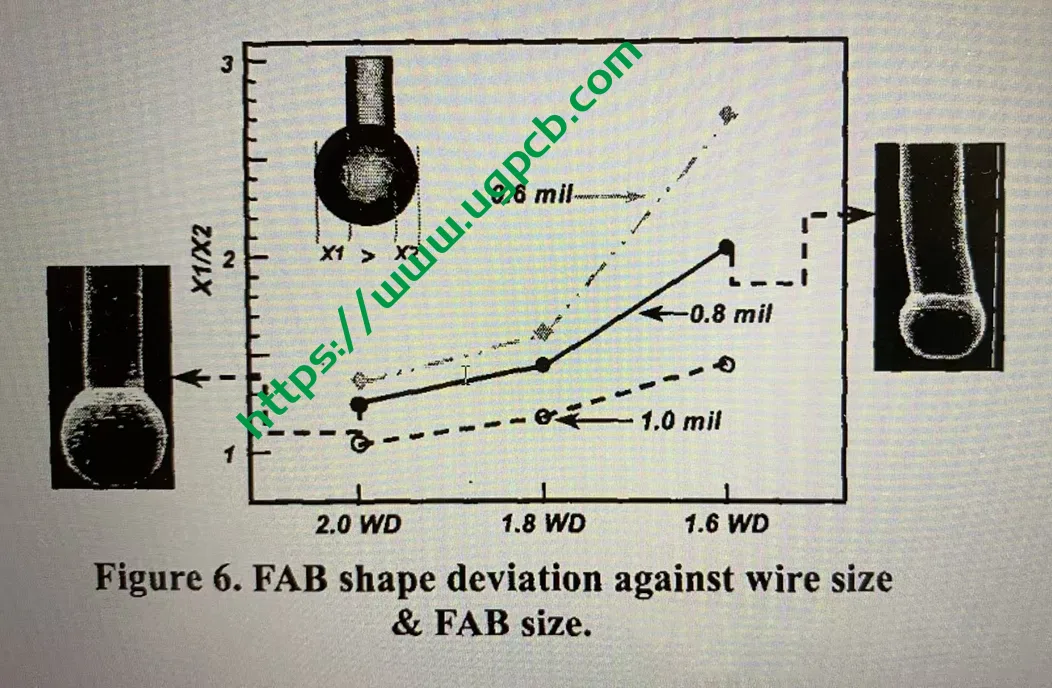

이 질문에 대답하려면, 먼저 최적의 FAB와 볼 직경 사이의 관계를 살펴보겠습니다.. 아래는 WB 전문 친구가 보내준 차트입니다., FAB 볼 직경과 중심에서 벗어난 볼 사이의 관계를 보여줍니다.:

<img 소스=”https://example.com/fab-off-center-ball-chart.png” />

차트에서, 우리는 다음과 같은 결론을 내릴 수 있습니다:

- 최적의 FAB는 와이어 직경의 두 배입니다. (WD), 즉., X1:X2 접근 1:1.

- 와이어 직경이 작을수록 볼이 중심에서 벗어나기 쉽습니다..

- X1이 있는 공:X2 비율이 다음보다 큼 2:1 중심에서 벗어난 공으로 간주됩니다.. 그러므로, 와이어 직경이 0.8mil보다 큰 경우, 볼 직경은 1.6WD에서 2.0WD 사이를 권장합니다.. 와이어 직경이 0.6mil로 떨어지면, 이 범위는 1.7WD에서 2.0WD로 좁아집니다..

SPT 공식 및 매개변수 분석

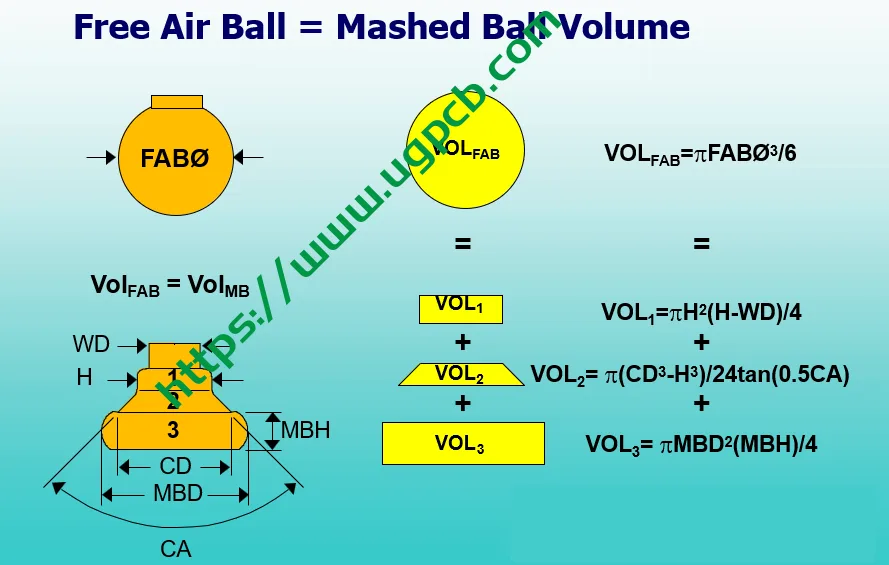

최적의 볼 직경 범위 확립, SPT에서 제공하는 공식을 사용하여 최적의 볼 크기를 계산할 수 있습니다. (유명한 반도체 패키징 장비 공급업체). 이 공식은 여러 웨지 매개변수를 도입합니다., H를 포함해 (웨지 높이), CD (쐐기 직경), 캘리포니아 (쐐기 각도), MBD (볼 직경), 그리고 MBH (볼 두께).

최적의 매개변수 참조 값

시간: 최적의 값은 1.4 와이어 직경의 배, 최소한의 1.2 타임스. 너무 작으면 루핑 중 와이어 공급이 어려울 수 있습니다., 너무 크면 루핑이 불안정해질 수 있습니다.. 그러므로, 조밀한 와이어 아크가 있는 제품의 경우, H는 종종 1.2WD 또는 1.3WD로 간주됩니다..

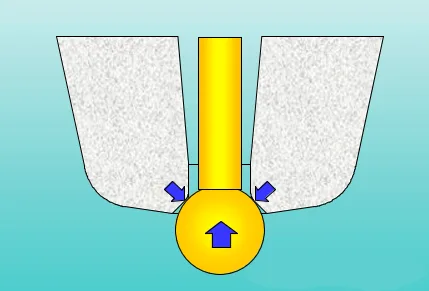

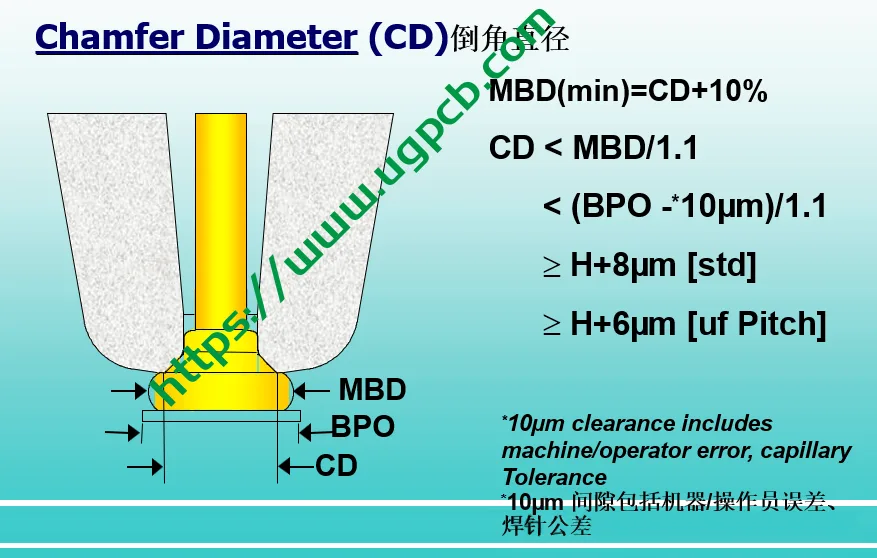

CD: WB 프로세스에서, FAB는 CD와 같습니다.. 이러한 크기 일치를 통해 CD의 베벨이 접착 중에 FAB를 더욱 안전하게 잡을 수 있습니다., 볼 미끄러짐 및 이로 인한 이상 현상 방지.

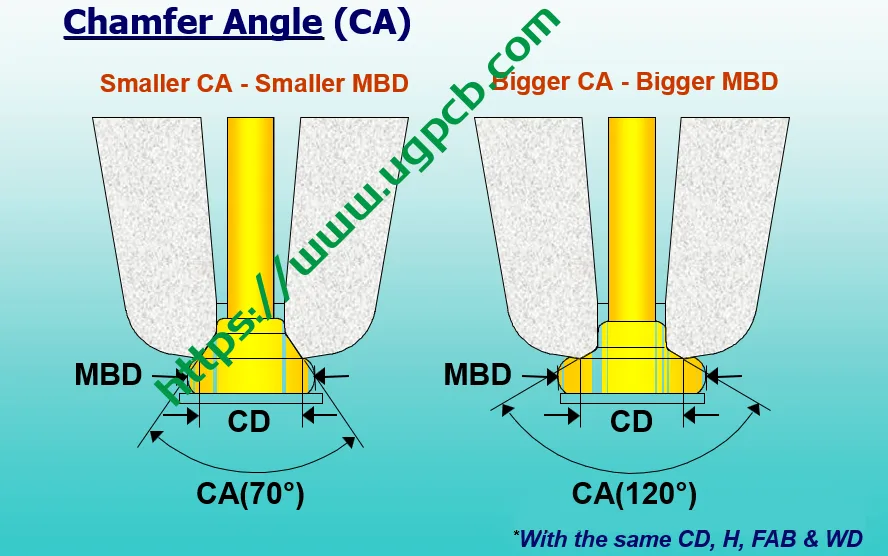

캘리포니아: 주로 FAB 볼을 잡는 역할을 하며 공정 종료 시 볼 형성 및 에너지 출력에 영향을 줍니다.. 일반적인 CA에는 70°가 포함됩니다., 90°, 및 120°, 90°가 가장 일반적입니다., 70° 작은 공의 경우, 큰 공의 경우 120°.

MBD 및 MBH: 볼 직경과 볼 두께. 실험식 MBH/MBD=0.18~0.3, 대개 0.25 기준값으로 삼는다. 이 비율로, 상대적으로 평평한 공의 바닥면을 얻는 것이 쉽습니다., 균열을 개선하고 균일한 IMC를 얻는 것이 더 중요합니다..

BPO 크기 계산 예

아래에서는 권장 BPO 값을 계산하기 위해 20um 와이어 직경을 예로 들어 보겠습니다..

FAB 크기 정의

1.6WD~2.0WD 범위 내에서 FAB 크기를 선택하세요.. 칩에 충분한 예약 공간이 있는 경우, 2.0WD를 직접 선택; 가성비 최고의 효과를 얻고 싶다면, 중간 값 1.8WD를 선택할 수 있습니다.. 이때, X1:X2는 대략 1.5, 프로세스 디버깅을 구현하기가 더 쉽습니다.. 1.8WD를 예로 들어보겠습니다, 즉, FAB는 36um입니다..

CD 계산

FAB=CD+1um이 일반적으로 사용됩니다., 장비 볼 크기의 공차를 고려하여. 그러므로, CD는 35um으로 촬영됩니다..

다른 매개변수 결정

시간: 1.4WD를 타고, 즉, 28하나.

캘리포니아: 가장 일반적인 90°를 취하세요..

MBH/MBD: 가져가다 0.25.

MBD 및 압출 알루미늄 크기 계산

위의 공식에 따르면, MBD는 대략 44um과 같다고 계산할 수 있습니다.. 압출알루미늄에 대하여, 처리 경험이 없는 경우, 압출된 알루미늄 크기는 볼 크기에 각 측면에 2~3um를 더한 값으로 정의할 수 있습니다.. 여기서는 3um을 직접 가져옵니다..

장비 허용 오차 고려

장비 공차는 주로 X/Y의 용접 정확도를 나타냅니다., 장비 자체의 작업대 모터의 정확성을 결합한 제품입니다., 렌즈 인식 정확도, 그리고 가공 중 제품의 흔들림. 현재 시중에 나와 있는 주류 WB 장비의 정확도는 ±2um~±2.5um으로 표시됩니다., 그래서 우리는 더 큰 것을 직접 가져갑니다.

BPO 크기 계산

마지막으로, 20um 와이어에 적합한 최고의 BPO 크기는 55um입니다..

주의사항 및 요약

금선과 구리선의 차이점: 금선과 구리선은 알루미늄 압출 디버깅 및 용접 어려움 디버깅에 큰 차이가 있습니다.. 이 글에서 사용된 매개변수는 모두 중간값입니다., 자사 제품에 대한 가공 지식이 뛰어나다는 사실에 기초하고 있습니다. 0. 현실적인 문제가 발생하는 경우, 프로세스 디버깅을 위해 다양한 매개변수를 사용하여 스플리터를 선택할 수 있습니다..

포장공장 설계규칙의 한계: 포장 공장에서 제공하는 설계 규칙은 일반적으로 공정 능력의 한계까지 표시됩니다.. 그러므로, 사용 시 위험을 주의 깊게 평가해야 합니다..

합리적이고 기초가 튼튼한 솔루션이 구현됩니다.: 솔루션이 구현되면, 근거가 충분해야 하며 그에 따른 위험을 평가하고 판단해야 합니다.. 이런 식으로, 예상치 못한 외부 요인이 발생하더라도, 팀이 이를 받아들일 수 있다.

UGPCB 로고

UGPCB 로고