PCB의 세계에서 (인쇄 회로 기판) 조작, 드릴링은 보드의 전기적 연결성과 성능에 직접적인 영향을 미치는 중요한 프로세스입니다.. 끊임없는 기술의 발전으로, 전통적인 기계식 드릴링은 점차보다 정확하고 효율적인 기술로 대체되고 있습니다.. 이 기사는 레이저 드릴링의 신비에 깊은 다이빙을 할 것입니다., 기계식 드릴링과의 차이를 포함합니다, 일반적인 유형, PCB 보드와 레이저 드릴링 머신과 일치합니다, 일반적인 구멍 직경, 그리고 4 개의 레이저 드릴링 프로세스.

레이저 드릴링: 원칙과 장점

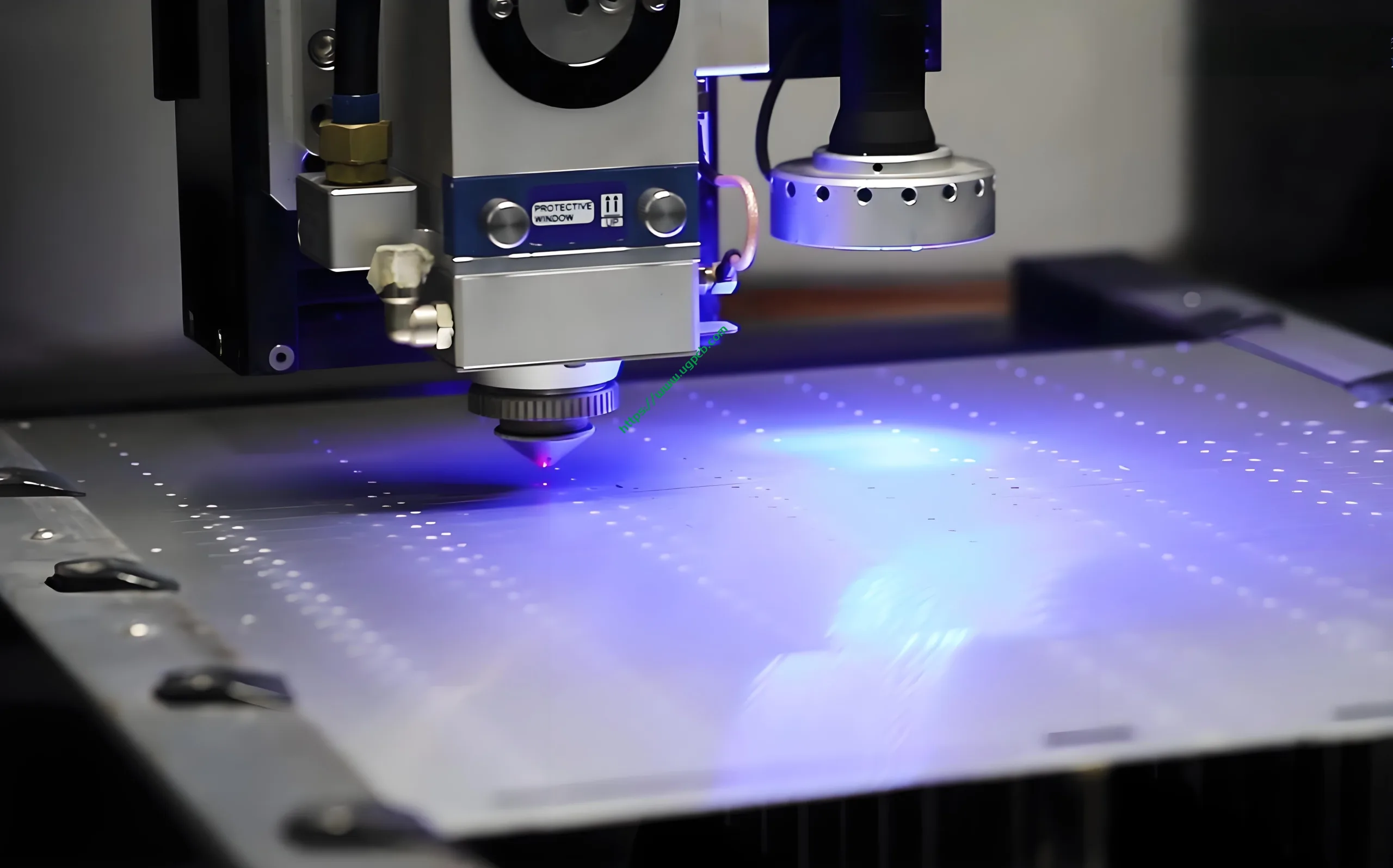

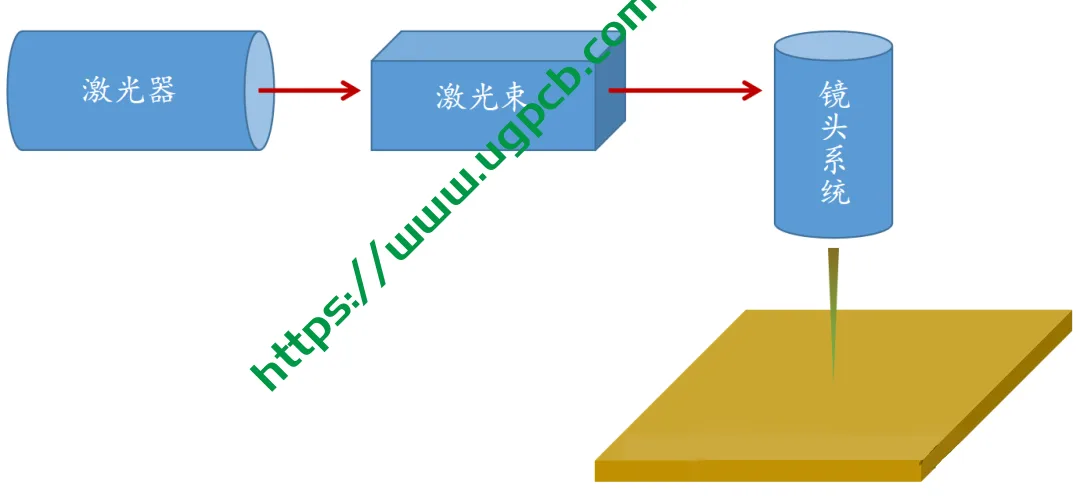

레이저 드릴링, 이름에서 알 수 있듯이, PCB 보드의 지정된 위치에서 구멍을 뚫기 위해 레이저 빔의 고 에너지 및 높은 초점 기능을 사용합니다.. 이 과정에는 전통적인 기계식 드릴 비트가 필요하지 않습니다; 대신에, 레이저 빔의 에너지는 해당 위치에서 재료를 직접 녹고 기화합니다., 따라서 구멍을 형성합니다. 레이저 드릴링 머신의 핵심 구성 요소는 레이저와 렌즈 시스템입니다.. 레이저는 고 에너지 레이저 빔을 생성합니다, 렌즈 시스템은 PCB 보드의 지정된 위치에 레이저 빔을 정확하게 초점을 맞추는 책임이 있습니다..

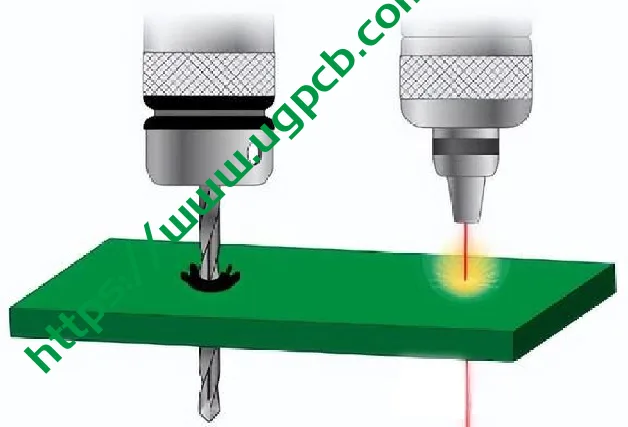

기계식 드릴링과 비교합니다, 레이저 드릴링은 상당한 이점을 제공합니다. 첫째로, 구멍 직경 측면에서, 레이저 드릴링은 일반적으로 0.15mm 이하를 달성 할 수 있습니다, 깊이는 일반적으로 0.127mm를 초과하지 않습니다, 기계식 드릴링은 일반적으로 0.15mm 이상의 구멍 직경에 사용됩니다.. 이 장점은 마이크로 홀 제조에서 레이저 드릴링을보다 경쟁력있게 만듭니다.. 둘째로, 구멍 공차 또는 기계 정밀도 측면에서, 레이저 드릴링은 +/- 15um의 정확도를 달성합니다, PTH를 훨씬 초과합니다 (+/-50하나) 그리고 npth (+/-25하나) 기계식 드릴링의 정확성. 마지막으로, 레이저 드릴링의 생산 공정은 짧습니다, 전체적으로 더 높은 효율성과 비용이 낮아집니다.

레이저 드릴링 머신의 일반적인 유형

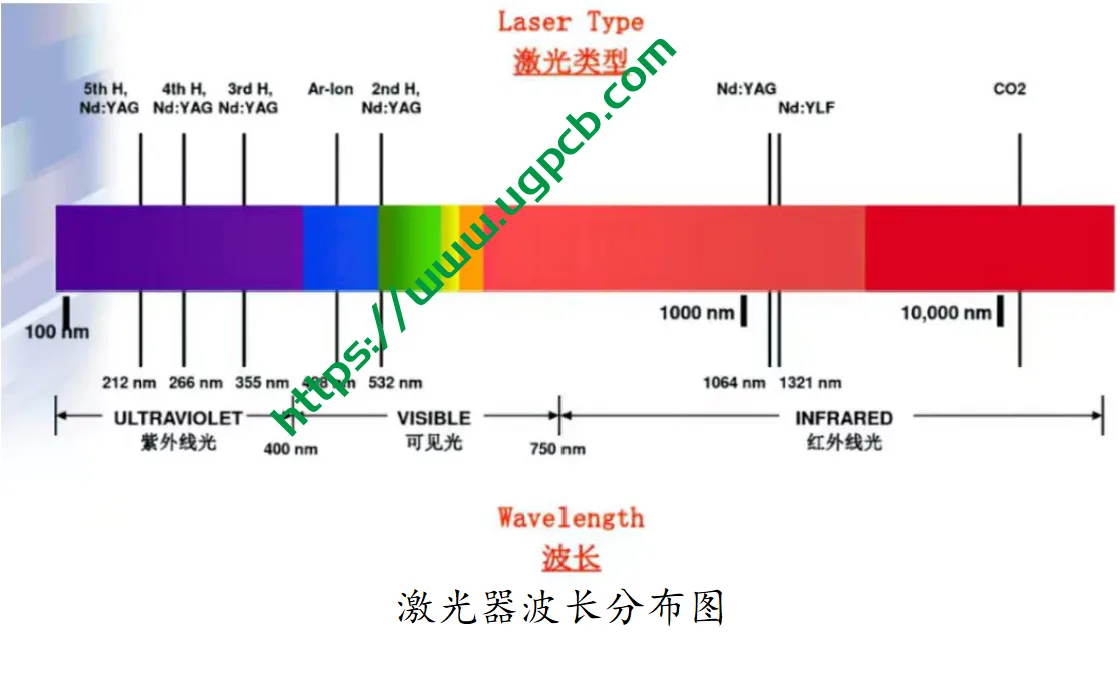

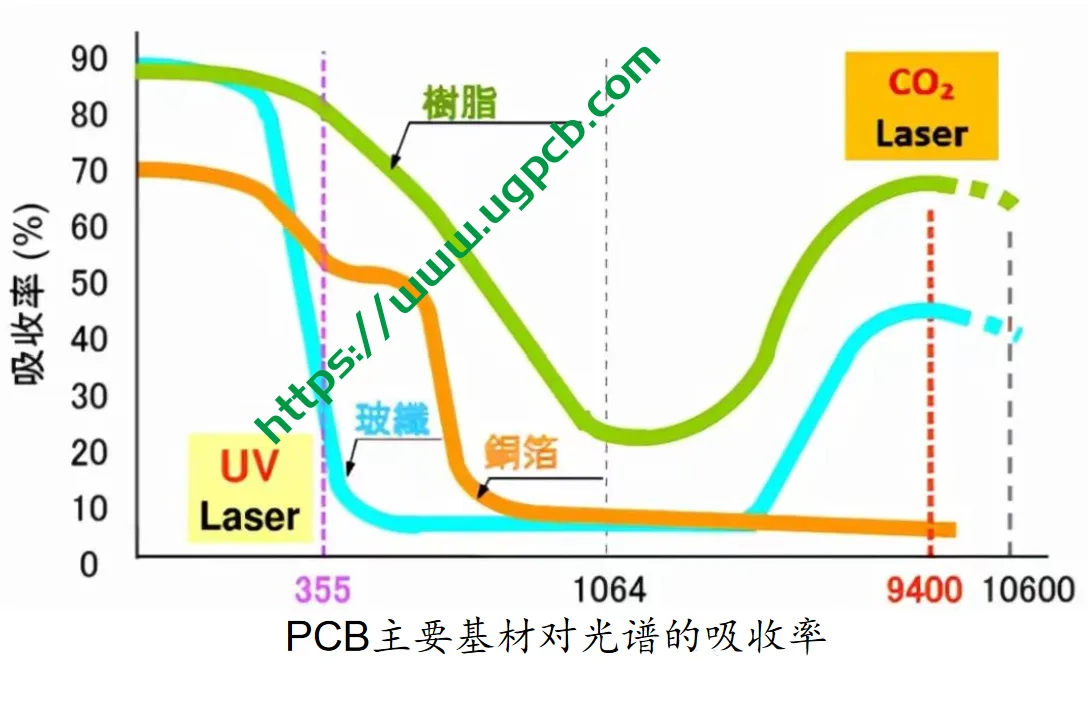

PCB 산업에서 일반적으로 사용되는 레이저 드릴링 머신은 광원을 기반으로 두 가지 유형으로 분류 할 수 있습니다.: 파장이 355nm의 파장을 갖는 UV 나노초 레이저 드릴링 머신 및 파장이 9400nm 인 CO2 레이저 드릴링 머신.

UV 레이저 드릴링 기계는 단락 레이저에서 높은 광자를 사용합니다., 유기 물질의 긴 분자 사슬을 파괴하기 위해 광화학 절제의 원리를 사용, 마이크로 홀 형성. 그들의 주요 특성에는 최소 탄수화물 생산이 포함됩니다, 구멍 구리 도금에 대한 간단한 전처리, 시추하기 전에 사전 치료없이 구리 호일을 직접 제거하는 능력. 반면에, CO2 레이저 드릴링 머신은 주로 광열 제거의 원리를 사용합니다., 녹는, 기화, 그리고 결국 고 에너지 레이저를 통해 재료를 증발시켜 마이크로 홀을 형성합니다.. 그들의 주요 특징은 빠른 시추 속도입니다, 그러나 구멍 벽에는 탄화물 잔류 물이있을 수 있습니다, 치료 전 및 후 치료가 필요합니다.

PCB 보드 유형과 레이저 드릴링 머신과 일치합니다

PCB 보드에서 일반적으로 사용되는 기본 재료, 구리 호일과 같은, 수지, 그리고 유리 섬유, 상이한 파장에 대한 스펙트럼 흡광도에 상당한 차이가있다. 구리 호일은 UV 레이저에 대한 흡광도가 높지만 CO2 레이저의 경우 흡광도가 낮습니다.; 수지는 UV와 CO2에 대한 흡광도가 높습니다.; 유리 섬유는 CO2 레이저에 대한 흡광도가 더 높습니다.. 그러므로, 레이저 드릴링 머신 파장의 선택은 주로 유전체 층의 재료 유형에 따라 다릅니다..

PCB 보드 유형을 기반으로합니다, 레이저 드릴링 머신의 일치 경험은 다음과 같습니다.: 소프트 보드는 UV 레이저 드릴링 머신에 적합합니다; 하드 보드는 CO2 레이저 드릴링 머신에 더 적합합니다.; 그리고 Rigid-Flex 보드의 경우, UV 또는 CO2 레이저 드릴링 머신은 실제 조건에 따라 선택할 수 있습니다..

일반적인 레이저 드릴링 구멍 직경 및 공정

레이저 드릴링 프로세스는 다양합니다, LDD/DLD 직접 레이저 드릴링, 마스크 구리 창 개구부를 준수하십시오, 큰 창 큰 창문 개구부, 수지 표면의 직접 구멍 형성은 4 가지 공통 공정입니다..

LDD/DLD 직접 레이저 드릴링이 널리 사용됩니다. 그것의 기본 원리는 산화 처리를 통해 PCB 보드에 강하게 가벼운 흡수 검은 색 또는 갈색 표면을 형성하는 것과 관련이 있습니다., 따라서 CO2 레이저의 빔 에너지를 증가시키고 울트라 얇은 구리 호일 및 수지 또는 PP 표면에 직접 구멍을 형성합니다.. 이 과정은 짧습니다, 효율적인, 비용 효율적입니다, 마이크로 홀 제조에 선호되는 선택입니다.

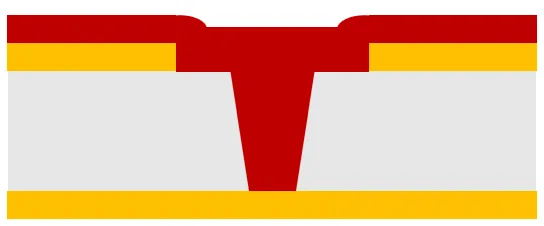

순응 마스크 구리 창구 공정에는 레이저 드릴링 전에 구리 창을 열도록 에칭하는 것과 관련이 있습니다., 구리 창은 일반적으로 레이저 구멍 개구부 크기보다 작은 경우 더 나은 구멍 모양을 달성합니다.. 직접 레이저 드릴링과 비교합니다, 이 프로세스는 워크 플로우가 약간 길지만 레이저 효율이 높습니다., 높은 구멍 모양 정확도가 필요한 응용 분야에 적합합니다.

큰 창 공정에는 구리 창의 지름을 패드보다 특정 크기로 확대하는 것과 관련이 있습니다. (보통 약 0.05mm), 그런 다음 레이저 드릴링을 수행합니다. 이 프로세스는 더 큰 선택의 자유를 제공하며 구리 창 직경이 구멍 직경과 동일 할 때 발생하는 오정렬 문제를 효과적으로 피할 수 있습니다.. 하지만, 구멍 디스크에 단계 현상이있을 수 있습니다., 그리고 일부 고객은이 프로세스의 사용을 금지합니다.

수지 표면의 직접 구멍 형성 공정은 기판 또는 PP의 라미네이션 후 표면 구리 포일을 에칭하는 것과 관련이 있습니다., 그런 다음 레이저 드릴링을 수행합니다. 이 과정은 미세한 피치를 드릴링 할 수 있습니다, 그러나 구리 충전 후 구리와 유전체 층 사이의 결합력은 상대적으로 약합니다, 특별한 관심이 필요합니다.

결론: 레이저 드릴링, 새로운 PCB 제조 시대에 안내합니다

PCB 제조 분야의 혁신적인 기술로, 레이저 드릴링은 정밀도가 높은 전통적인 기계식 드릴링을 점차적으로 교체하고 있습니다., 고효율, 그리고 저렴한 비용. 지속적인 기술 발전과 점점 더 광범위한 응용 프로그램, 레이저 드릴링은 PCB 제조에서 더 중요한 역할을합니다., 새로운 시대에 안내합니다.

UGPCB 로고

UGPCB 로고