소개

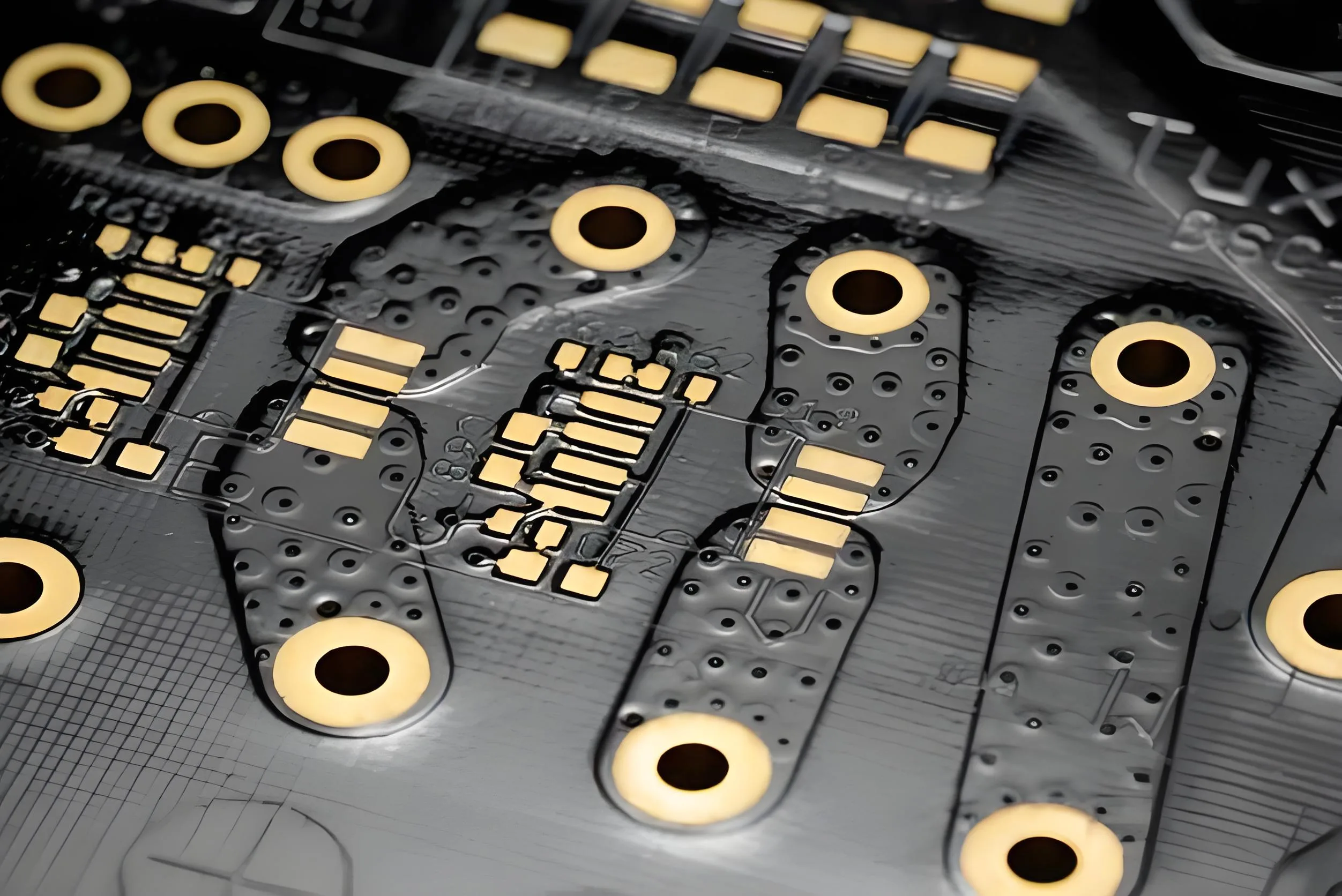

고급 PCB 조작, 드릴링 정밀도는 신호 무결성과 신뢰성에 직접 영향을 미칩니다. 업계 데이터는이를 보여줍니다 38% 0.15mm 미만의 미세 VIA 결함 중 비 회로 구멍 결함에서 비롯됩니다. (IPC-6012E 표준). 이 연구는 파이썬 시뮬레이션과 결합 된 운동 학적 모델을 설정하여 다각형 구멍 형성 메커니즘을 해독합니다., 프로세스 최적화에 대한 이론적 지원 제공.

나. 운동 학적 모델링: 기계식 발레가 수학적 원리를 충족하는 곳

이중 모션 커플 링 메커니즘

드릴 비트의 복합 모션이 포함됩니다

- 혁명: 각속도에서 이론적 축 주위의 회전 운동 ω_p

- 회전: 각속도 ω_s에서 자체 축 주위에 회전

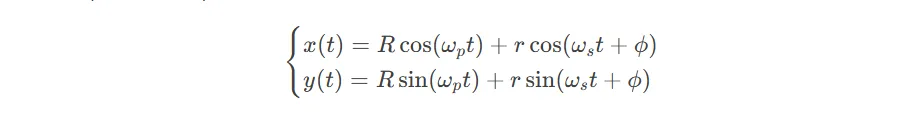

좌표 시스템 분석

좌표 시스템 분석

이론적 드릴링 센터 라인으로 z 축으로 오른손 O-Xyz 좌표 시스템이 설정됩니다.. 주요 매개 변수:

- r = 5 mm (혁명 반경)

- r = 1 mm (회전 반경)

- OH_P = 2 rad/s

- OH_S = 3 rad/s

- 위상 각 F = P/6 (3° 편차는 경험적 데이터에 따라 2μm 조리개 변화를 일으 킵니다)

모션 방정식 도출

드릴 팁의 절대 위치 벡터는 두 동작을 결합합니다:

합리적인 각속도 비율 (예를 들어, OH_P/ω_S = 2/3) 닫힌 궤적을 생성합니다, 오각형 구멍을 형성합니다.

II. 파이썬 시뮬레이션: 디지털 쌍둥이는 형태 학적 진화를 보여줍니다

파라 메트릭 모델링

# 동적 매개 변수 구성 매개 변수 = { '아르 자형': NP.린 스페이스(3,7,5), # 혁명 반경 구배 '아르 자형': [0.8,1.0,1.2], # 회전 반경 조합 'ω_ratio': [(2,3),(3,4),(5,7)] # 각속도 비율 }

특징적인 패턴 분석

파라미터 스캔이 드러납니다:

- 정수 비율 (ω_p/ω_s ∈ ℤ): 동심원 원형 궤적 (무화과. 3에이)

- Coprime 비율 (m/n 여기서 m,n ∈ ℤ): N- 측 다각형 궤적 (무화과. 3비)

- 비이성적 인 비율: 준 기간 궤적 (무화과. 3기음)

III. 프로세스 최적화: 브리징 이론과 실습

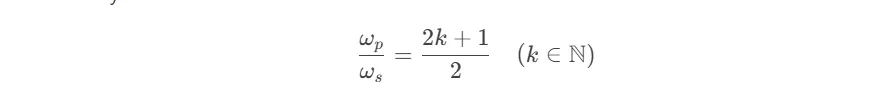

황금 각도 속도 비율 원리

푸리에 분석은 권장합니다:

주요 PCB 제조업체는 다각형 결함을 줄였습니다 1.2% 에게 0.3% 이 원리를 사용합니다 (2023 분기 별 보고서).

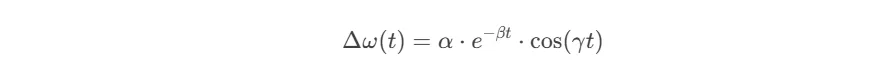

동적 보상 기술

가속 보정 도입:

6 층에서 보상 감소 홀 둥근 오류 HDI 보드 (ISO 286-2 기준).

IV. 미래의 관점: 지능형 시추 시대

디지털 트윈 시스템

통합 된 ANSYS MAXWELL 전자기 시뮬레이션은 열 기계적 전기 다중 해차 커플 링을 가능하게합니다.

AI 구동 매개 변수 최적화

깊은 강화 학습 모델:

큐(에스,에이)= e[rt thest = s,at = a]

실험 결과에 따르면 AI는 프로세스 디버깅주기를 줄입니다 70% (연구소 데이터).

결론

운동 학적 모델링 및 디지털 시뮬레이션을 통해, 이 연구는 다각형 구멍 형성 메커니즘을 밝히는 것뿐만 아니라 개척자 지능적인 드릴링 패러다임을 개척합니다.. 5G에 대한 수요가 급증합니다 고주파 PCB (Prismark는 Global Market $ 89.2B를 예측합니다 2025), 이것 “수학 중심 제조” 접근 방식은 산업 경쟁력을 재정의 할 것입니다.

UGPCB 로고

UGPCB 로고