소개

SMT에서 일하지 않은 사람들을 위해 (표면 실장 기술) 공장, SMT 제조와 관련된 기본 프로세스와 주요 단계는 미스터리로 남아있을 수 있습니다.. 오늘, 이 기술에 대한 명확한 이해를 제공하기 위해 SMT 제조의 세 가지 주요 프로세스를 소개 할 것입니다..

SMT 제조 개요

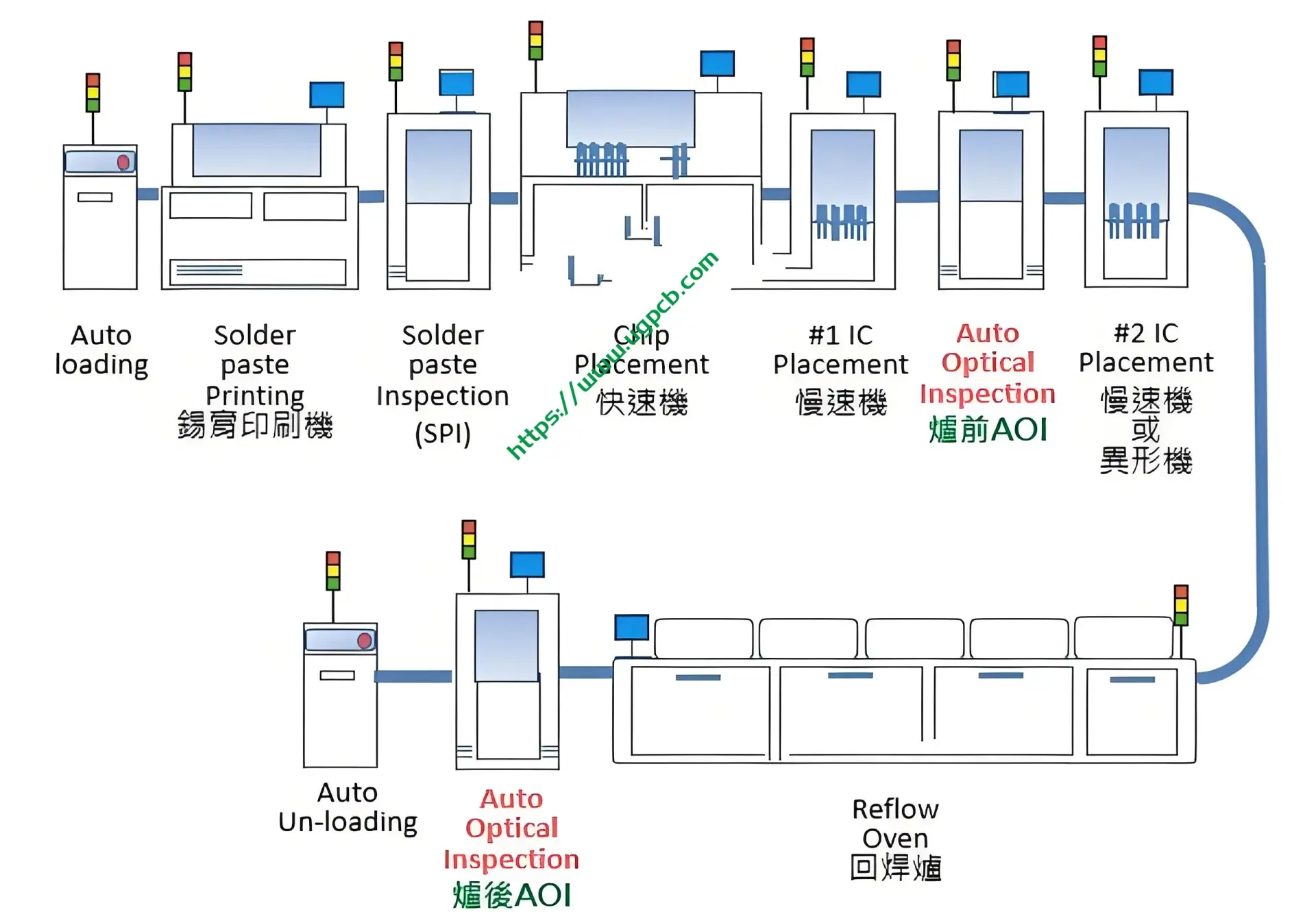

SMT 제조는 현재 전자 조립 산업에서 가장 널리 사용되는 기술 및 프로세스입니다.. SMT 제조의 프로세스 흐름은 복잡합니다., 제품에 따라 차이가 있음. 하지만, 기본 흐름에는 일반적으로 다음이 포함됩니다.: 들어오는 자재 검사, 프로그램 작성, 인쇄, 점검, 설치, 사전 퇴적 검사, 리플 로우 납땜, AOI (자동 광학 검사) 발각, 수리하다, 테스트, 그리고 조립.

SMT 제조의 다양한 프로세스 중, 세 명은 가장 중요합니다: 붙여 넣기 인쇄, SMT 장착, 그리고 반사석 납땜.

붙여 넣기 인쇄

페이스트 인쇄에는 PCB에 솔더 페이스트를 바르는 것이 포함됩니다 (인쇄 회로 기판). 이 프로세스에 사용 된 장비 및 도구에는 포함됩니다:

- 인쇄기: 완전 자동 및 반자동 인쇄기.

- 솔더 페이스트: PCB에 구성 요소를 고정하는 데 사용되는 특수 자료.

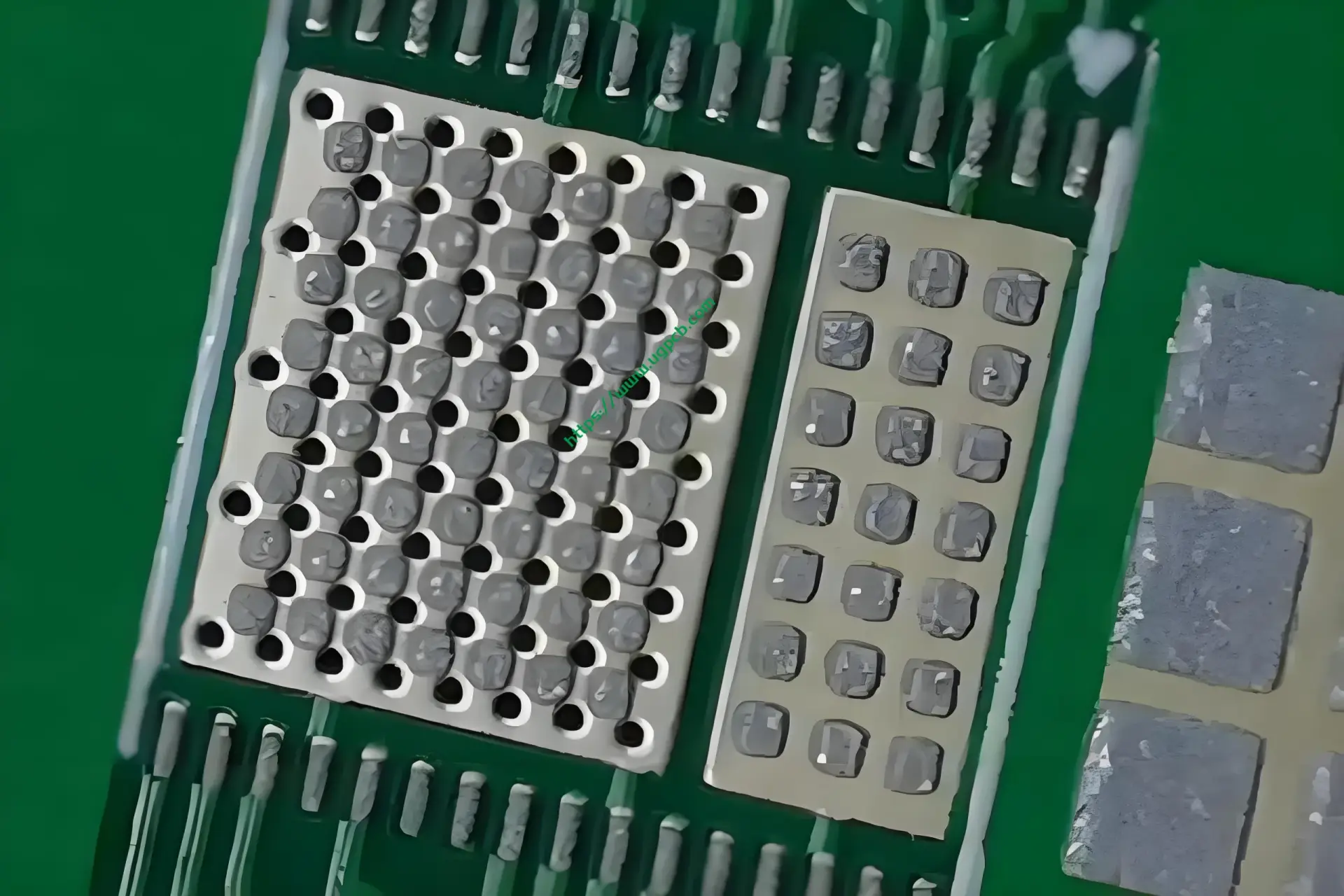

- 원판: 본질적으로 PCB의 납땜 패드에 해당하는 중공 위치가있는 금형, 솔더 페이스트가 패드를 스며 들고 코팅하도록합니다.. 프레임으로 고정 된 얇은 강철 시트입니다., 일반적으로 0.10mm 두께로 사용됩니다, 다양한 제품의 구성 요소 및 제조 공정에 따라 다양한. 스텐실은 R이 제공 한 Gerber 파일의 페이스트 마스크 파일에 따라 만들어집니다.&D 팀 또는 고객. 스텐실의 품질이 장착 된 제품의 품질을 결정 하므로이 준비는 생산 전에 생산 전에 중요합니다.. 스텐실의 중요성은 정밀 구성 요소에서 특히 분명합니다., 그리고 다른 인쇄기는 스텐실 조리개 요구 사항에 약간의 변화가 있습니다.. 개인적인 경험에 기초합니다, 0.4 피치 BGA와 같은 정밀 구성 요소가있는 제품의 경우, 생산 공장의 전문가가 만든 스텐실을 갖는 것이 좋습니다., 프로세스에 대한 엄격한 표준은 없습니다. 세부 사항은 SMT 공장의 프로세스 엔지니어가 가장 잘 이해합니다..

기본 작업은 인쇄기에 스텐실을 설치하는 것과 관련이 있습니다., 스텐실에 솔더 페이스트를 추가합니다, 기계 트랙에 PCB를 배치합니다, PCB 및 Stencil의 마크 포인트를 기계의 카메라로 스캔, 그들을 정렬합니다, 스텐실에 맞게 인쇄 플랫폼을 높이십시오, 그런 다음 45 ° 경사 스퀴지를 사용하여 스텐실을 가로 질러 솔더 페이스트를 긁어냅니다., PCB의 납땜 패드로 옮깁니다. 인쇄 프로세스가 완료됩니다. 결함이없는 경우, 완벽합니다; 있다면, 장비 엔지니어는 약간 조정해야합니다. 수년간의 현장 공정 분석을 기반으로합니다, 페이스트 인쇄는 SMT 제조의 세 가지 주요 프로세스 중 가장 중요합니다., ~처럼 70% SMT 결함은이 단계와 관련이 있습니다.

SMT 장착

SMT 장착은 배치 시스템을 사용하여 구성 요소를 인쇄 된 PCB에 마운트해야합니다.. 용어 “설치” 솔더 페이스트에는 플럭스가 포함되어 있기 때문에 사용됩니다, 특정 끈적함이 있습니다, 녹기 전에 구성 요소를 유지할 수 있습니다.

SMT 장착의 원리는 단순하고 복잡합니다.. 수동 납땜에서 진화했기 때문에 간단합니다, 핀셋이있는 회로 보드에 구성 요소가 배치 된 곳, 배치 머신은 진공 흡입 헤드를 사용하여 구성 요소를 PCB에 연결합니다.. 실제 장착 프로세스가 복잡하기 때문에 복잡합니다., 정확한 장비 포함. 기술 발전은 전통적인 통로 구멍 구성 요소를 표면 마운트 구성 요소로 변환했습니다., 생산 효율성을 크게 높이고 전체 산업 공급망 변경.

SMT의 작동 원리는 Gerber 파일을 사용하여 배치 프로그램을 만드는 것과 관련이 있습니다., 파일을 조정하십시오, BOM (자료 청구서), 고객이 제공하는 위치 다이어그램. 배치 헤드 (흡입 노즐), 피더, 배치 기계의 트랙은 전체 장착 프로세스를 완료하기 위해 함께 작동합니다..

- 흡입 노즐: 배치 헤드가 있습니다 12 흡입 노즐, 진공 흡입을 사용하여 구성 요소를 선택하는 중공 센터가 있습니다..

- 피더: 이들은 피드 장치입니다, 배치 기계 프로그래머가 작성한 배치 프로그램 기반, 스테이션 목록에 인쇄됩니다. 연산자는 스테이션 목록 순서에 따라 피더에 구성 요소를 설치합니다.. 피더는 배치 기계에 배치됩니다, 전원 켜기, 구성 요소 테이프를 발전시키기 위해 기어로 구동됩니다. 이 프로그램은 지정된 흡입 노즐이 지정된 위치로 이동하여 구성 요소를 선택하여 지정된 좌표에 배치하도록 지시합니다..

지침:

- 다양한 크기의 구성 요소에는 다양한 크기의 흡입 노즐과 피더가 필요합니다.

- 흡입 노즐은 진공 픽업을 사용하기 때문에, 구성 요소 표면이 평평하고 설계 및 샘플 생산 중에 진공이 누출되지 않도록해야합니다.. 연락처 안테나 또는 중공 장치와 같은 특수 구성 요소의 경우, 공급 업체는 추가해야 할 수도 있습니다 “캡” 또는 표면에 고온 접착제 테이프를 바릅니다.

- 벌크 재료를 사용하지 마십시오.

리플 로우 납땜

인쇄 및 장착 후, 다음 단계는 리플 로우 납땜입니다. 모든 구성 요소가 장착되면, PCB는 수동 검사를 위해 배치 기계에 의해 컨베이어로 전송되며, 장착 결함이 있는지 확인하기 위해 사전 옥수수 AOI 검사. 문제가없는 경우, PCB는 리플 로우 오븐에 들어갈 수 있습니다.

많은 사람들이 무엇을 모를 수도 있습니다 “반사” 리플 로우 납땜을 의미합니다. 한 곳에서 다른 곳으로 흐르는 솔더 페이스트를 언급하지 않습니다.. 리플 로우 납땜은 왔습니다 “리플 로우 납땜,” 어디 “반사” 과립 솔더 페이스트를 액체 상태로 변환 한 다음이를 합금으로 굳 힙니다.. 리플 로우 오븐은 a와 같습니다 “베이킹 오븐” 자전거 체인과 유사한 컨베이어 벨트로. PCB를 운반하는 직사각형 오븐입니다, 솔더 페이스트를 가열하고 녹입니다, 그리고 구성 요소를 PCB의 납땜 패드에 굳 힙니다. 리플 로우 오븐에는 열기 장치가 여러 온도 영역으로 나뉘어져 있습니다., 점차 가열. 프로세스는 4 개의 키 영역이있는 곡선을 사용하여 설명 할 수 있습니다..

- 예열 영역: PCB 및 구성 요소를 예열합니다, 주로 리플 로우 오븐의 첫 1 ~ 3 개의 가열 구역의 가열 효과를 나타냅니다.. 더 높은 예열은 물질을 납땜 할 열 평형을 달성합니다., 솔더 페이스트가 활성화되도록합니다, 플럭스와 같은 구성 요소는 적절하게 증발합니다, 나중에 좋은 납땜을위한 길을 포장합니다.

- 제대 구역: 표면 산화물을 제거하고 솔더 페이스트를 활성화시킵니다, 솔더 페이스트를 반 융합 상태로 사용합니다, 다섯 번째에 해당합니다, 육도 음정, 그리고 리플 로우 오븐의 일곱 번째 난방 구역.

- 리플 로우 존: 납땜 구역이라고도합니다, 리플 로우 오븐에서 가장 뜨거운 지역입니다, 솔더 페이스트의 용융점에 도달합니다, 전형적으로 무연 솔더 페이스트의 경우 약 220 ° C입니다, 지속됩니다 40 초.

- 냉각 구역: 녹는 지점에서 약 50 ° C로 천천히 식 힙니다., 합금 솔더 조인트 형성.

이것은 반사 과정을 완료합니다, 보통 약 6 분이 걸립니다.

결론

이 기사는 SMT 제조의 세 가지 주요 프로세스에 대한 설명과 설명을 제공합니다.: 인쇄, 설치, 그리고 반사석 납땜. 이 정보로, 관련 직원은 SMT 제조에서 이러한 중요한 단계에 대해 더 깊이 이해해야합니다..

UGPCB 로고

UGPCB 로고