소개

현대 전자 제조에서, 표면 실장 기술 (SMT) PCB 어셈블리의 핵심 프로세스가되었습니다. 하지만, 구성 요소 크기가 계속 줄어들면서 납땜 프로세스가 더욱 복잡해집니다., 솔더 조인트 강도의 신뢰성이 점점 비판적이되었습니다.. 솔더 관절 강도는 제품의 기계적 성능에 직접적인 영향을 줄뿐만 아니라 가혹한 환경에서 장기 신뢰성을 결정합니다.. 이 기사는 상세한 실험 데이터 및 전문 분석을 통한 SMT 구성 요소 솔더 조인트 강도의 풀 및 전단 테스트에 대한 사양 및 평가 기준을 살펴 봅니다., 업계에 대한 과학적 통찰력과 실질적인 지침을 제공합니다.

실험 방법과 설계

실험 설계

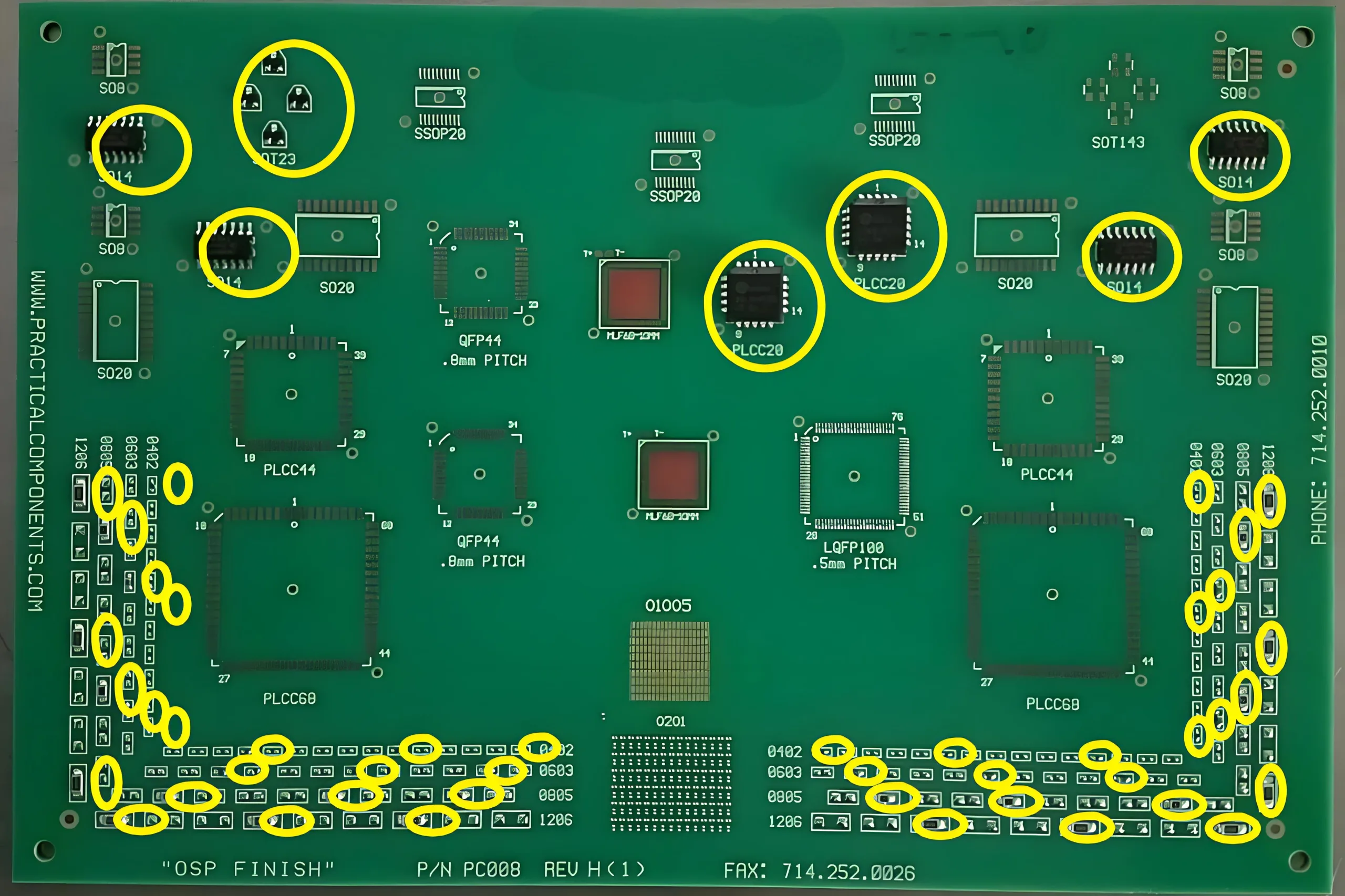

실험은 다양한 일반적인 SMT 구성 요소를 선택했습니다, 다음과 같은 수동 구성 요소 포함 0402, 0603, 0805, 그리고 1206, SOT23과 같은 리드 구성 요소뿐만 아니라, SO14, 및 PLCC20. 솔더 페이스트 볼륨을 조정하여, 스텐실 두께, 및 인쇄 매개 변수, 솔더 관절 강도에 영향을 미치는 요인을 평가하기 위해 다른 납땜 조건을 시뮬레이션했습니다..

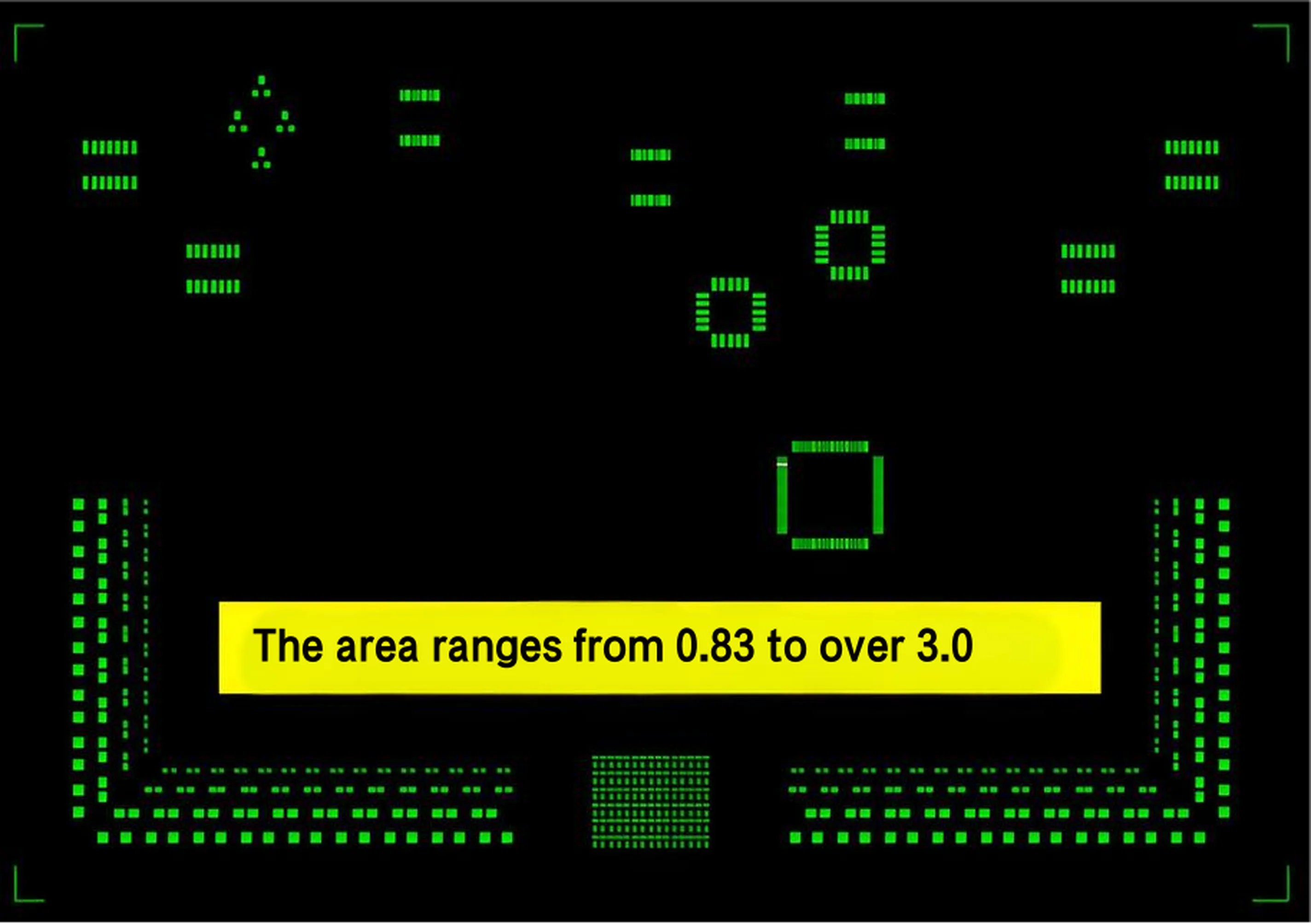

솔더 페이스트 볼륨 및 스텐실 디자인

솔더 페이스트 볼륨은 솔더 조인트 강도에 영향을 미치는 주요 요인 중 하나입니다.. 실험은 솔더 페이스트 부피의 구배를 설계했습니다. 25% 에게 125%, 다른 스텐실 두께와 결합 (51µm ~ 102µm), 솔더 페이스트 전달 효율과 솔더 관절 강도 사이의 관계를 연구하려면. 실험 데이터는 솔더 페이스트 부피 감소가 솔더 관절 강도를 크게 감소시키는 것으로 나타났습니다., 특히 수동 구성 요소의 경우, 여기서 a 50% 솔더 페이스트 볼륨은 허용 한도가 낮습니다.

공식: 솔더 페이스트 전송 효율 = (실제 솔더 페이스트 볼륨 / 스텐실 조리개 부피) × 100%

예를 들어, a 0402 구성 요소 25% 솔더 페이스트 볼륨이있었습니다 31%, AT 125%, 도달했습니다 138%. 이 데이터는 솔더 페이스트 인쇄 프로세스를 최적화하기위한 중요한 통찰력을 제공합니다..

인쇄 매개 변수 및 리플 로우 프로파일

인쇄 속도와 같은 매개 변수, 압박 압력, 분리 속도는 솔더 페이스트의 균일 성 및 전달 효율에 크게 영향을 미칩니다.. 실험은 인쇄 속도를 사용했습니다 30 mm/sec, 압박 압력 5.0 kg, 공정 제어를 보장하기 위해 10 구역 리플 로우 오븐. 리플 로우 프로파일의 주요 매개 변수가 포함되었습니다:

- 시간을 담그십시오 (150-200℃): 70-75 초

- 위의 시간 (>221℃): 63-70 초

- 피크 온도: 243-249℃

이 매개 변수는 과열로 인한 결함을 피하면서 적절한 솔더 관절 형성을 보장했습니다..

결과와 토론

솔더 관절 강도 테스트

상이한 구성 요소의 솔더 관절 강도를 평가하기 위해 당기기 및 전단 테스트를 수행했습니다.. 예를 들어:

- 0402 요소: 필요한 전단력 표준은 0.65kGF 이상이었다. 실험 데이터는 0.68kGF의 전단력을 보여 주었다 50% 솔더 페이스트 볼륨, 허용되는 임계 값에 가깝습니다.

- 1206 요소: 필요한 전단력 표준은 ≥3.00kgf였다. 실험 데이터는 3.15kgf의 전단력을 보여 주었다 100% 솔더 페이스트 볼륨, 좋은 성능을 보여줍니다.

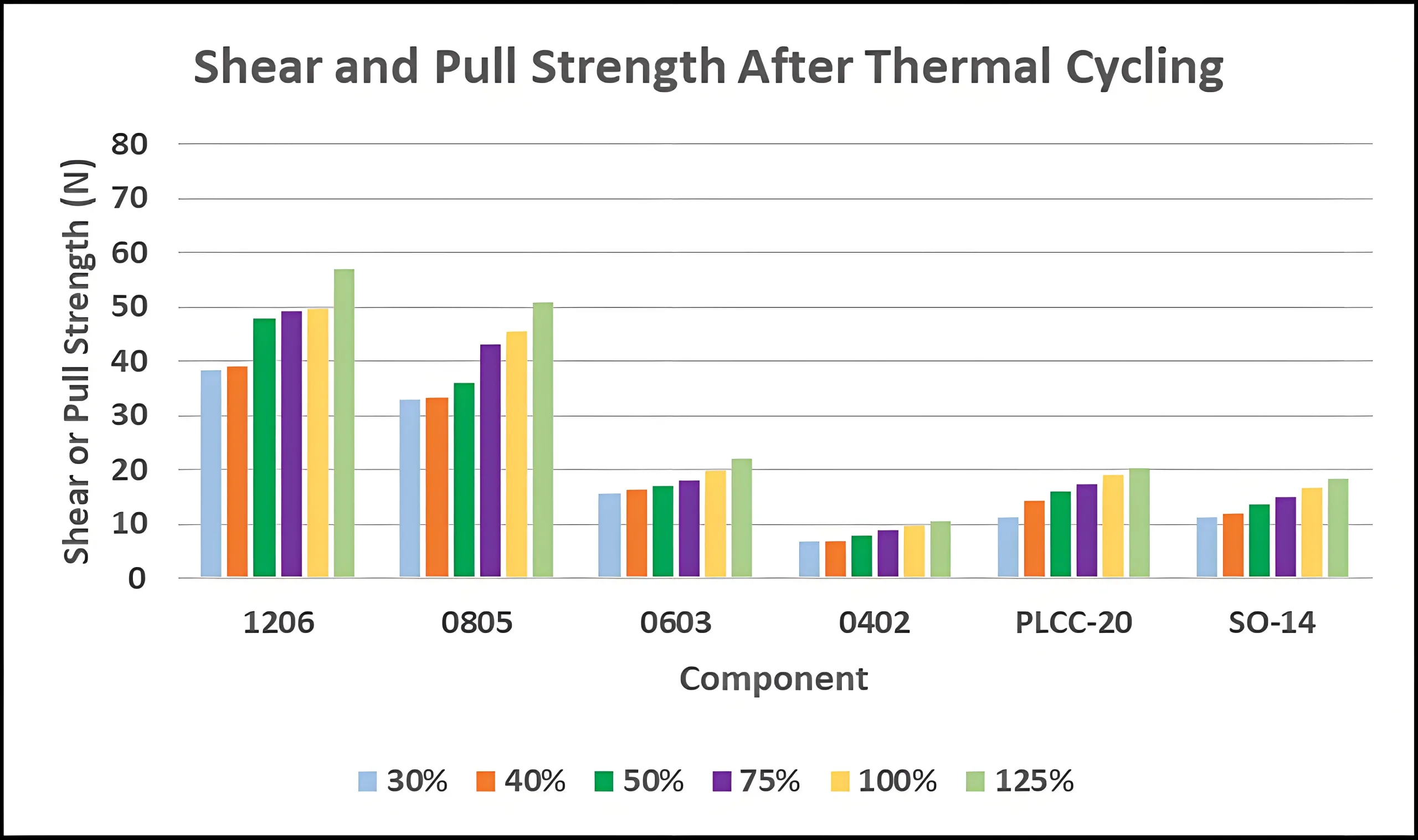

솔더 관절 강도에 대한 열 순환의 영향

실험은 또한 열 순환 조건을 시뮬레이션했습니다 (-40° C ~ 125 ° C, 1000 사이클) 솔더 관절 강도의 장기 신뢰성을 연구합니다. 결과 열 사이클링은 솔더 관절 강도를 크게 감소 시킨다는 것을 나타냅니다., 특히 낮은 솔더 페이스트 부피 조건에서. 예를 들어, a 0402 구성 요소 25% 땜납 페이스트 부피는 열 사이클링 후 0.68kgf에서 0.55kgf에서 0.55kgf로 감소했습니다., 허용되는 표준 아래로 떨어집니다.

솔더 관절 결함의 분석

IPC-A-610 및 J-STD를 기반으로합니다-001 표준, 실험은 솔더 관절 결함에 대한 자세한 분석을 수행했습니다.. 결과는 불충분 한 솔더 페이스트 부피가 불충분 한 것으로 나타났습니다 (예를 들어, 25%) 솔더 볼 및 스케일 패드와 같은 결함이 증가했습니다.. 예를 들어, 솔더 볼의 결함 속도 0402 구성 요소였습니다 17% ~에 25% 솔더 페이스트 볼륨이지만 감소했습니다 3% ~에 125%.

결론과 권장 사항

솔더 페이스트 볼륨의 최적화

실험은 솔더 페이스트 부피가 솔더 관절 강도에 크게 영향을 미친다는 것을 보여 주었다.. 실제 생산에서는 권장됩니다:

- 수동 구성 요소의 경우, 솔더 페이스트 볼륨을 위에서 유지해야합니다 50% 솔더 관절 강도를 보장합니다.

- 리드 구성 요소의 경우 (예를 들어, PLCC20 및 SO14), 솔더 페이스트 볼륨을 줄일 수 있습니다 40%, 그러나 SOT23과 같은 구성 요소에는 추가 연구가 필요합니다.

프로세스 매개 변수의 표준화

인쇄 매개 변수 및 반사 프로파일 표준화는 솔더 조인트 강도를 보장하는 데 중요합니다.. 당사의 UGPCB 어셈블리 공장은 장비 및 구성 요소 유형을 기반으로 세부 프로세스 매개 변수 사양을 사용자 정의합니다., 검증 및 조정이 이어집니다.

장기 신뢰성 향상

열 사이클링 실험은 솔더 관절 강도가 시간이 지남에 따라 점차 감소한 것으로 나타났습니다.. 높은 신뢰성이 필요한 응용 프로그램, 장기 신뢰성을 높이기 위해 더 높은 솔더 페이스트 볼륨과 최적화 된 PCBA 납땜 공정을 사용하는 것이 좋습니다..

결론

SMT 솔더 조인트 강도의 풀 및 전단 테스트는 중요한 품질 관리 측정 일뿐 만 아니라 PCBA 제품의 신뢰성을 향상시키는 데 중요한 요소입니다.. 미래에, 구성 요소 크기가 계속 줄어 듭니다, UGPCB는 새로운 프로세스와 방법을 혁신하고 연구 할 것입니다. 고객에게 서비스를 제공하는 동안, 우리는 업계 동료들과 협력하여 전자 제조의 발전을 주도하고 PCBA 어셈블리 산업의 진보를 추진하는 것을 목표로합니다..

UGPCB 로고

UGPCB 로고