1.Explosão de calor e quadro forte sem chumbo

Desde o chumbo, O ditado comum é que o ponto de fusão da solda sem chumbo é maior, que causará mais danos ao conselho e aos componentes. Esta afirmação aparentemente verdadeira e falsa é realmente apenas metade. Desde a solda de solda sem chumbo (como sac 305 pasta de solda) é pobre, juntamente com a maior tensão superficial (aquilo é, a força coesa é maior, sobre 20% maior que 63/37), Sua soldabilidade de expandir para fora e para cima não é mais a mesma que a de 63/37. Para melhorar a qualidade e a confiabilidade da solda sem chumbo, é necessário estender seu tempo de reação com o metal base (A superfície da placa de PCB é de cobre e níquel químico eletroplatados), Portanto, não apenas a temperatura operacional é forçada a subir, mas também o tempo de reação necessário para formar IMC (Cu6SN5 e NISN4) deve ser estendido. Em outras palavras, o calor necessário (Massa térmica) há muito tempo excedeu o de solda de chumbo para estar correto.

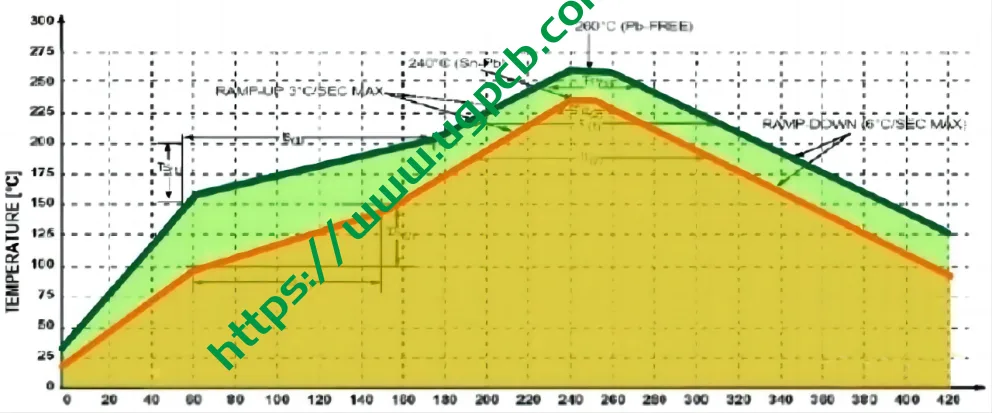

Esta figura compara os perfis de reflexão de chumbo e reflexão sem chumbo. A linha verde cobre uma área maior (aquecer), qual é a curva Sac305 atual. A área menor (aquecer) é o refluxo anterior de chumbo. Sob a premissa de evitar a explosão da diretoria causada por alta temperatura excessiva e calor forte, A temperatura de pico do perfil de refluxo sem chumbo não deve exceder 250 ℃. Para manter o mesmo calor sem danificar o PCB e os componentes, O tempo da temperatura de pico mais baixa pode ser estendida, aquilo é, a temperatura de pico de topo plano (240-245℃) pode ser estendido para 10-25 segundos (dependendo do tamanho da placa). Esse tipo de escolha de temperatura mais baixa e calor seguro para evitar o calor perigoso da temperatura máxima é o que uma pessoa sábia deve fazer. Esse tipo de evitação de risco será muito importante para solda sem chumbo.

Na verdade, do perfil de refluxo mostrado na figura 1 acima, Podemos ver que o tempo em que a solda SMT sem chumbo está acima do ponto de fusão (cerca de 217 ℃ para SAC305) é sobre 50 segundos (placa pequena e peças simples) para 90 segundos (placa grande e peças complexas). Essa temperatura e calor certamente excederam o TG de várias placas. Para a placa montada que foi colocada em um ambiente tão quente, Já se tornou o estado de borracha α2 (Estágio elástico) com rigidez insuficiente e aumento da fraqueza. Claro, Não tem capacidade de resistir a qualquer força de puxar externa na direção z.

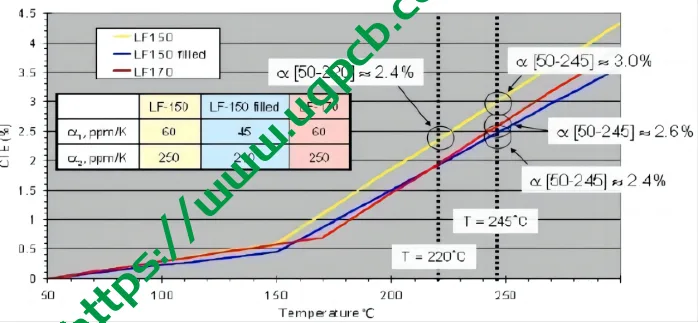

Este número foi publicado por Sr.. Wei Tianlun, da Dow Chemical, no fórum da CPCA. O principal objetivo é explicar que o z-cte de α2 é muito grande, qual é a principal razão para a explosão do conselho. As curvas desenhadas pelos três TMAs têm uma inclinação menor na extremidade esquerda, qual é o estado de vidro α1, e as curvas com uma inclinação maior na extremidade direita entraram no estado de borracha α2. Observe que a linha azul de TG150 e a linha vermelha de TG170 têm o mesmo z-cte a 220 ℃ no chumbo reflow, e os riscos que eles enfrentam são semelhantes. No entanto, em refluxo sem chumbo, O Z-CTE da linha vermelha TG alta é maior que a da linha azul de TG inferior, o que significa que a chance da explosão da linha vermelha é maior que a da linha azul. Portanto, Sabe -se que as placas de TG ricas não são necessariamente resistentes ao calor forte.

Essas duas imagens são apresentadas pelas últimas placas de telefonia móvel, que são usados para substituir os buracos cegos empilhados de elics de PTH através de orifícios. A figura esquerda mostra o empilhamento de precisão de 7 buracos cegos, para que 8 Camadas de superfícies de cobre estão interconectadas. A imagem certa mostra que o método detalhado começa com uma placa dupla face, aquilo é, Primeiro gravando uma janela de cobre em sua folha de cobre de um lado, Em seguida, queima um buraco cego com um laser e enche o buraco cego com cobre eletroplatado. Em seguida, use o filme para pressionar os dois lados, e continue a queimar buracos cegos e revestimento de cobre para completar várias camadas. Repita o processo para concluir o quadro de telefones celulares adquiridos por camada. No entanto, Embora este método elic tenha muitos benefícios, É inevitável que a solda livre de chumbo exploda facilmente sem a ajuda do efeito do rebite do orifício.

Somente para a placa FR-4, seu coeficiente de expansão térmica XY (CTE) é cerca de 14-16ppm/℃. Essa excelente qualidade de pequena expansão e contração é devida ao reforço de pinça de pano de fibra de vidro! No entanto, A expansão térmica da placa na direção z não tem suporte. Felizmente, Se houver muitos orifícios no PCB acabado, A taxa de expansão térmica do material de cobre da parede do orifício é 17ppm/℃, e a espessura de cobre do bom orifício (Mais de 1mil) e o excelente alongamento (Alongamento, Esta palavra é frequentemente ouvida pelas pessoas comuns como ductilidade) alcance 20%, que também apresentará um efeito de fixação do tipo rebite (Efeito rebite), o que ajuda a suprimir a expansão térmica Z da placa e reduzir o risco de sua explosão. Como a tecnologia de revestimento de cobre para preencher orifícios cegos nas placas de telefonia móvel atuais (como 3+2+3) amadurecer, o método de buraco cego de empilhamento de camada aleatória (Toda interconexão de camada; Elic) está gradualmente substituindo os bandidos gerais através de orifícios. Por um lado, Pode reduzir custos e evitar a dificuldade de preencher os orifícios com resina, E por outro lado, pode reduzir a perfuração da máquina e reduzir o processo. No entanto, Na ausência de efeito de rebite, É evidente que é particularmente fácil explodir a placa.

De muitas literaturas mais recentes e as fatias de placas explodidas feitas pelo autor recentemente, A principal razão de delaminação e explosão deve ser: O z-cte do estado de borracha α2 da placa é muito grande! O IPC-4101 adotou quatro novos regulamentos como soluções para os seis novos “pode ser adequado para uso em solda sem chumbo” (Ou seja,, as seis novas placas numeradas /99, /101, /121, /124, /126 e /129), nomeadamente: 1. Adicionando preenchimentos inorgânicos (Preenchimentos) para a resina 2. Especificando o limiar mínimo da temperatura de rachaduras térmicas TD (por exemplo, /99 é 325 ℃) 3. Especificando o limite superior de z-cte de α2 das seis placas a 300ppm/℃ 4. Especificando o tempo mínimo de resistência térmica de rachaduras, como o limite inferior do TMA288 (T288) é 5 minutos, etc.. No entanto, Mesmo que todas as seis especificações das placas comerciais atendam a esses requisitos mais recentes, Não pode garantir que o PCB não exploda durante o processo de reflexão da montagem a jusante. Claro, também envolve a influência do próprio processo de PCB (como a resposta do gerenciamento da imprensa e dos processos de eletroplatação de PTH e de cobre), A qualidade e a qualidade do forno de reflexão a jusante e do perfil de reflexão (Perfil), e até a diferença no CTE entre componentes e tábuas sob calor forte. O último faz com que a placa fraca seja rasgada por componentes, que ainda não é controlado pelos fabricantes de CCL ou PCB.

2.A diferença entre auto-explosão e rachadura de força externa

2.1 Causas e fenômenos de auto-explosão

A principal razão para a explosão de várias placas multicamadas é que o z-cte da resina em si é muito grande no forte estado de borracha de calor α2. Esse tipo de rachadura na direção da espessura virá de diferentes modos de falha, como baixa afinidade entre fibra de vidro e resina, baixa adesão entre resina e filme preto de folha de cobre, ou grau insuficiente de cura da resina em si e auto-cracking. Com a ajuda de muitos outros fatores internos e externos, É quase impossível evitar completamente a solda sem chumbo e evitar a explosão da placa. Exemplos desses fatores adicionais são os seguintes:

2.1.1. Áreas de concentração de calor onde muitos PTHs são densamente embalados em placas de várias camadas.

2.1. 2. Grandes áreas de superfície de cobre sem PTH para ajudar a prender também são propensas a explosão de embarque. Porque o Z-CTE total da expansão térmica da direção z da PCB, incluindo α1 e α2, é sobre 3.5%, e o CTE da parede do orifício de cobre é 17ppm/℃, e quando a espessura do cobre excede 1mil e o alongamento pode alcançar 20%, A parede de cobre PTH deve ter um efeito de rebite anti-explosão.

2.1.3. O novo quadro de telefonia móvel HDI de interconexão de camada arbitrária (Elic) não tem mais PTH ortodoxo, mas, em vez disso, usa vários buracos cegos empilhados de cobre. Esta placa de várias camadas sem rebites também é propensa à explosão de embarque.

2.1.4. As placas multicamadas estão sujeitas a impacto externo mecânico, para que as áreas danificadas da estrutura também sejam propensas à explosão de embarque, como o corte em V ou socos ásperos.

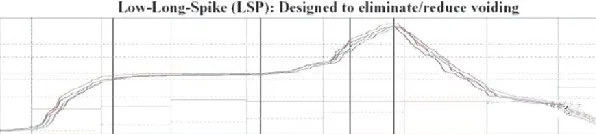

2.1.5. Quanto à baixa qualidade dos clientes de montagem a jusante’ Furno de reflexão, O método de medição inadequado e o mau gerenciamento do perfil de reflexão sem chumbo (Perfil), etc., também pode causar algumas explosões de placa. Por exemplo: a taxa de aquecimento (Também conhecido como a ladeira) No início da curva de refluxo é muito rápido, fazendo com que a superfície da PCB superaqueça enquanto a placa não teve tempo de aquecer. Sob a força de cisalhamento da expansão térmica desigual, as partes mais fracas da estrutura são propensas a empolgar. A inclinação desta seção de aquecimento (Construir) deve ser ajustado dentro de um intervalo de 1 ℃ -3 ℃/s de acordo com o tamanho da placa e o número de peças.

2.1.6. Um bom forno de reflexão deve manter a diferença de temperatura da placa de PCB dentro de 5 ℃, e a diferença de temperatura da área de espera do forno vazio (que pode ser medido usando uma placa de alumínio ou uma placa de medição de temperatura especial com um termômetro) não deve exceder 2 ℃. E a placa retangular deve adotar o modo de caminhada horizontal para reduzir a diferença de temperatura entre as placas frontal e traseira., A queda de calor da superfície da placa e a explosão da placa podem ser reduzidas.

2.1. 7. Para placas ou componentes grossos grandes com múltiplos BGAs, É aconselhável usar uma curva de reflexão mais longa com uma sela (150℃ -190 ℃) Para tentar obter temperatura uniforme de toda a superfície da placa e do interior e fora do corpo da placa (Observe que a resina e a fibra de vidro são condutores ruins) para reduzir a explosão. A inclinação antes da temperatura máxima também deve ser controlada em cerca de 1-3 ℃/s, dependendo do tamanho da placa. A temperatura de pico da placa de montagem geral não deve exceder 245 ℃. Para placas grandes que exigem mais calor, A temperatura de pico pode ser estendida, aquilo é, o perfil de top plano, e o tempo de temperatura de pico pode ser estendido para 20 segundos, para que o calor ruim na área perigosa de alta temperatura (acima de 250 ℃) pode ser evitado.

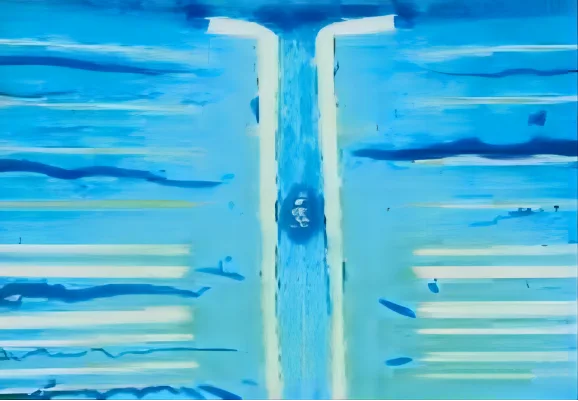

A imagem esquerda mostra a grande área de superfície de cobre interior da pilha de 12 camadas. O forte calor da solda sem chumbo geralmente causa várias micro rachaduras entre as camadas internas. Geralmente, Enquanto não houver bolhas ou delaminação da camada externa da placa multicamada, As microcracks entre as muitas camadas internas nunca serão conhecidas, mas a confiabilidade (como CAF) está inevitavelmente cheio de preocupações. A imagem certa mostra uma placa de 22 camadas muito mais alta. Por causa da excelente parede de cobre do orifício por meio (Mais de 1mil) e bom alongamento (mais do que 20%), A falta de microcracks no conselho foi bastante reduzida sob a cooperação do efeito rebite. No entanto, Uma vez que é uma placa de multicamada de cobre grossa, É outra questão!

Mesmo com o efeito rebite do PTH de boa qualidade, Quando o z-cte da placa α2 é muito grande, Após vários reflexos de perfis ruins a jusante, A placa multicamada ou a placa multicamada de cobre grossa ainda não pode escapar do destino da explosão e microcracks. Para reflexão sem chumbo de placas grandes grossas e multicamadas, A placa deve ser alta TG (Os conselhos comerciais gerais podem ser médios com melhor resistência). Endurecimento e adição de PN são o caminho certo para sem chumbo.

Este é um perfil longo de sela semelhante ao perfil de reflexão de chumbo para placas grandes com múltiplos BGAs. O objetivo da sela longa é tornar a superfície da placa e o interior da placa o mais uniforme possível, e permitir que o fundo de vários BGAs obtenha calor suficiente antes de começar a subir até o pico de temperatura do calor forte, de modo a reduzir a explosão da placa e a soldagem a frio das bolas dentro do BGA. Embora a temperatura do perfil de reflexão sem chumbo seja maior, O princípio da transferência de calor permanece inalterado.

2.2 Cratera de bloco da placa causada por puxar oblíquo

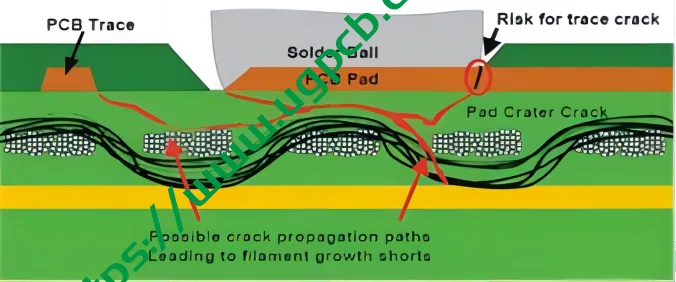

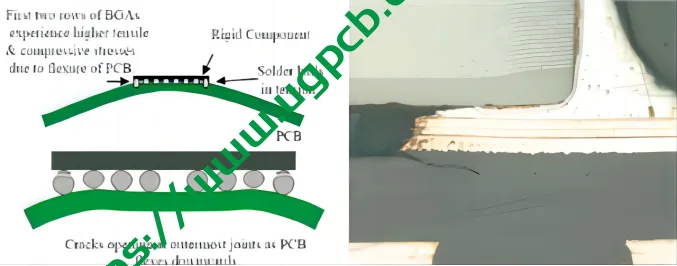

O exposto acima são todos os vários fenômenos de explosão causados pela expansão Z da própria placa durante o calor forte. No entanto, Durante a soldagem da montagem, Quando a expansão térmica dos componentes no X, A direção y ou z é muito diferente da da placa PCB, A resina de placa amolecida semelhante a borracha também pode ser puxada pelos componentes (componentes) juntamente com o bloco de cobre e o substrato inferior. Este puxão oblíquo é completamente diferente do rachadouro horizontal da placa, e é especificamente chamado de cratera. Por exemplo, As bolas de solda sem chumbo com maior rigidez do BGA e os maiores capacitores de cerâmica com maior rigidez geralmente puxam a almofada de cobre e o substrato de resina inferior durante solda sem chumbo. As bolas de solda sem chumbo com rigidez mais fraca e ponto de fusão mais baixo geralmente são esticadas e deformadas para eliminar o estresse quando puxadas em calor forte; Quanto às bolas de solda sem chumbo com maior rigidez (Ou seja,, Módulo maior), A almofada de cobre e o substrato abaixo serão frequentemente puxados juntos quando as bolas de canto BGA não forem fáceis de esticar. Na verdade, Se esses substratos rachados obliquamente puxados não fizeram com que o fio quebrasse, Suas rachaduras flutuantes locais nunca serão conhecidas e raramente causarão desastres. Assim como as várias microcracks dentro da placa multicamada após solda, Se eles não tocaram a parede de cobre do buraco, Eles nunca serão considerados como defeitos de qualidade. No entanto, Depois que o fio ou orifício estiver quebrado, É obrigado a representar um grande problema.

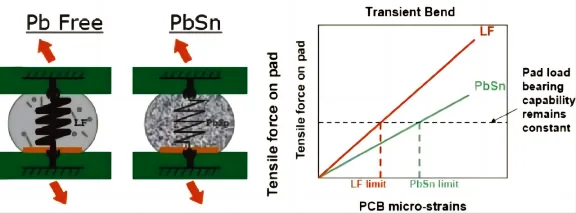

Do diagrama esquerdo, Podemos ver que a bola sem chumbo é muito rígida, Enquanto o pé de chumbo é relativamente macio. Portanto, Uma vez submetido a força externa (estresse térmico ou estresse mecânico), A bola de solda rígida transferirá diretamente o estresse para a junta de solda da placa de transportadora BGA superior, causando muitas lesões internas que não podem ser detectadas por testes elétricos. O diagrama certo mostra a comparação do módulo de Young (ou módulo) composto de estresse e tensão entre sem chumbo e chumbo. Quando a bola sem chumbo tem um molde maior (Ou seja,, uma inclinação maior ou uma rigidez maior), Sua tensão é obviamente insuficiente quando submetida a um certo impacto da força externa. No entanto, A bola de chumbo tem uma tensão significativamente maior devido à sua inclinação menor (Menos rigidez e mais flexibilidade). Em outras palavras, Quando submetido a força externa, A bola de chumbo que é facilmente deformada pode absorver o impacto e reduzir a falha da junta de solda.

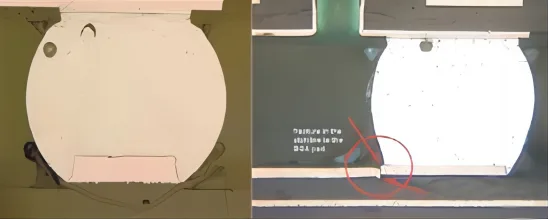

A esquerda é o Padcrater apresentado na força do refluxo da bola sem chumbo. Uma vez que nenhum circuito é causado, nunca será detectado por testes elétricos. No entanto, Quando a rachadura está rachada e um caminho aparece, A CAF terá a oportunidade de prejudicar o produto. As rachaduras à direita destruíram os fios, Então eles não podem escapar da lei.

Falha na junta de solda BGA e rachaduras

Devido ao forte calor de solda sem chumbo, A resina da placa já está em um estado de borracha fraca de α2. Além disso, O CTE do chip de silício na parte superior da transportadora de pacotes BGA é de apenas 3-4pppm/℃, e o CTE da própria transportadora XY atinge 15ppm/℃ durante o calor forte. A diferença entre os dois forçará o transportador BGA a deformar (Avanço côncavo). Portanto, A força de tração ascendente nos quatro cantos deste BGA geralmente leva a diferentes desastres, aquilo é, diferentes modos de falha (Modo de falha) será apresentado na tração vertical:

As rachaduras causadas por puxar vertical ou oblíqua em calor forte são rachadas ao longo da interface entre o pano de fibra de vidro e a resina ou sua tendência. Isso estará relacionado ao tratamento de silêncio na superfície do pano de fibra de vidro ou à espessura do Buttercoat. (As três fotos acima e 12.13 As fotos são tiradas do fórum mantido pelo IPC/CPCA em Shenzhen)

Durante o forte calor de reflexão sem chumbo de grande BGA, o substrato (substrato cte em xy é cerca de 14-15ppm/℃) mostrará um fenômeno côncavo devido ao pequeno CTE do chip de silício (3-4ppm/℃). Neste momento, As bolas de solda de chumbo na linha externa serão puxadas para eliminar seu estresse, e as bolas sem chumbo são mais rígidas e propensas ao risco de quebrar a cabeça ou os pés (Observe que esta imagem mostra a aparência após a recuperação da temperatura ambiente).

3.1.Se o filme de superfície da almofada de rolamento de esferas do substrato for eletroplatada de ouro níquel, É fácil fazer com que as juntas de solda no topo dos pés da bola rachem e quebrem quando o ouro é quebradiço.

3.2.Devido à camada de óxido na superfície do saltador de solda, para que o fluxo sem limpeza da pasta de solda no bloco de PCB não possa ser efetivamente removido, A pasta de solda não pode ser completamente curada com a bola de solda, e o efeito do travesseiro (Cabeça no travesseiro) ocorrerá facilmente. Este estado anormal de aparentemente próximo, mas realmente separado, certamente não suportará nenhuma força externa e se separará facilmente do meio.

3.3. Uma vez que o tratamento da superfície do enig é usado na almofada de bola de PCB devido à ignorância, Não apenas o black pad (Blackpad) Rico em fósforo e óxido de níquel ocorrem duas vezes em solda sem chumbo, mas também o Ausn4 formado pela camada de ouro de imersão não pode estar longe da interface, resultando em fragilização de ouro (Fragilização de ouro), que também pode causar o fracasso dos pinos quebrados.

3.4.Para PCBs sem chumbo com CSP de pitch fino para ser soldado, Quando o tom do centro da bloco de bola se aproxima de 0,5 mm ou mesmo 0,4 mm, O diâmetro da almofada da PCB é de apenas 10mil ou 8mil. Para solda sem chumbo com grande tensão superficial, Uma superfície tão pequena da almofada também deve ser unida ao lado da almofada, além da área soldável da superfície da almofada. No entanto, Os designers ignorantes a montante não têm conhecimento de chumbo e continuam a usar a tinta verde desatualizada no bloco (SM no bloco) método, que enfraquece bastante a força da articulação da solda do bloco de bola de PCB. Uma vez que o PCB, Especialmente o quadro de telefones celulares, Encontros um cliente tão ignorante e ridículo, As reivindicações repetidas após o pé quebrado devido à força insuficiente não são um ressentimento que pode ser engolido ao admitir a má sorte.

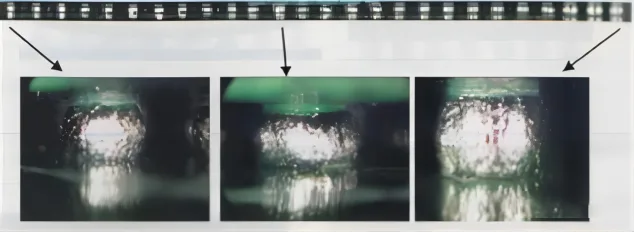

A figura esquerda mostra a aparência da junta de solda do pé da bola no PCB após o refluxo sem chumbo de um grande BGA através de um endoscópio. Qualquer pessoa com um olho exigente pode ver que a pasta de solda e a bola de solda não foram fundidos um com o outro, que é chamado de efeito de travesseiro. Uma razão é que a curva de reflexão é ruim e o calor da bola interna é insuficiente, que é uma solda fria típica (Codlsoldinging); A segunda razão é que a superfície da bola de solda foi severamente oxidada, e a atividade do fluxo sem limpeza na pasta de solda é fraca, Portanto, o óxido não pode ser removido e a solda a frio é formada. Essa baixa confiabilidade nunca será detectada por testes elétricos e é mais provável que seja quebrado por forças externas.

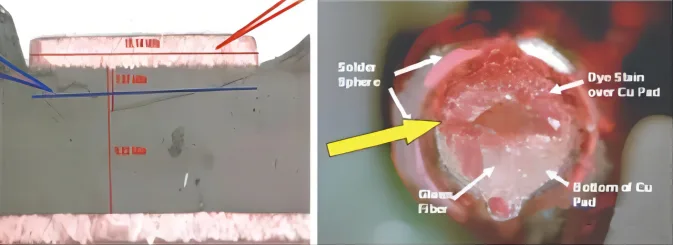

A figura esquerda mostra o rachamento do poço que ocorreu no calor forte, Mas após o resfriamento, o substrato encolhe para seu estado original, Mas há uma rachadura que não pode ser curada. A imagem certa mostra o substrato conectado ao bloco de cobre após o teste de tinta vermelha, qual é a prova mais óbvia do rachamento do poço.

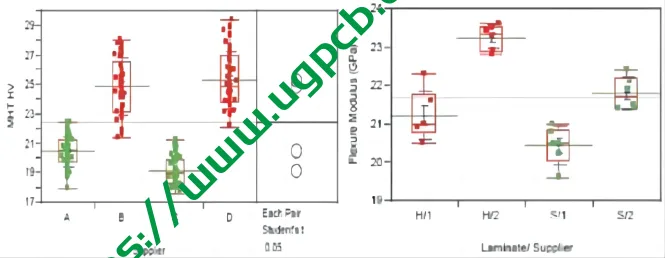

Os fornecedores verdes A e C na foto esquerda têm uma microheridade mais baixa da resina da placa, Portanto, não há rachaduras. Os fornecedores vermelhos B e D usavam placas com uma resina de microheridade mais alta, que tinha rachaduras. As placas dos fornecedores H/I e H/2 à direita tinham TG mais alto, e rachaduras ocorreram sob alta rigidez do módulo. Quanto às placas dos fornecedores S/1 e S/2, que eram FR-4 típicos com TG baixo, rachaduras não ocorreram.

3.5.Felizmente, O BGA não teve as falhas acima mencionadas em solda sem chumbo. As bolas de solda sem chumbo com rigidez mais óbvia e maior dureza, Quando o transportador é puxado para cima por calor forte, transmitirá diretamente a força para a parte superior e inferior dos pinos da bola, fazendo com que a cabeça e os pinos quebrem, e é até possível puxar a resina na parte inferior do bloco de PCB e rachar obliquamente. Na verdade, o método de teste de tinta vermelha (Dye e Pry) pode ser usado posteriormente para determinar se essas placas têm rachaduras.

A imagem esquerda mostra que a temperatura do ar superior do refluxo sem chumbo é 50 ℃ mais alta que a temperatura do ar inferior, O que fará com que o PCB seja proferido e também faça com que o estresse dos cantos do BGA seja esticado e rasgado. A imagem certa mostra que quando um capacitor maior é montado na placa, Seu CTE é muito diferente do CTE do PCB, e quando a placa α2 fica macia, Seu estresse puxando frequentemente faz com que o quadro seja parcialmente rasgado obliquamente.

4.Ações de melhoria

A nova definição de “Cratera de almofada” foi proposto pela primeira vez por Gary Shade of Intel Forum em março 2006. Mais tarde, Gary Long of Intel declarou novamente no fórum IPC/CPCA realizado em Shenzhen em outubro 2006. A indústria organizou unidades de pesquisa conjunta, incluindo fabricantes de TI bem conhecidos Intel, Cisco, Jabil, Sol, IBM, Foxconn, Dell, Lenovo, Merix, Maçã, Isolado, Celestica, lidar, e dias. Os objetivos de trabalho deste GT serão:

4.1Como detectar a cratera de almofada que ocorreu?

4.2. Como prever a cratera de almofada que pode ocorrer?4. 3. Defina as especificações de aceitação para a cratera.

4.4. Como tentar encontrar a possível causa de cratera de bloco a partir dos indicadores de qualidade da placa base (Tg, Td, Lútera da Peal, etc.).

Quanto aos métodos práticos de melhoria que são viáveis no momento, existem sobre:

4.1.1. Remova os três pinos de bola nos quatro cantos do grande BGA, ou organize pinos de bola falsos não funcionais e almofadas falsas.

4.2.2. Os produtos de ponta podem preencher o preenchimento na parte inferior do BGA.

4.3.3. Pequenos BGA ou CSP podem aplicar cola de canto (Canto ou cola de esquina) nas bordas externas dos quatro cantos.

4.4.4. Para as almofadas de pinos de bola nos quatro cantos do BGA, Use o método de tinta verde (SolderMaskDefinedland) Para fortalecer a força de fixação das almofadas na superfície da placa.

4.4.5. Aumentar o diâmetro de 1 ou 3 almofadas (Até os não funcionais) nos quatro cantos para ter melhor aderência em calor forte.

LOGOTIPO UGPCB

LOGOTIPO UGPCB