Líder da indústria, Perda Padrão, Laminado epóxi termicamente robusto e pré-impregnado

isola 370hr é o produto compatível sem chumbo “melhor da categoria” do setor para aplicações de alta confiabilidade em uma ampla variedade de mercados.

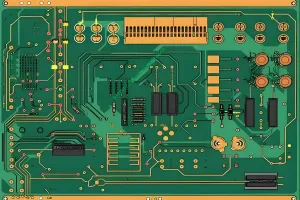

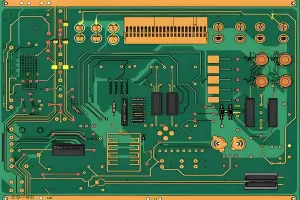

laminados e pré-impregnados isola 370hr, projetado por Polyclad, são feitos usando um sistema de resina epóxi multifuncional patenteado de alto desempenho 180°C Tg FR-4 que é projetado para placas de fiação impressa multicamadas (PWB) aplicações onde o máximo desempenho térmico e confiabilidade são necessários. isola fabrica laminados e pré-impregnados isola 370hr com tecido de vidro E-glass de alta qualidade para filamento anódico condutor superior (CAF) resistência. isola 370hr oferece desempenho térmico superior com baixo coeficiente de expansão térmica (CTE) e a mecânica, propriedades de resistência química e à umidade que igualam ou excedem o desempenho dos materiais FR-4 tradicionais.

isola 370hr é usado em milhares de projetos de PWB e provou ser o melhor da categoria em termos de confiabilidade térmica, Desempenho da CAF, facilidade de processamento e desempenho comprovado em projetos de laminação sequencial.

Embora todos concordem que uma das necessidades mais prementes no campo técnico é “Como alcançamos a próxima geração de taxas de transmissão de dados de alta velocidade?” Existem diferentes opiniões sobre como atingir esse objetivo. Existem até opiniões divergentes sobre a nossa posição atual neste processo. Algumas empresas afirmam que estão apenas lutando para obter produtos de 28 Gbps, outras empresas dizem estar satisfeitas com soluções técnicas de 28 Gbps, e algumas empresas afirmam que desistiram de 28 Gbps e têm um (dados) taxa de streaming de 56 Gbps. Embora nosso status como indústria de hardware em relação às taxas de transmissão de dados em alta velocidade possa não ser exatamente o mesmo, ainda existem algumas concessões.

A primeira coisa dada é que mesmo que consigamos atingir uma taxa de transmissão de informação de 28 Gbps, como uma indústria, devemos aceitar que mesmo com os melhores materiais disponíveis hoje, mal conseguimos alcançar 56 Gbps, qual é o próximo passo na escada da taxa de transmissão de dados. nível.

Para minha própria inspiração, Usei vários materiais (incluindo PTFE (PCB de teflon)) para desenhar diagramas de perda de inserção para backplanes típicos de longa distância, qual é o melhor material que esperamos usar para PCBs. No entanto, o custo do PTFE é tão alto que não é uma solução viável para as futuras gerações de hardware comercial a curto ou longo prazo. A realidade é que passamos do laminado FR-4 para agora usarmos materiais mais complexos, como Isola 370 horas. Materiais como Isola 370hr permitem que nossa velocidade alcance 28 Gbps, e pode permitir que nossos sistemas de curto e médio alcance alcancem 56 Gbps. Mas depois disso, atingiremos o limite de produtos que podemos razoavelmente esperar que forneçam taxas de transmissão de informações mais altas.

O segundo problema é que não podemos aumentar a largura de banda sem óptica. Os sistemas ópticos têm largura de banda quase ilimitada, mas o problema puro e simples é que é difícil substituir o número de conexões ópticas necessárias no PCB pela largura de banda total que os traços de cobre podem, se às vezes é quase impossível. A fotônica de silício incorporada pode ser a resposta para o futuro, mas tudo sobre a fotônica do silício é importante - os materiais, a maneira como os engenheiros projetaram o PCB isola 370hr, e a forma como esses PCBs são feitos.

Em cerca de 20 anos, Acho que produziremos em massa PCBs fotônicos de silício, mas pode não ser antes. E, como mencionado acima, a transição para a fotônica de silício não é um processo simples - tudo deve mudar. A indústria em que atuamos agora é uma infraestrutura de PCB, pagando por todas as máquinas, todos os equipamentos, todos os materiais e toda a capacidade de fabricação. PCBs com cobre são muito baratos. A óptica atualmente não é.

O terceiro problema é que precisamos de uma tecnologia de ponte que nos permita mudar das soluções atuais de PCB para futuros produtos fotônicos de silício..

Embora uma ordem de grandeza possa ser um descritor técnico um pouco vago, representa a terceira geração de equipamentos de telecomunicações. Requisitos de projeto padrão para equipamentos de nível empresarial.

Quando as pessoas pensam em TV a cabo, eles pensam nos grandes conectores usados nos backplanes atuais. Em última análise, o que temos que fazer é substituir os traços do PCB por cabos. É particularmente importante notar que quando usamos fios de cobre em vez de traços na PCB, as regras de design são fáceis. O que precisamos considerar é a inclinação do cabo (em oposição à inclinação causada pela trança de vidro no PCB). Então, existem conectores da placa ao cabo. Tudo isso é fácil de entender. Se estivermos em uma área de design bem projetada, com materiais limitados ou cabos limitados, a solução requer apenas quantos centímetros de cabo precisamos e o diâmetro do fio necessário. Usando esta técnica, as perdas associadas a ele são muito pequenas em comparação com traços de PCB. Em termos de questões de fabricação, o processo realmente se torna mais fácil. Usando cabos de cobre no PCB, não precisamos de complexos, materiais caros. Podemos usar materiais como Isola 370HR ou mesmo Isola FR408; esses materiais são mais baratos que laminados compostos, como Tachyon ou Megtron 6. Usando materiais de baixo custo no fio de cobre, podemos provar que podemos fazer isso mais rápido e com menor custo. Em alguns casos simples, podemos construir placas de circuito com o mesmo custo, mantendo a capacidade futura de geração de energia.

Se houver algum desafio no uso de cabos de cobre em materiais como isola 370hr ou mesmo isola fr408, eles aparecerão na montagem. Gerenciando cuidadosamente o processo de montagem desde o início, a fábrica de montagem pode estar a bordo em pouco tempo.

Resultado final: Estamos atualmente em uma encruzilhada na indústria. A tecnologia PCB atualmente em uso tem um histórico de 30 anos. Antes do PCB, tecnologia de fio enrolado ou multifio. A capacidade de criar PCBs aconteceu cerca de 40 anos atrás. Isso nos levou 20 anos para realmente fazer pleno uso da tecnologia PCB. Então, isso nos levou 20 anos para atingir o limite da tecnologia PCB.

LOGOTIPO UGPCB

LOGOTIPO UGPCB