Importância da Qualidade na Fabricação de PCB

Ao fabricar e montar placas de circuito impresso, a qualidade do produto acabado será uma das suas principais preocupações. Para atingir o mais alto nível de qualidade de fabricação, é importante encontrar um bom fabricante como o UGPCB que siga métodos estabelecidos de PCB e controle de qualidade de montagem.

Visão geral do UGPCB

UGPCB fornece placas de circuito impresso, montagens, e sistemas eletrônicos. Nós forneceremos segurança, eficaz, e produtos confiáveiscts ao mesmo tempo em que fornecemos aos nossos clientes a mais alta qualidade e valor. A UGPCB tem um desejo constante de alcançar a excelência nas diferentes etapas do mestrado.fabricação e controle de produtos e é credenciada por importantes organismos de certificação internacionais reconhecidos pela indústria eletrônica global.

Controle de qualidade de entrada

A inspeção de entrada refere-se à confirmação e inspeção de qualidade das matérias-primas adquiridas, componentes, ou produtos. Aquilo é, a qualidade das matérias-primas ou componentes é inspecionada por amostragem quando o fornecedor envia as matérias-primas ou componentes, e o julgamento final é feito se o lote de produtos é aceito ou rejeitado.

Escolher uma plataforma confiável é outra forma importante de obter componentes de alta qualidade. Essas empresas atendem aos requisitos dos clientes com precisão.

Além do mais, eles fornecem peças de alta qualidade depois de passarem pelo pipeline de testes.

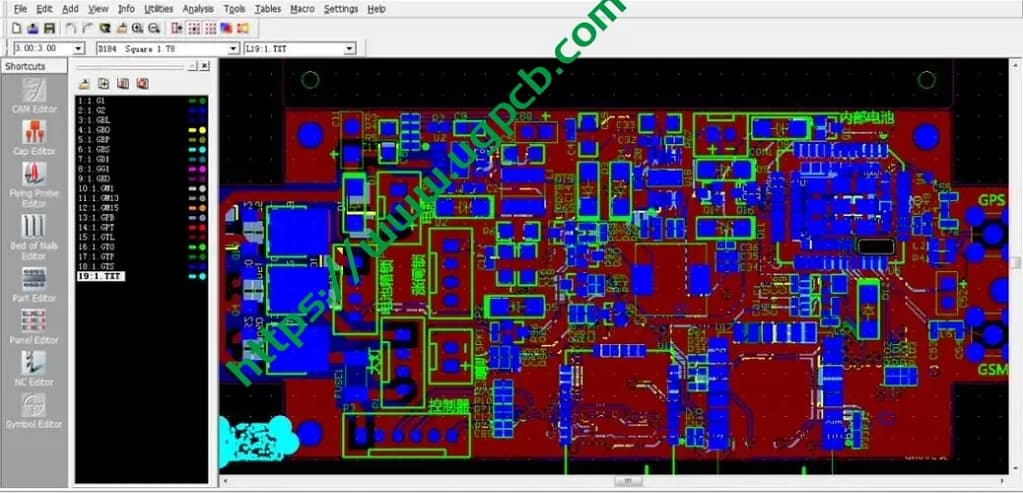

Verificação DFM gratuita

Na UGPCB, fornecemos verificação DMF gratuita para nossos clientes, normalmente incluindo cinco aspectos: verificações de sinal e camada mista, verificações de energia/aterramento, verificações de perfuração, verificações de máscara de solda, verificações de serigrafia. Para garantir que cada detalhe esteja correto, nossos engenheiros enviam consultas de engenharia aos nossos clientes quando encontram alguma informação que não corresponda aos arquivos originais.

Inspeção do primeiro artigo

O primeiro sistema de inspeção de artigos é um sistema de gestão de qualidade que integra equipamentos de teste e uma plataforma de dados. Você só precisa inserir a BOM dos produtos, e a unidade de teste no sistema testará automaticamente a primeira amostra e verificará os dados na lista técnica. O método de trabalho automático deste tipo de sistema pode reduzir o erro humano, melhorar a eficiência, e economizar custos trabalhistas, mas o investimento em ativos e tecnologia é relativamente grande.

Inspeção óptica automatizada (AOI)

Inspeção óptica automatizada (AOI) O teste é muito comum na indústria SMT e é adequado para toda a produção de placas de circuito e montagem de PCB. É usado principalmente para determinar problemas de soldagem dos componentes através das características de aparência dos componentes. Também pode ser determinado verificando a cor dos componentes e a serigrafia no IC, se os componentes da placa de circuito possuem peças erradas ou não. Basicamente, cada linha de produção SMT será equipada com um ou dois equipamentos AOI como padrão.

Inspeção automática de raios X

Para algumas placas de circuito com componentes empacotados BGA, A inspeção por raios X é necessária para o primeiro produto produzido. O raio X tem forte penetrabilidade e é o primeiro instrumento usado em várias ocasiões de inspeção. A vista em perspectiva pode mostrar a espessura, forma, e qualidade das juntas de solda e densidade da solda. Estes indicadores específicos podem refletir totalmente a qualidade da soldagem das juntas de solda, incluindo circuitos abertos, curtos-circuitos, buraco de cobre, bolhas internas, e estanho insuficiente, e pode ser analisado quantitativamente.

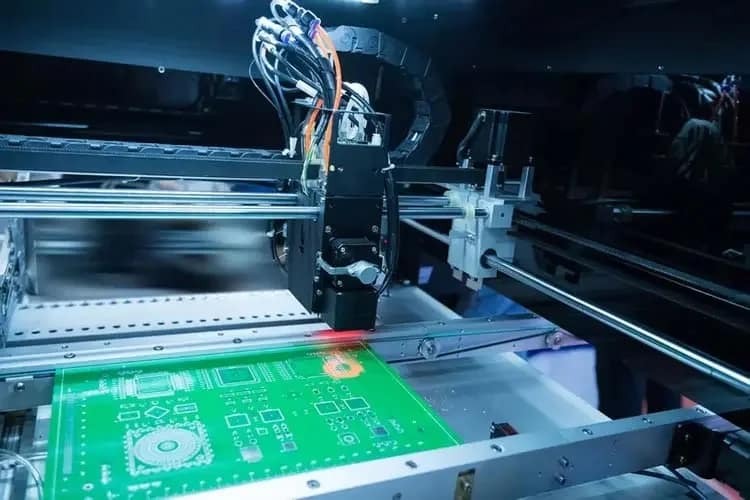

Testador de Fixação Automático

O teste de fixação automática é geralmente usado na produção em massa de PCBs. Sua característica é que o volume de produção geralmente é relativamente grande e a eficiência do teste é alta, mas o custo de fabricação é relativamente grande. Cada tipo de placa de circuito requer um acessório especial, e cada conjunto de luminárias tem uma vida útil limitada, normalmente um ano. Para atender aos requisitos de qualidade e entrega do cliente, UGPCB adquire muitos dispositivos de teste automáticos para reduzir custos de mão de obra.

Teste de queima

O principal objetivo do teste de queima é simular o ambiente de uso diário do produto através dos efeitos combinados de alta temperatura, baixa temperatura, mudanças de alta e baixa temperatura, e energia elétrica, e expor os defeitos do PCBA, como soldagem deficiente, incompatibilidade de parâmetros de componentes, e o processo de depuração. Para eliminar e melhorar, ele desempenhará um papel na estabilização dos parâmetros para a placa PCBA livre de defeitos.

Teste de sonda de mosca

O teste de sonda de mosca é geralmente usado em alguns pequenos lotes de produção. É caracterizado por testes convenientes, forte variabilidade do programa, e boa versatilidade. Basicamente, pode testar todos os tipos de placas de circuito, mas a eficiência do teste é relativamente baixa, e leva muito tempo para testar cada placa. Este teste precisa ser realizado após o produto passar pelo forno de refluxo. Mede principalmente a resistência entre dois pontos fixos para determinar se os componentes da placa de circuito apresentam curto-circuito, solda vazia, e peças erradas.

Teste no circuito

O teste In-Circuit é geralmente usado em modelos que foram produzidos em massa, e a quantidade de produção é geralmente relativamente grande, e a eficiência do teste é alta, mas o custo de fabricação é relativamente grande. Cada tipo de placa de circuito requer acessórios especiais e o custo do teste é muito alto. O princípio do teste é semelhante ao teste da sonda voadora, pois também mede a resistência entre dois pontos fixos para determinar se os componentes do circuito estão em curto-circuito.

Teste de Função

Este método de teste geralmente é usado em algumas placas de circuito mais complicadas.

As placas de circuito que precisam ser testadas devem ser soldadas e passadas por alguns acessórios específicos para simular o uso formal da placa de circuito.

Coloque a placa de circuito nesta simulação. Na cena, depois de ligar a energia, observe se a placa de circuito pode ser usada normalmente.

Este método de teste pode determinar com precisão se a placa de circuito está normal. Mas também existem problemas de baixa eficiência e altos custos de teste..

Garantia de qualidade de PCB

Para satisfazer a fabricação e montagem de PCB de nossos clientes com qualidade superior.

kingford implementou o sistema de qualidade ISO9001.

O sistema de garantia de qualidade perfeito e vários equipamentos de inspeção nos ajudam a monitorar todo o processo de produção, garantir a estabilidade deste processo, e alta qualidade do produto, enquanto isso, instrumentos avançados e métodos tecnológicos foram introduzidos para alcançar uma melhoria sustentada.

* Produtos através da certificação oficial e sistema de gestão de qualidade.

* Prevenção e controle por projeto de engenharia antes da produção.

* Controle rigoroso do processo de produção.

* Sistema de qualidade de produto perfeito.

* O teste inclui AOI e eletricidade 100% teste.

* Alta tensão / Impedância / Microseção / Soldabilidade

Choque térmico / Confiabilidade / Teste de resistência de isolamento, etc..

Política de Qualidade

Qualidade em primeiro lugar, cliente primeiro, melhoria contínua, mais excelência

Tome a qualidade como principal ponto de verificação, começando pelo detalhe, a fabricação de produtos de alta qualidade proporciona um produto e serviço satisfatório para o cliente.

Meta de qualidade:

– Taxa de entrega pontual: 100%

– Taxa perfeita de produção: 98%

– A taxa de inspeção de produtos acabados: 99%

Meta de serviço:

– Satisfação do cliente: 99.9%

– Taxa de reclamação/devolução do cliente:0.5%/0.5%

– Tratamento de reclamações de clientes

– Tempo de ação: dentro de 1 hora, Tempo de processamento: dentro de 4 horas

Exame de Documentos:

Realizar inspeção detalhada de engenharia das informações do cliente, resolver

problemas a tempo e apresentar sugestões razoáveis.

Inspeção de Produto:

– Inspeção de material recebido – armazenamento qualificado, retorno não qualificado

– Teste de gabarito de ferramentas – enviar para departamentos relevantes qualificados, devolução rejeitada

– Inspeção do processo de produção – o produto de cada processo é qualificado antes

entrando no próximo processo, e o controle de inspeção de patrulha é adicionado

Padrão de Aceitação:

– Padrão IPC-A-600G (PCB AQL)

– IPC-6018A (Padrão de aceitação de PCB de alta frequência)

Política Ambiental

Obedecer rigorosamente às legislações e regulamentos para prevenção da poluição.

Melhorar continuamente os processos para economizar o uso de recursos.

Fabricar progressivamente produtos protegidos pelo meio ambiente para os benefícios da sociedade humana

Política de Saúde e Segurança

Obedecer rigorosamente às legislações e regulamentos relativos à saúde e segurança dos funcionários.

Criar continuamente um ambiente de trabalho saudável e seguro.

Prevenir progressivamente o risco potencial de pôr em perigo a saúde e a segurança.

Garantia de qualidade de montagem de PCB

Para melhorar o controle de qualidade de forma abrangente, devemos realizar nossa política e objetivo de qualidade.

O sistema de qualidade é estabelecido de acordo com ISO9001:2015 com auditoria interna regular para garantir que o sistema de qualidade seja operado de forma eficaz.

Todas as equipes são participadas no sistema de qualidade, mantendo o treinamento e o aprendizado. A satisfação do cliente é a nossa missão.

IQC: Inspeção de materiais recebidos

Inspeção do primeiro artigo para cada processo

IPQC: Controle de qualidade em processo

Teste de AOI

Teste no circuito (TIC)

Teste funcional (Fct)

Teste de confiabilidade

LOGOTIPO UGPCB

LOGOTIPO UGPCB