Анализ дефектов и отказов BGA.

В этой статье определяются возможные аномалии сборки, связанные со сборкой компонентов BGA.. В нем описаны неисправности после обработки, связанные с характеристиками монтажной конструкции, а также различия в шариках припоя, используемых в качестве клемм BGA.. Во многих случаях, если особенности связаны с неисправностями точек подключения, металлография разъемов требует отдельного разговора. Также анализируется окончательная структура точки подключения..

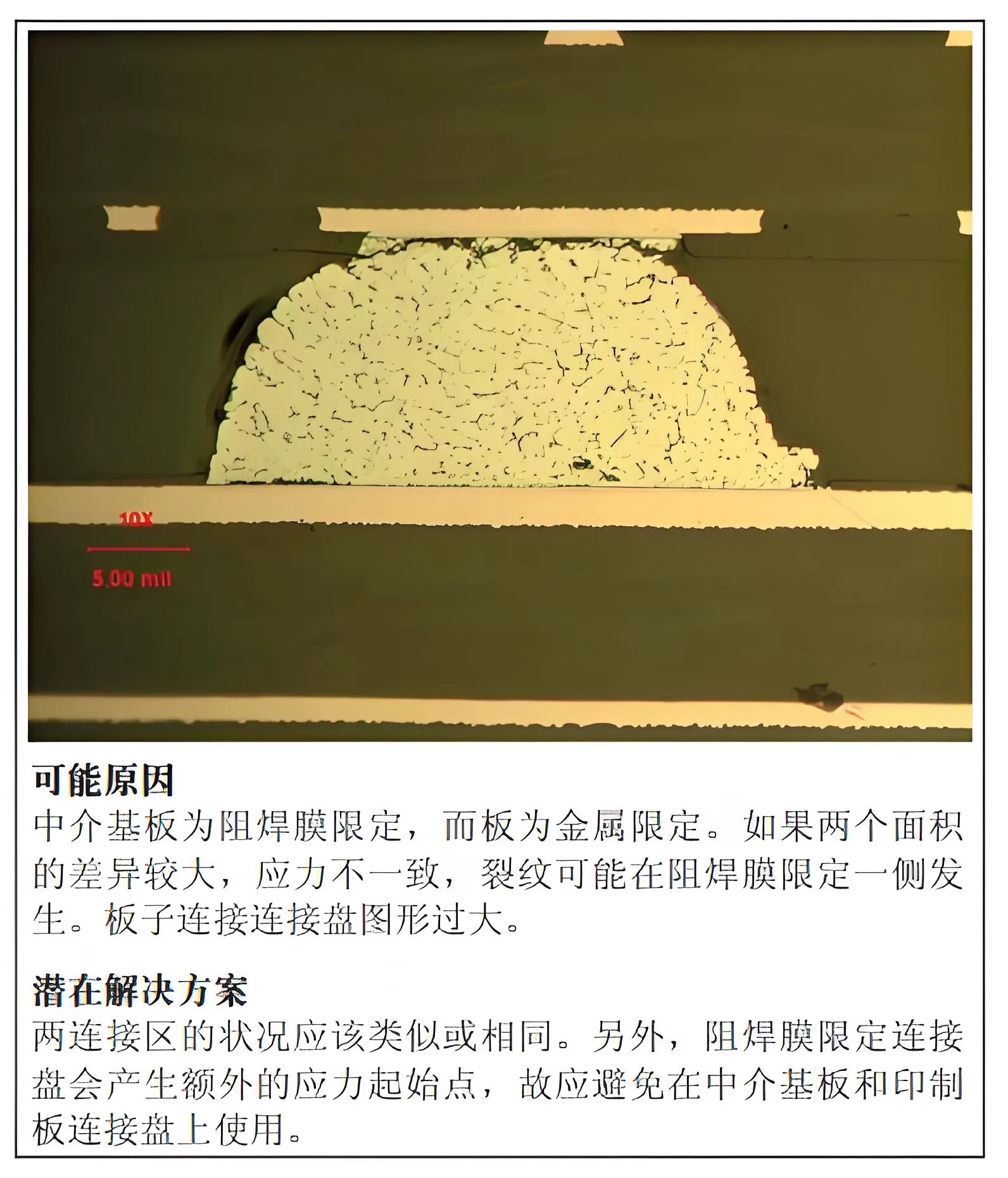

1.Условия для BGA, определенные сопротивлением припою

Контактные площадки BGA определяются двумя способами.: Определено сопротивление припоя (СМД), где размер площадки больше, чем отверстие в паяльном резисте, позволяя расплавленному шарику припоя BGA контактировать с паяльным резистом после пайки оплавлением; и другой метод, называемый травлением или определением сопротивления припоя. (НСМД), где отверстие паяльного резиста больше, чем медная площадка, чтобы шарик припоя не контактировал с паяльным резистом после пайки оплавлением. См. разделы 1.1 и 1.2 для подробностей.

1.1 Определенное сопротивление припоя против. Неопределенные площадки

Причины и пути решения появления паяльных резистов определенных и неопределенных площадок

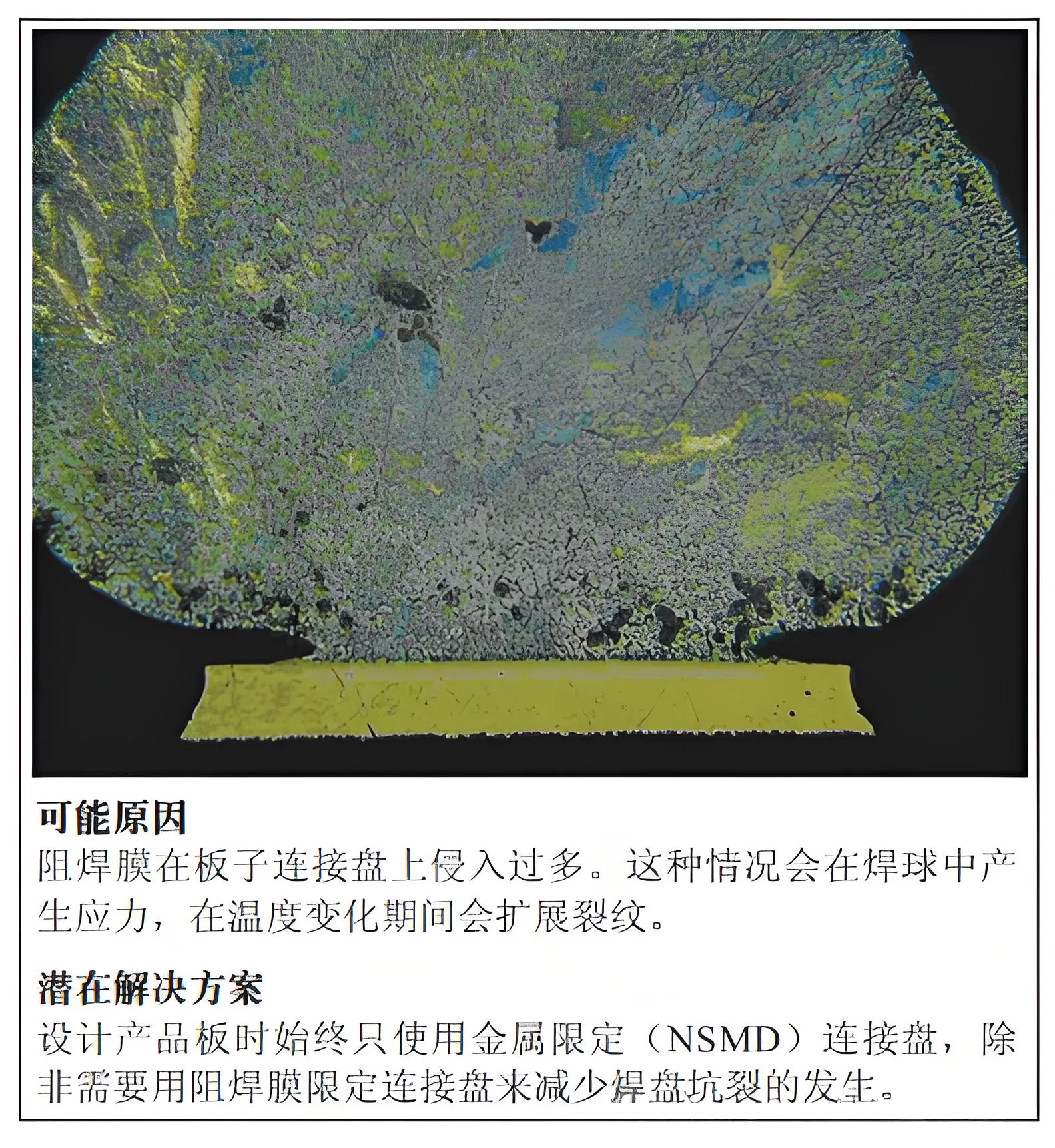

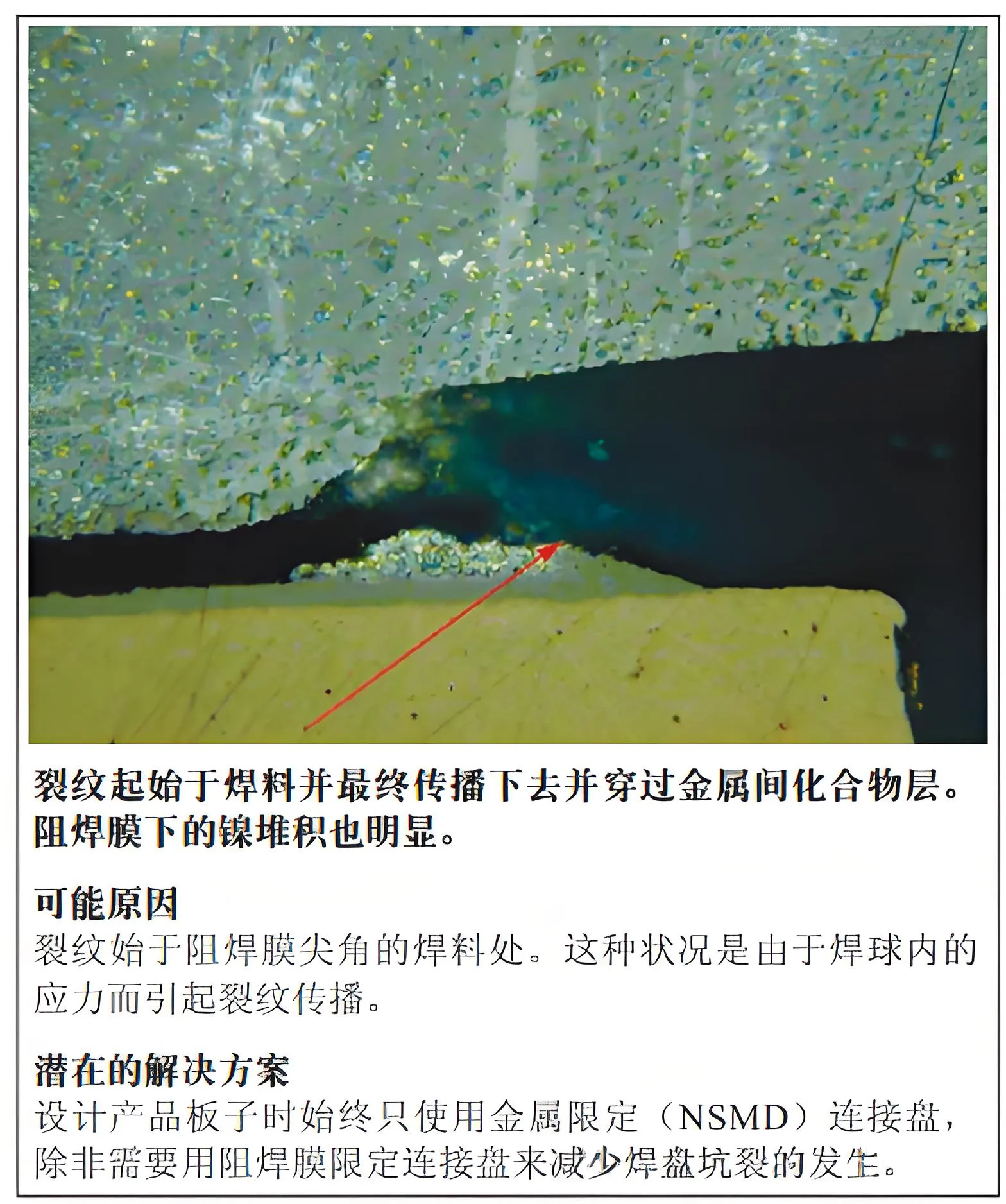

1.2 Контактные площадки с сопротивлением припою на платах продукта

Анализ и решение причин появления ограничивающих площадок сопротивления припою на печатных платах

Контактные площадки с определенным сопротивлением припою можно использовать на соответствующих некритических или функциональных выводах, поскольку площадки SMD могут помочь свести к минимуму дефекты в виде кратеров на контактных площадках.. Однако, Следует отметить, что соединения, определенные сопротивлением припою, создают дополнительные точки возникновения напряжения, и их следует избегать на промежуточных подложках и площадках печатных плат..

Основной недостаток контактных площадок с паяльным резистом заключается в концентрации напряжений, создаваемых SMD. (Определено сопротивление припоя) паяные соединения, что становится причиной выхода из строя паяного соединения и снижает надежность. Как показано в пункте 3 ниже, для той же высоты паяного соединения, коэффициент усталостной долговечности при использовании Non-Solder Resist Defined (НСМД) увеличивается примерно на 1.25 к 3 раз по сравнению с контактными площадками SMD, с большими улучшениями в более жестких условиях нагрузки.

Причины и способы устранения трещин в паяных соединениях SMD

У SMD-контактов есть три основных недостатка.

- Меньшая площадь подложки приводит к отделению верхней части

- Потеря точности размера колодки

- Сниженная надежность, поскольку это является причиной преждевременного выхода из строя паяных соединений.

2.Чрезмерное разрушение шариков припоя BGA

Отлитые шарики припоя BGA обычно сжимаются от первоначального размера (750 мкм) до примерно 625 мкм.. После припайки корпуса к плате, шарики припоя сжимаются примерно до 500 мкм. Однако, если внутри корпуса имеются радиаторы или термоблоки, шарики припоя могут разрушиться при толщине до 300 мкм.. Когда шарики припоя сплющиваются, их надежность снижается из-за ограниченной высоты пайки и гибкости паяных соединений. Также, удлинение шариков припоя может превышать ожидаемый зазор между шагами. Лучшим приближением является первоначальное уменьшение оплавления примерно на 10% высота; с дополнительным весом радиаторов, это число может увеличиться до 25% исходной высоты (диаметр шарика припоя). Рисунок контактных площадок и зазор в паяльном резисте также играют роль в анализе.. Крайние значения этой ситуации показаны в разделах 2.1 к 2.4.

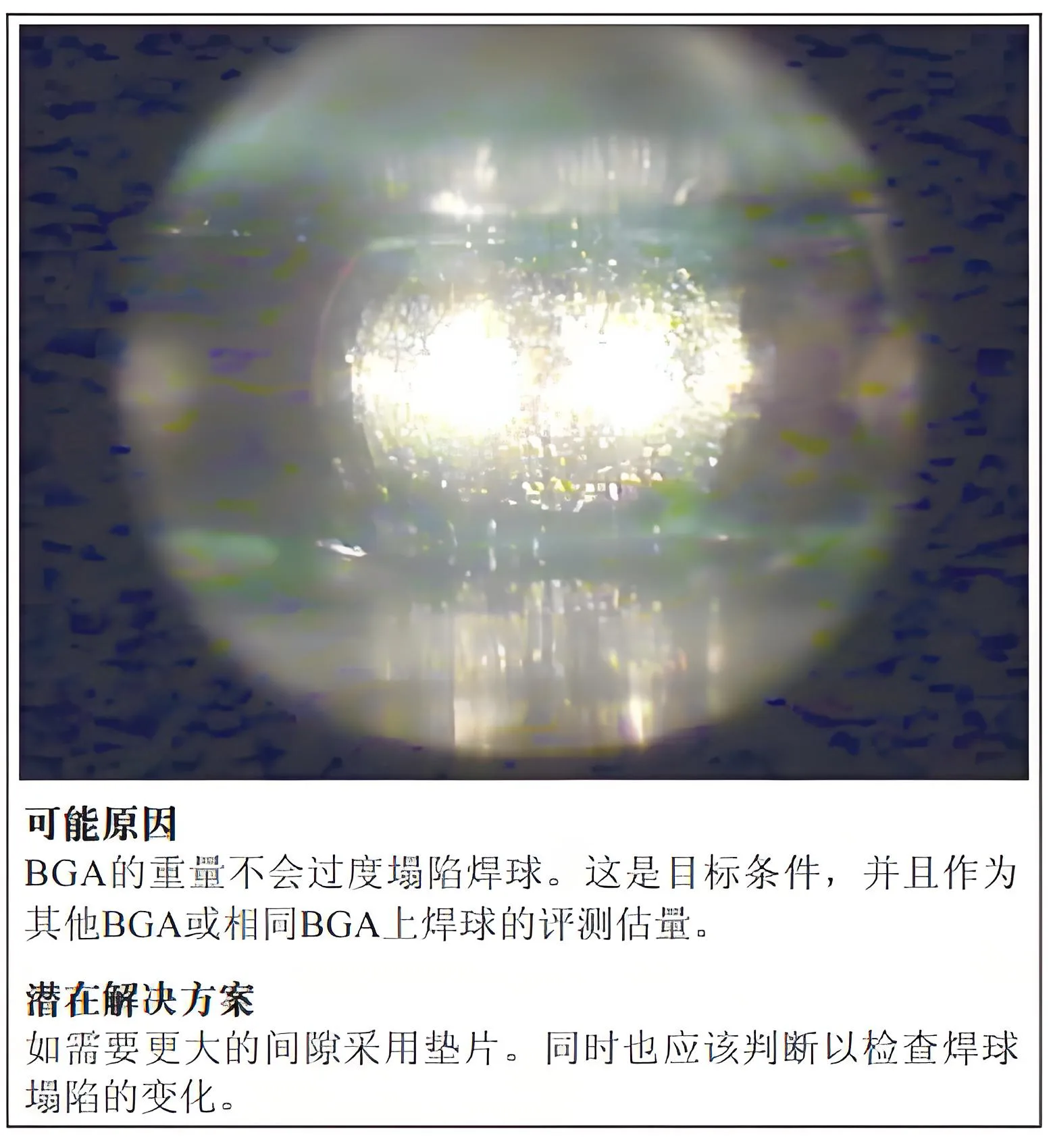

2.1 Шарик для припоя BGA без радиатора, 300мкм Высота удержания

Причина и решение разрушения шариков BGA без блока отвода тепла

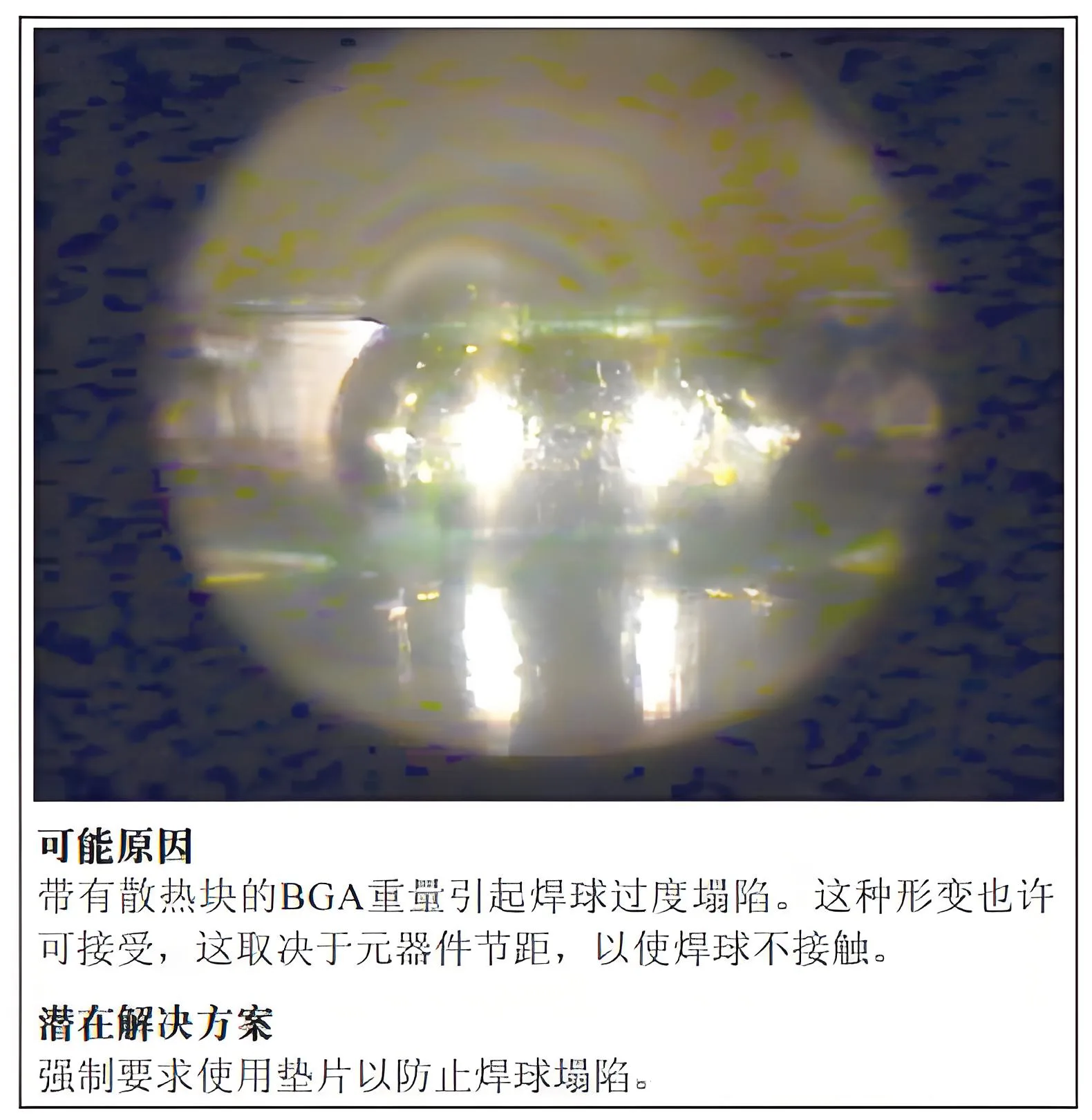

2.2 Шарик для припоя BGA с радиатором, 375мкм Высота удержания

Причина и решение сферического коллапса BGA с радиатором

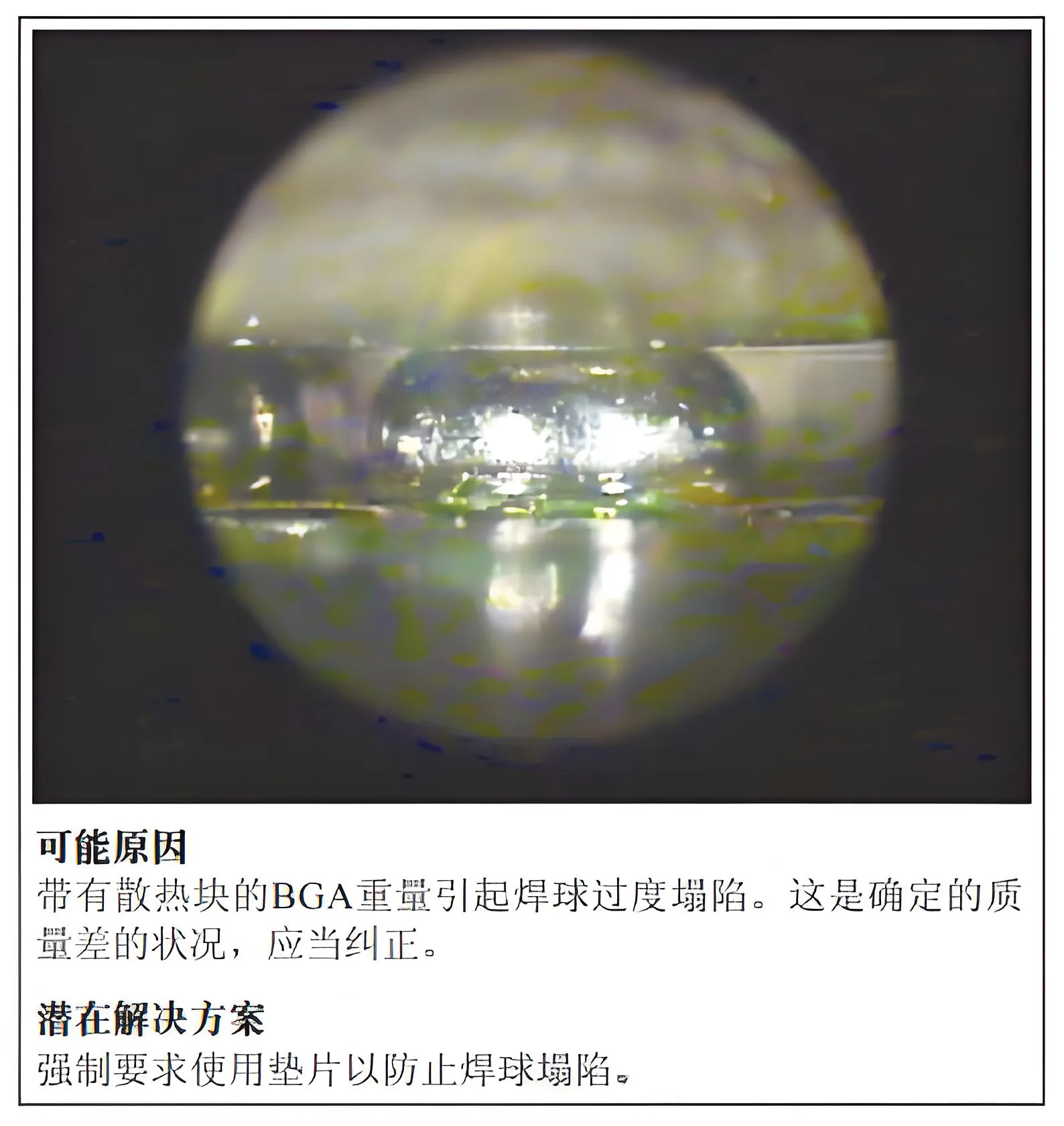

2.3 Шарик для припоя BGA с радиатором, 300мкм Высота удержания

Причина и решение сферического коллапса BGA с радиатором

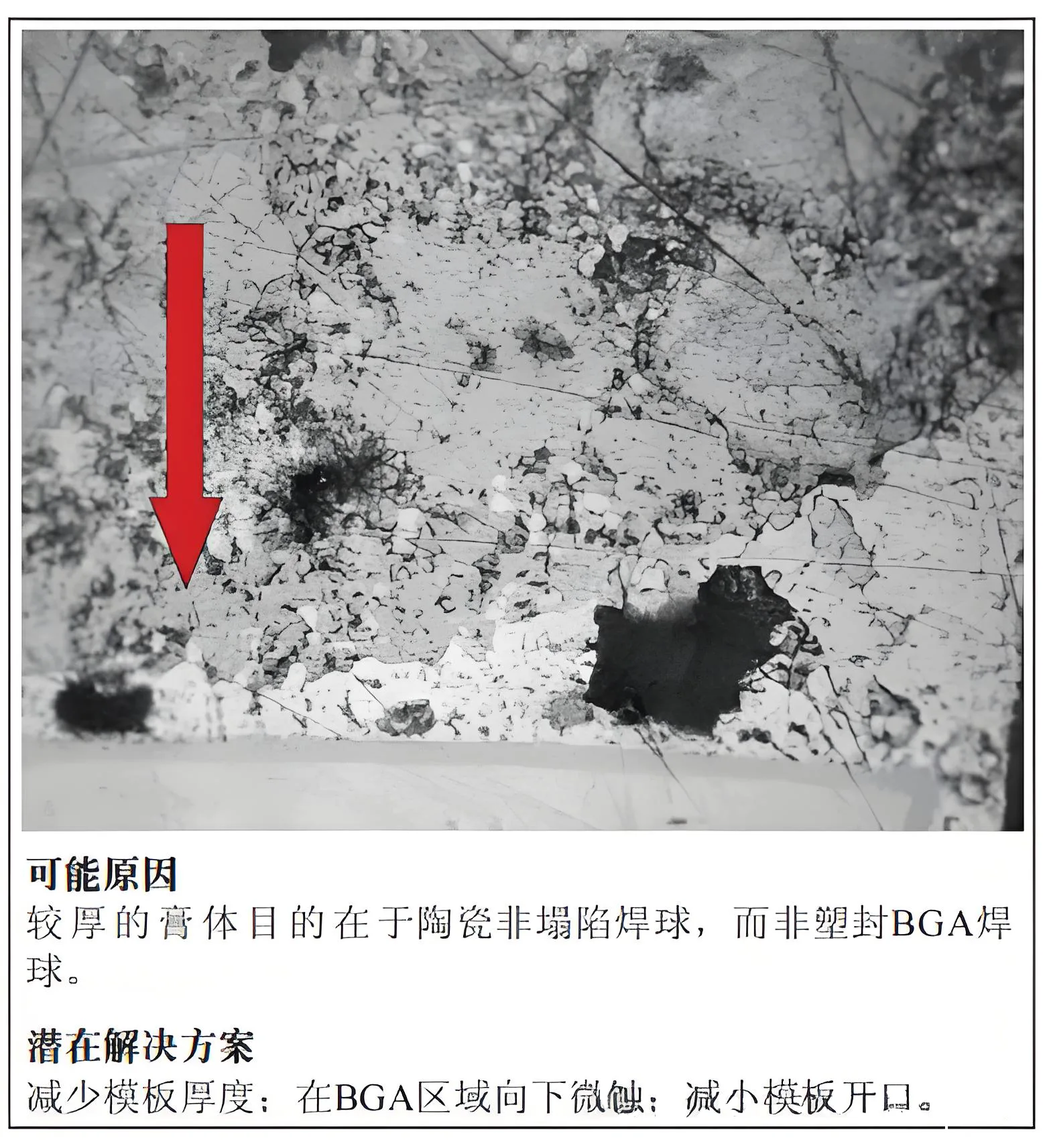

2.4 Критические условия паяльной пасты

Количество нанесенной паяльной пасты полезно для формованных соединений BGA, но не очень важно для формирования хороших паяных соединений., поскольку сами шарики припоя могут выступать источником припоя. Однако, для керамического BGA (CBGA), нанесение достаточного количества паяльной пасты очень важно. Для CBGA 890 мкм, рекомендуемое количество паяльной пасты — 0,12 мм³., по меньшей мере 0.08 мм³. Если нанесено недостаточно паяльной пасты, как показано в разделе 3.1, надежность паяного соединения может быть проблематичной. Припой необходимо добавлять к высокотемпературным шарикам или штырям припоя, поскольку объем припоя из клеммы корпуса не влияет на паяное соединение..

2.5 Чрезмерное нанесение густой пасты

Причины и решения чрезмерного отложения пасты

2.6 Обнаружение пустот с помощью рентгена и секционирования

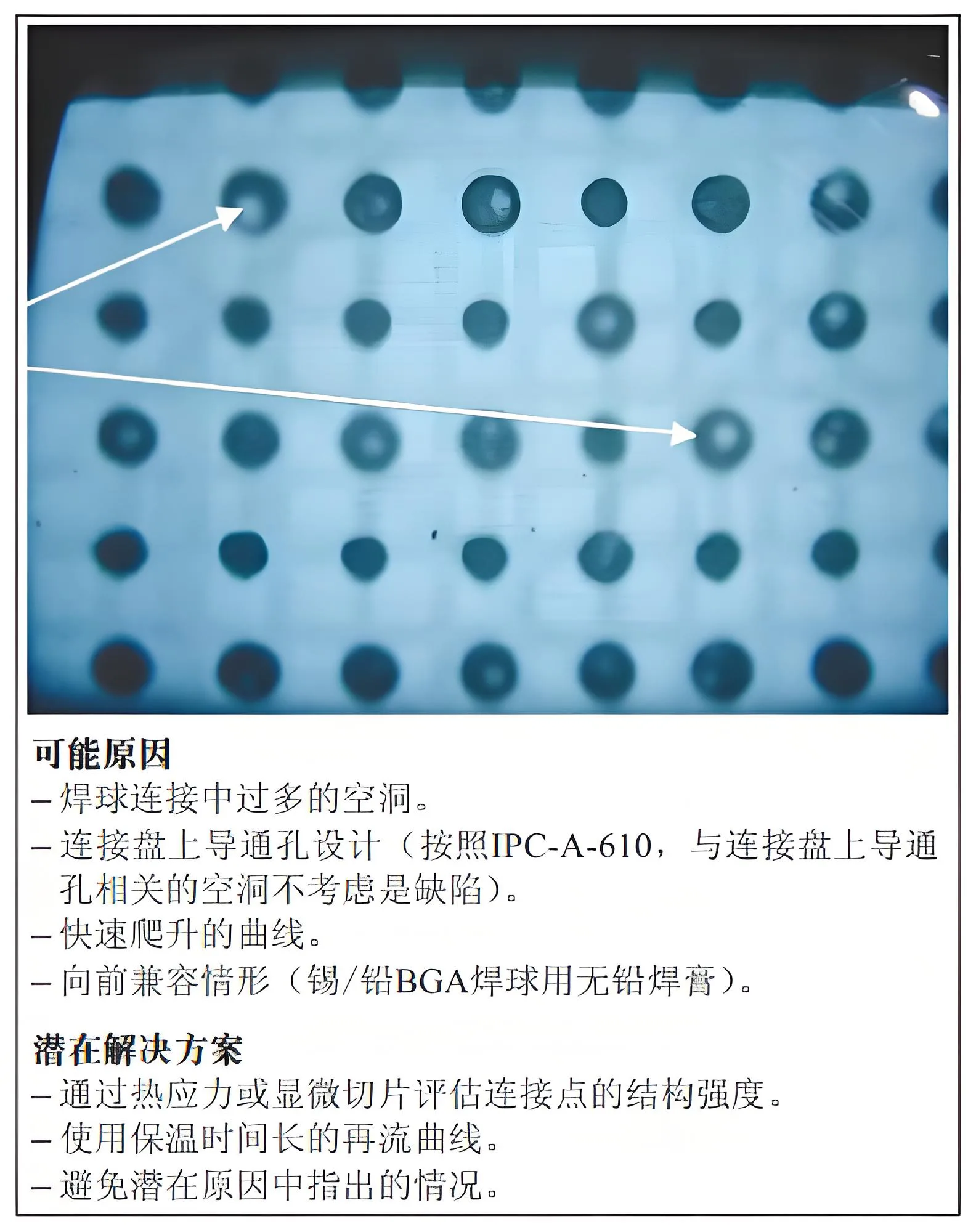

Трансмиссионный рентген может обнаружить наличие пустот. (светлые области) и соответствующие позиции XY. Этот метод также позволяет обнаружить неровные или отсутствующие шарики припоя. (различные диаметры темного изображения), примеры которых показаны в разделе 2.7. Однако, Рентгеновские срезы необходимы для определения вертикали. (ось Z) расположение пустот в паяном соединении.

2.7 Пустоты и неровные шарики припоя

Полые и неоднородные шарики припоя и растворы

Существует множество причин образования пустот в BGA.. Хотя более распространенные пустоты показаны в разделе 2.7, пустоты не представляют никакого риска для надежности. Пустоты, подобные показанным в разделе 2.8 может выдержать 1000 термические циклы (без шока, 0-100°С). Даже в некоторых тестах, пустоты не снижают усталостную долговечность, чрезмерные пустоты в паяных соединениях указывают на проблемы с конструкцией, процесс, или материалы. Надежность продукта также должна быть проверена..

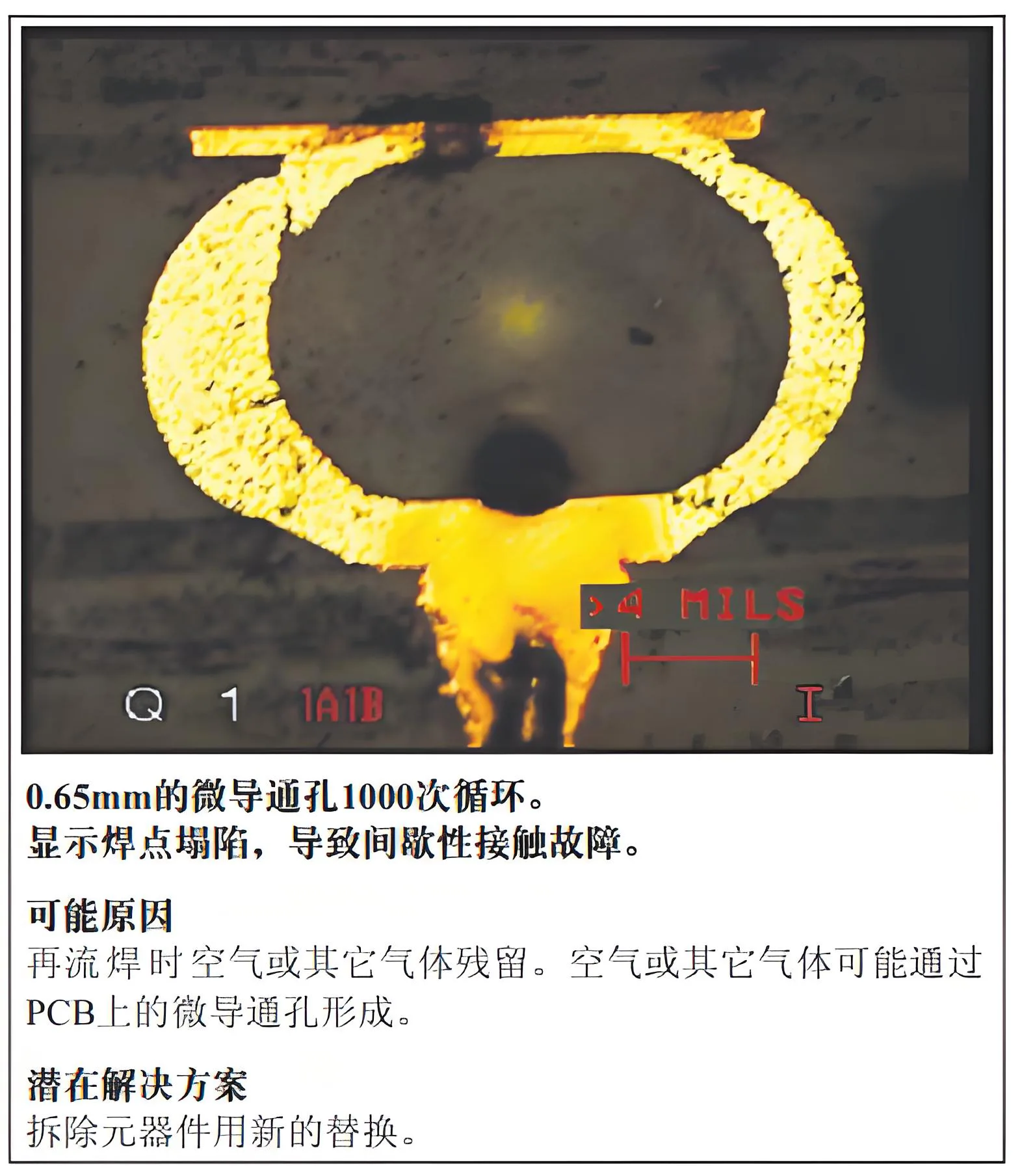

2.8 Пустоты яичной скорлупы

Причины и способы устранения пористости яичной скорлупы

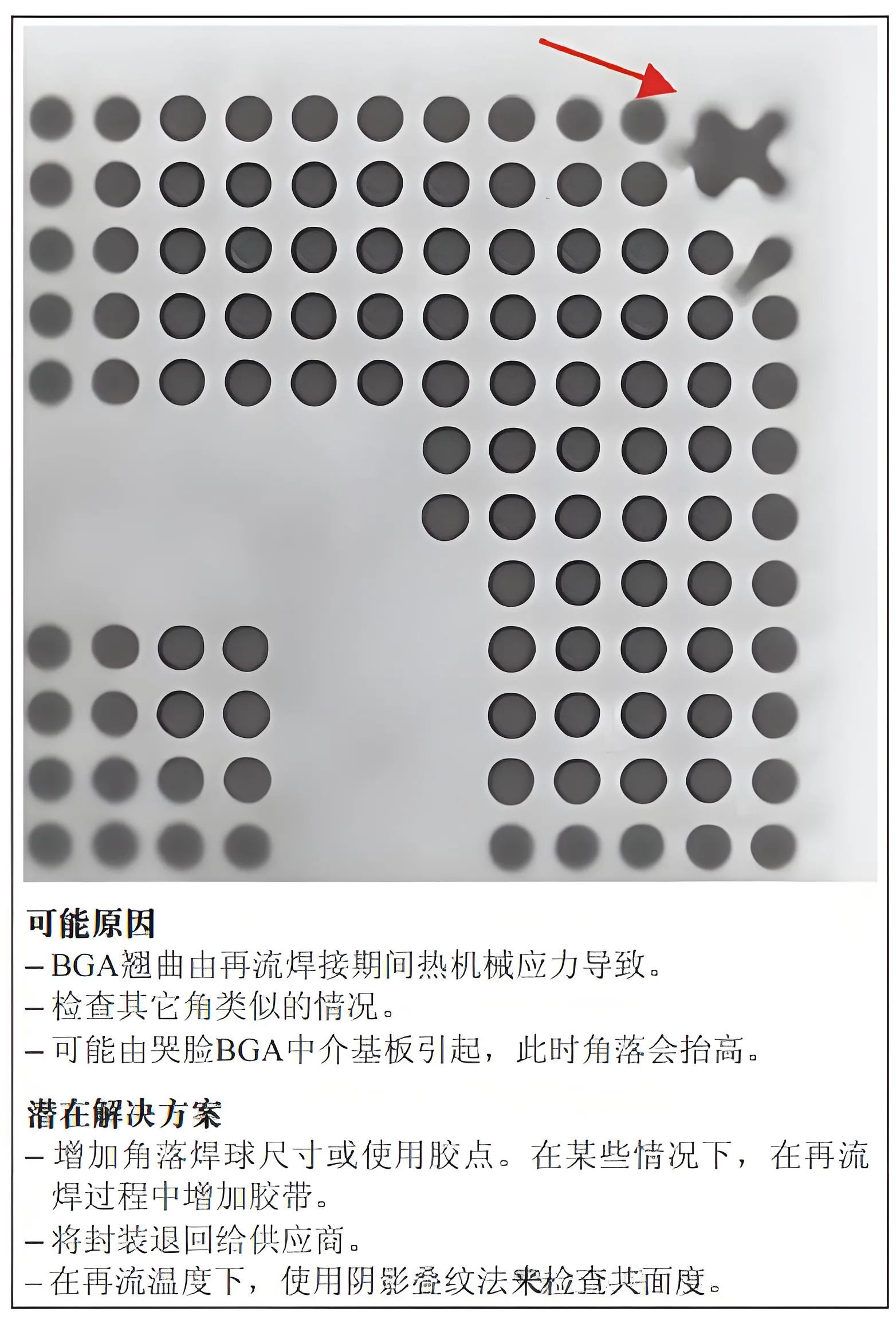

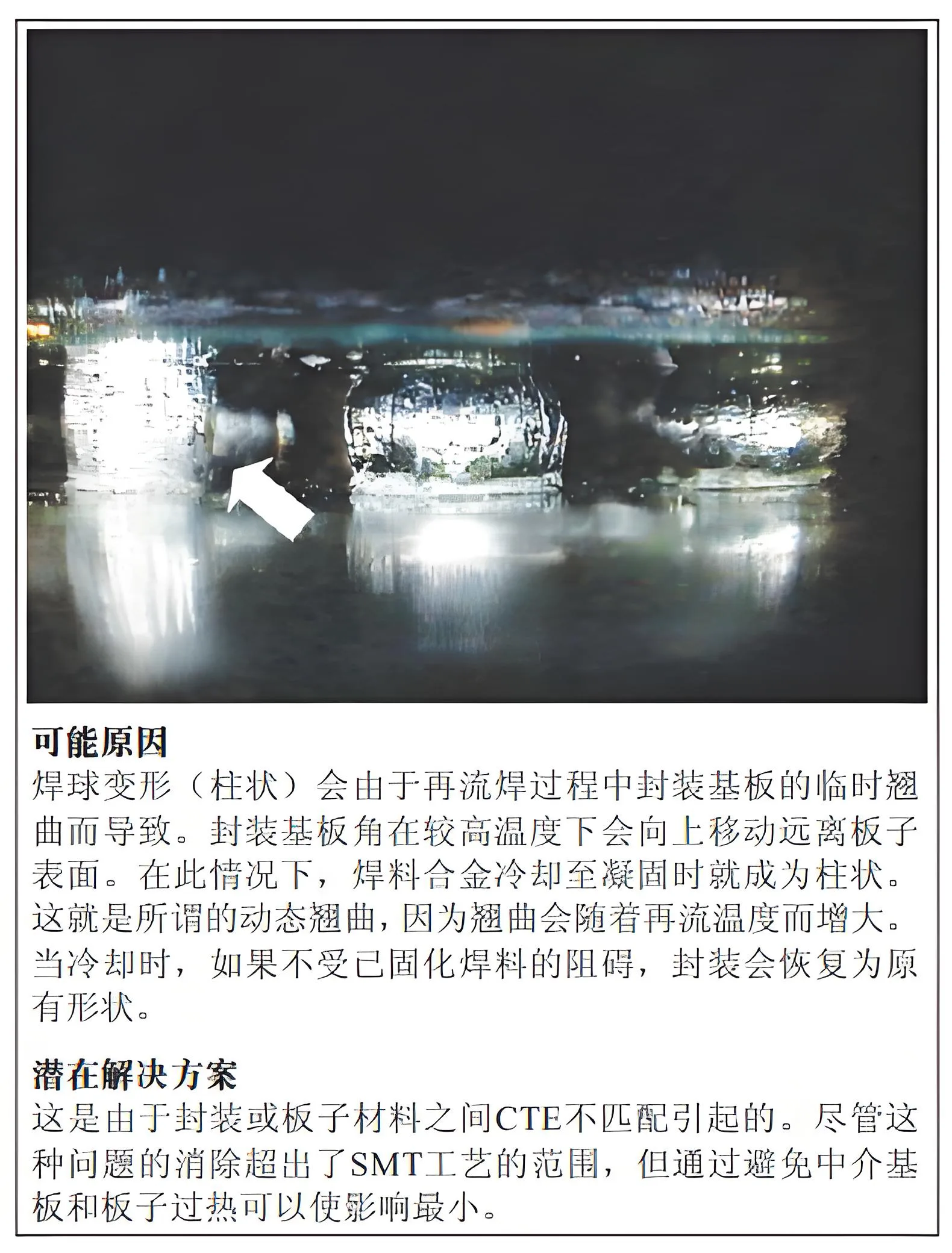

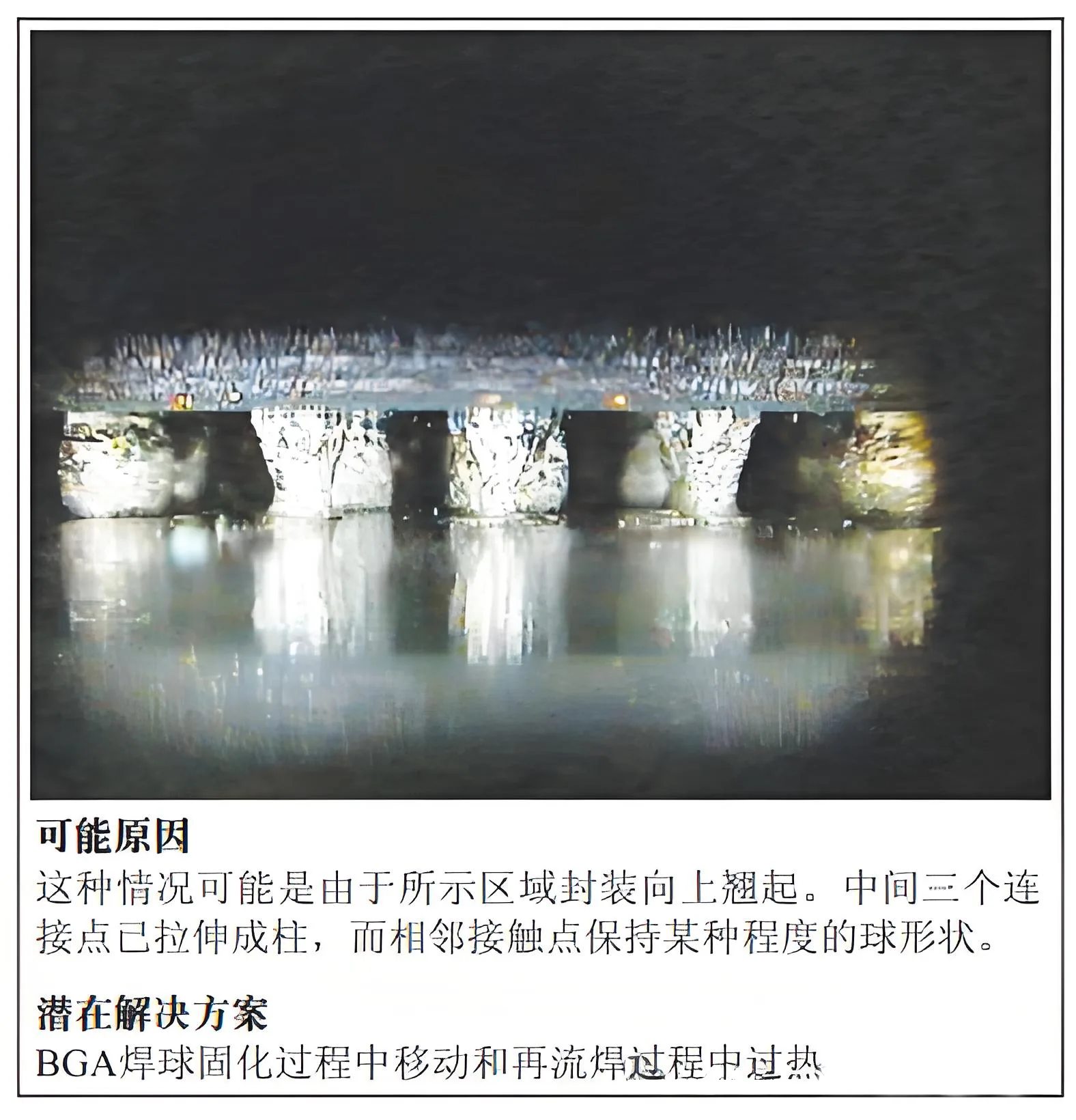

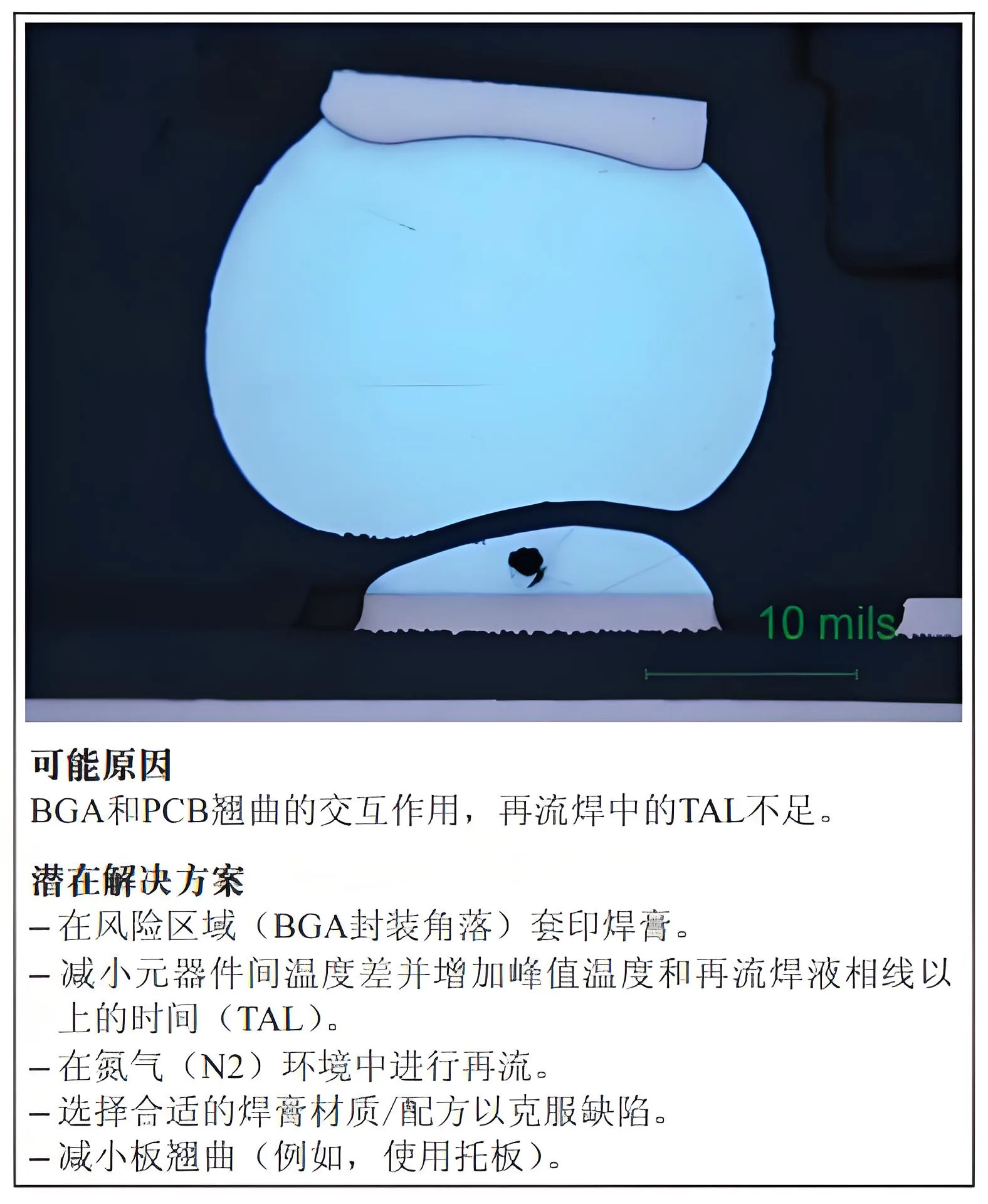

3.Коробление и искажение подложек BGA

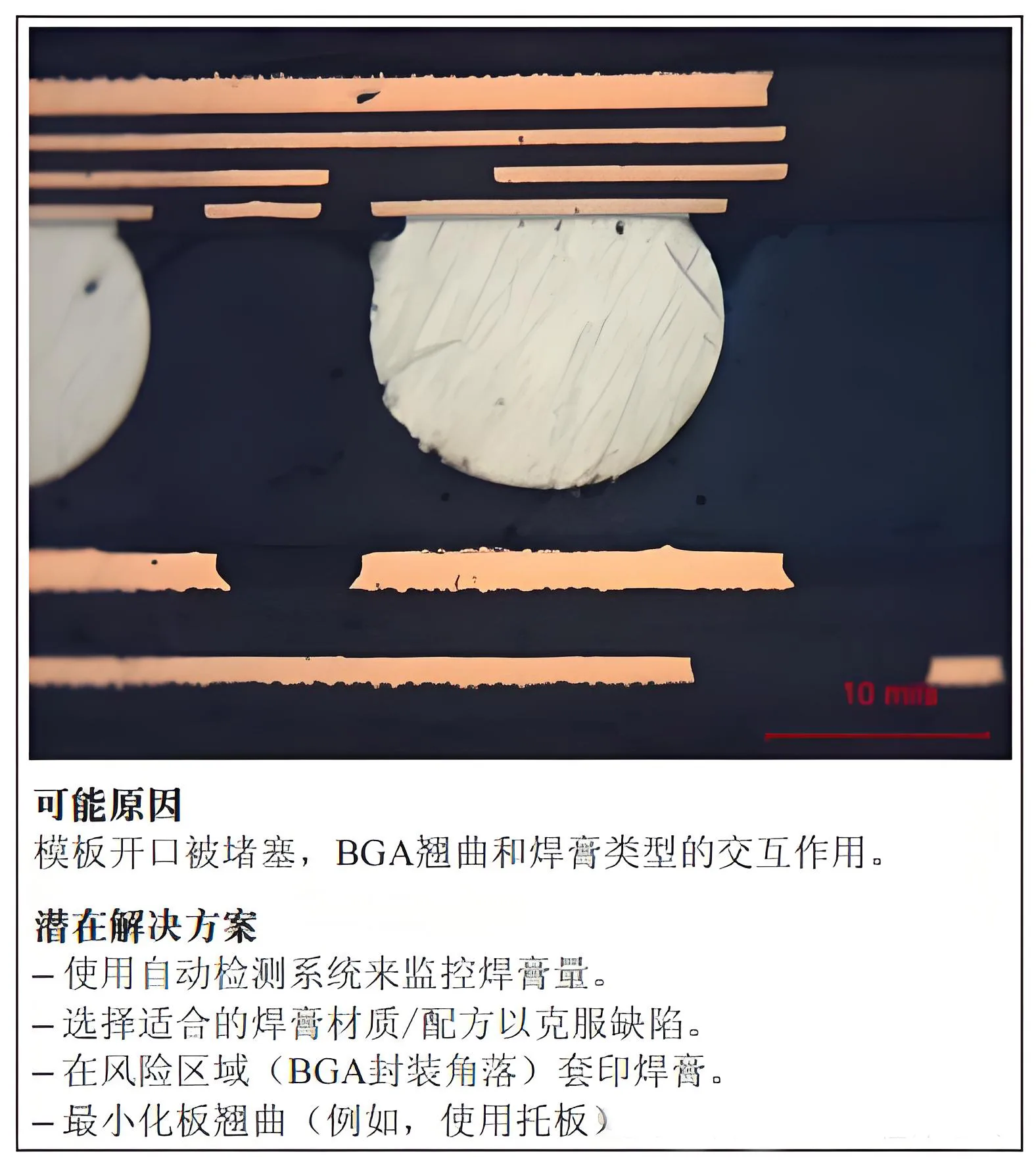

В обычных процессах оплавления сборки, формованные BGA имеют тенденцию деформироваться. Деформация может возникнуть на подложке BGA или печатной плате продукта.. В результате напряженные паяные соединения становятся открытыми или подвергаются короткому замыканию.. Температура (профиль перекомпоновки), Структура BGA, объем паяльной пасты, и условия охлаждения — все это приводит к потенциальным дефектам. Короткое замыкание шариков припоя в углах является признаком деформации BGA., углы корпуса BGA деформируются внутрь (плачущий БГА).

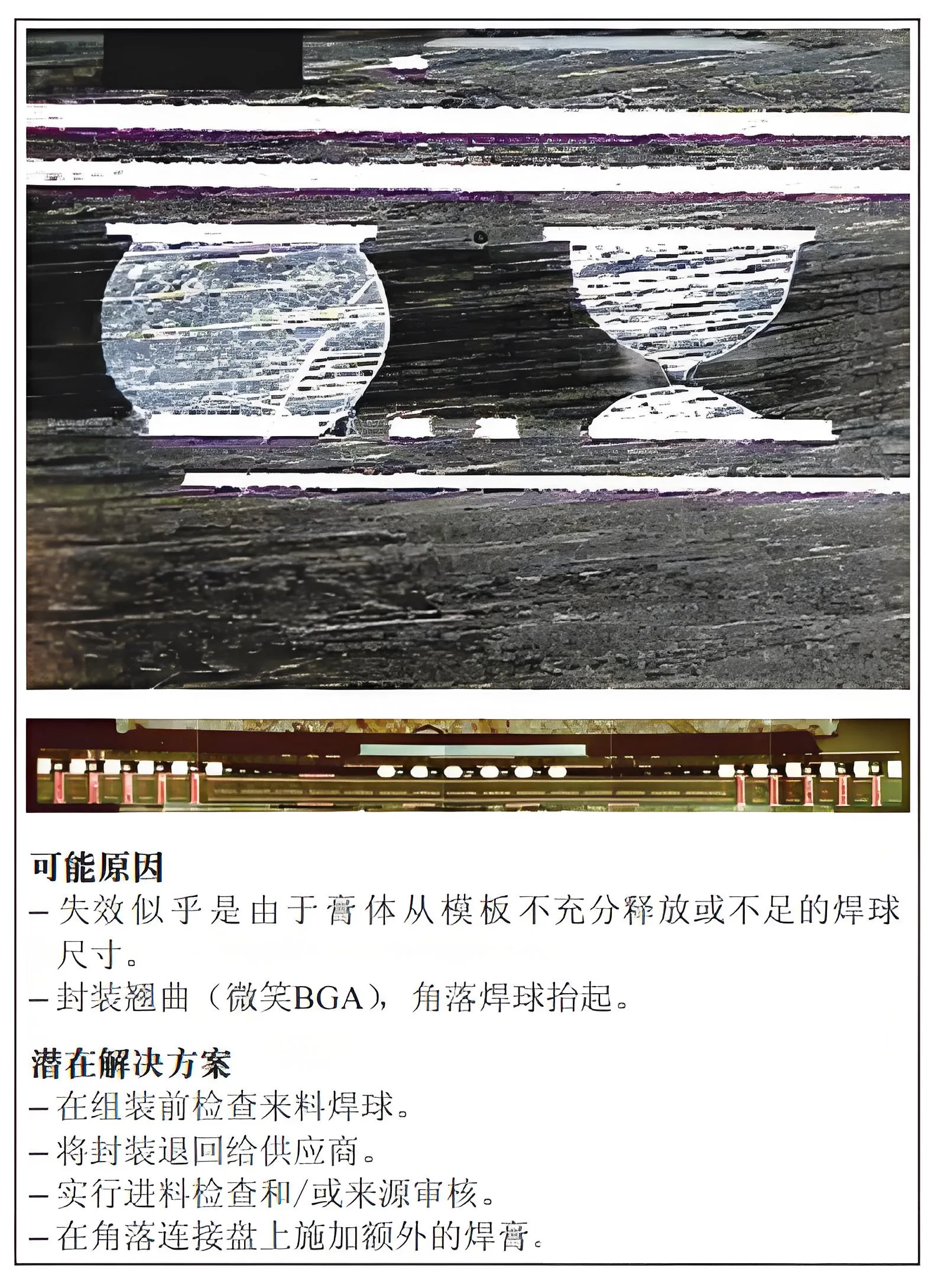

Замыкание припоя происходит между соседними и/или противоположными углами BGA из-за изгиба подложки вниз. (плачущее лицо), нагрузка на угловые шарики припоя. Это же явление приводит к тому, что шарики припоя, находящиеся далеко от углов, отрываются от монтажной подложки., как субстрат меняется с плачущего лица на улыбающееся лицо, как показано в разделах 3.1 и 3.2. Поскольку подложки и чипы BGA становятся тоньше, коробление упаковки также увеличивается. Иметь надежный процесс SMT, рекомендуется проверить, достаточно ли нанесено паяльной пасты на контактные площадки. Этот процесс следует тщательно контролировать, чтобы не допустить возникновения дополнительных дефектов, таких как паяные перемычки или шарики..

3.1 Деформация подложки переходника BGA

Разомкнутые цепи угловых шариков припоя являются признаком деформации BGA., с углами упаковки, поднимающимися вверх. Эта открытая цепь, как показано в разделе 3.2, можно свести к минимуму за счет использования дополнительного объема паяльной пасты.

3.2 Разомкнутая цепь паяного соединения из-за деформации подложки промежуточного узла

Причина и решение разомкнутой цепи, вызванной короблением печатной платы

Нанесение излишков паяльной пасты не является решением этой проблемы.. Выявление основной причины и устранение причин аномалий более важно для создания надежного процесса.. Модификацию отверстия трафарета для нанесения паяльной пасты на плату следует рассматривать как решение для исправления угловых обрывов цепи только в том случае, если состояние процесса или компонента невозможно изменить., например, если процесс оплавления был оптимизирован, корпус BGA или промежуточную подложку BGA нельзя перепроектировать, или доска продукта не может быть перепроектирована. Кроме того, аномалии, скорее всего, будут продолжать возникать, и прежде чем вносить какие-либо изменения в процесс, необходимо учитывать наличие припоя и компонентов.. Если вы решили использовать излишки паяльной пасты для исправления обрывов угловых шариков припоя., внимательно следить за этим процессом, чтобы не возникло дополнительных дефектов, таких как припойные перемычки или шарики..

Условия паяного соединения

Следующий, мы обсуждаем состояние шариков припоя, связанных с монтажной конструкцией и подложкой переходника.. Для каждого случая, даны пояснения относительно причин этого состояния.

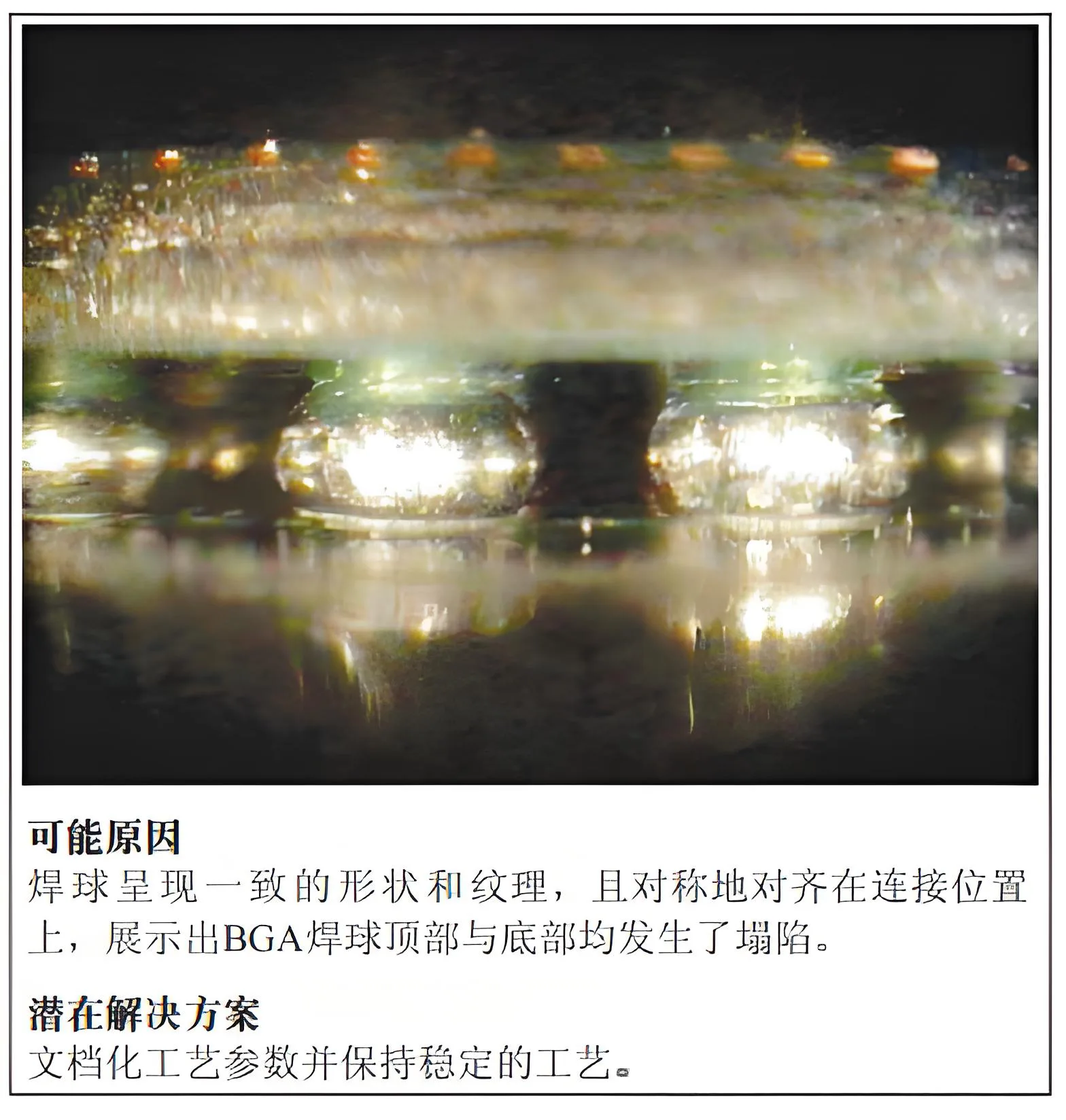

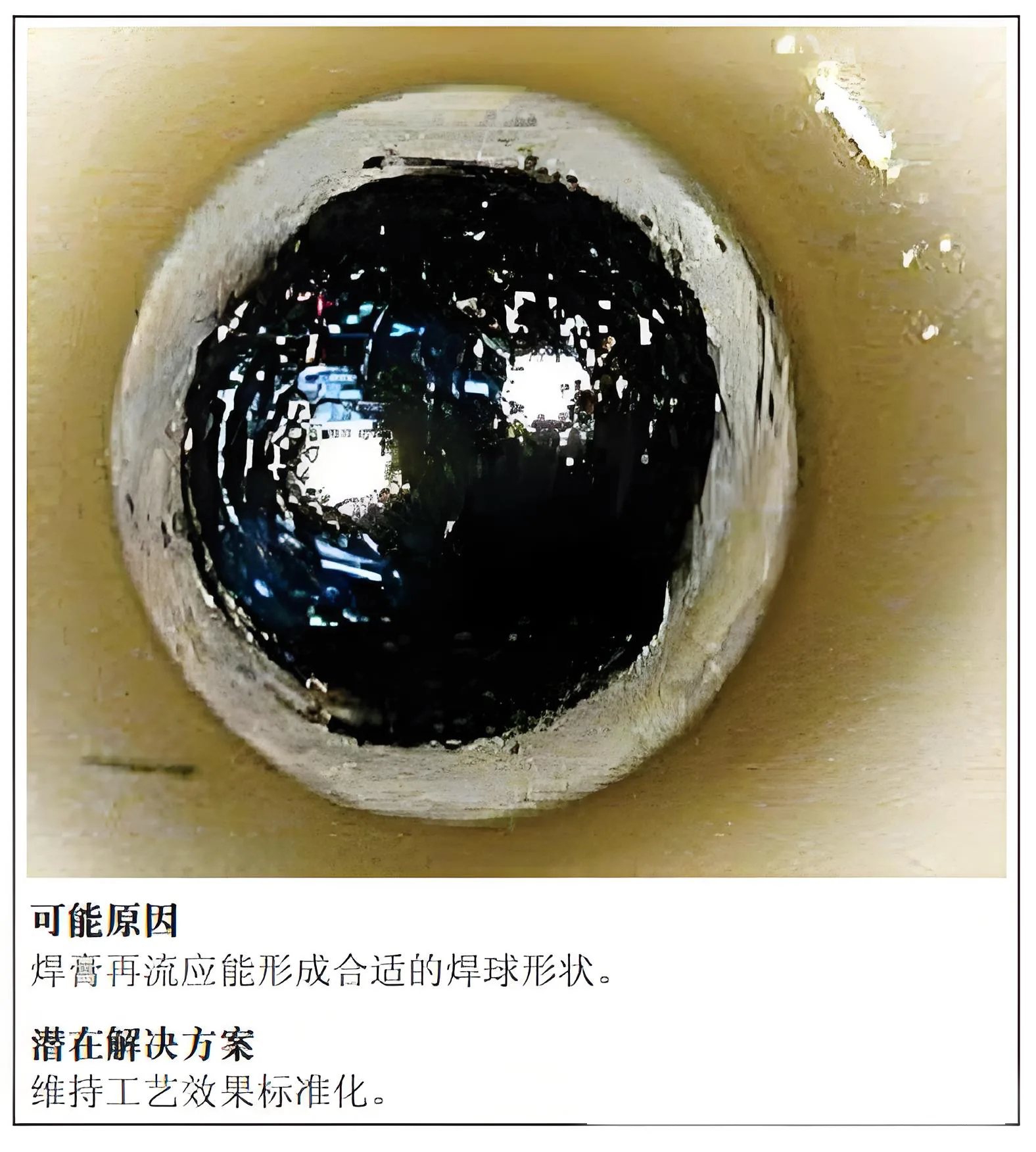

4.1 Целевые условия пайки

Причины и решения разомкнутых цепей в точках сварки из-за заданных условий сварки

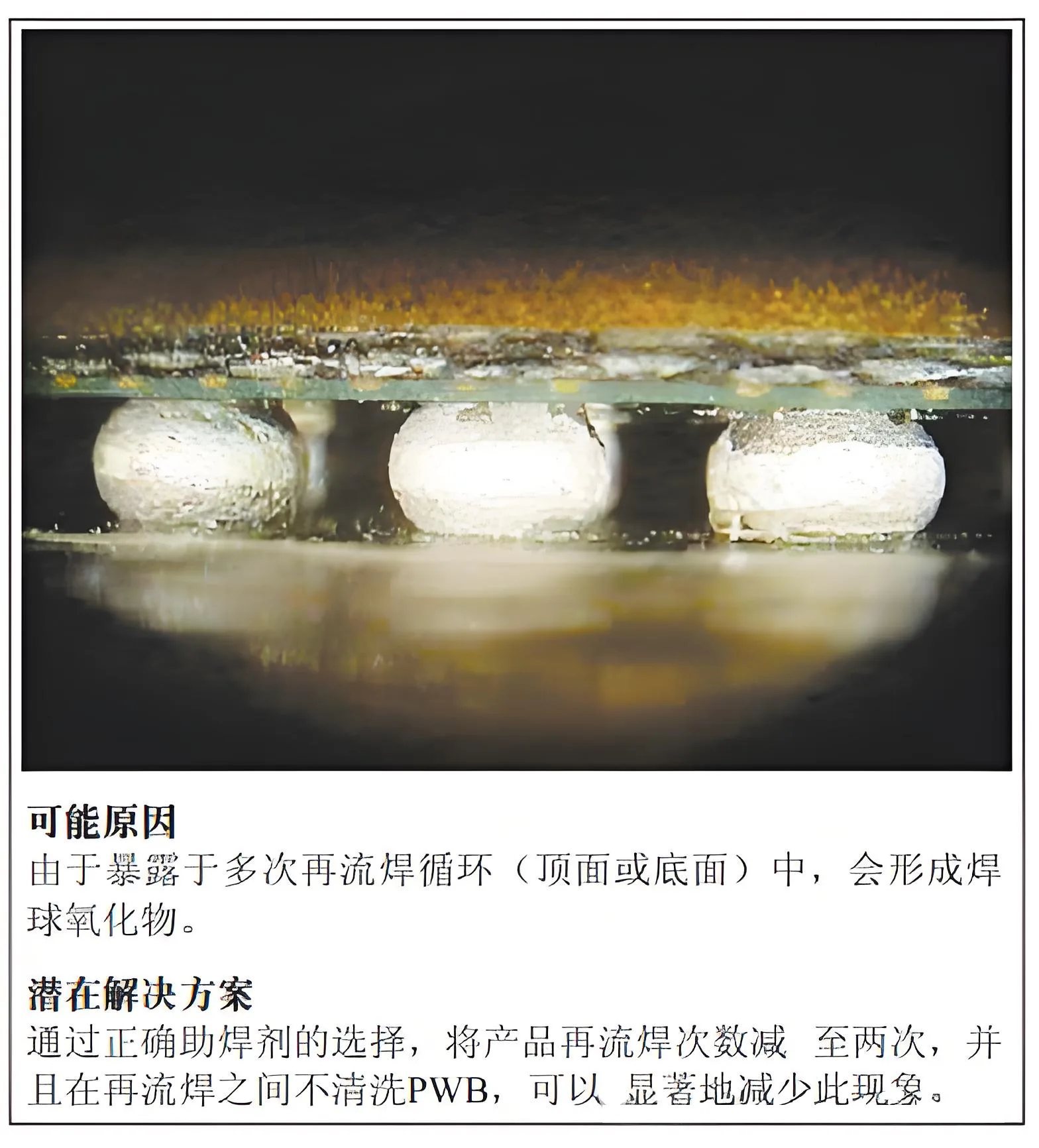

4.2 Чрезмерно окисленные шарики припоя

Причина обрыва цепи из-за переокисленных шариков припоя и ее решение

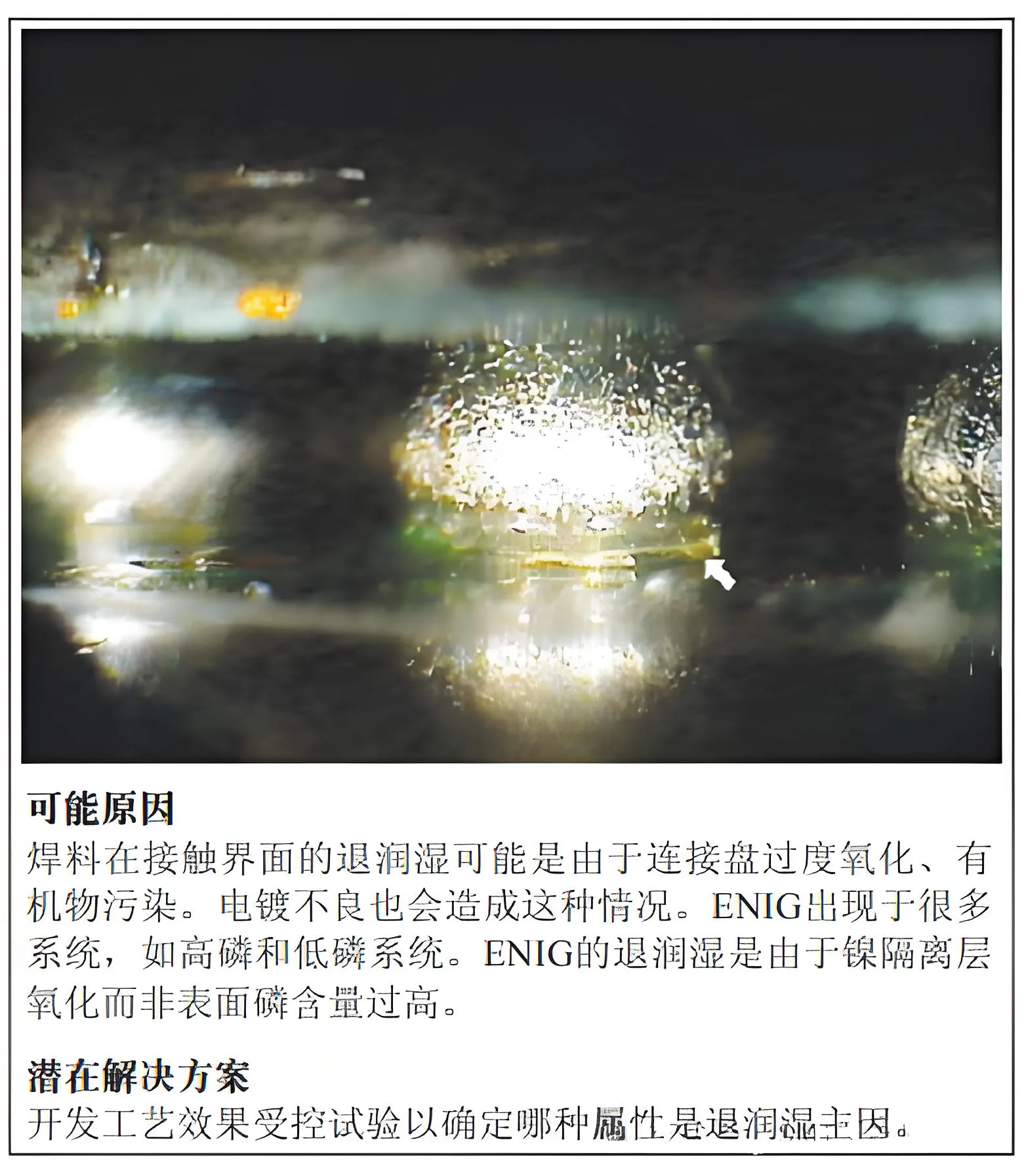

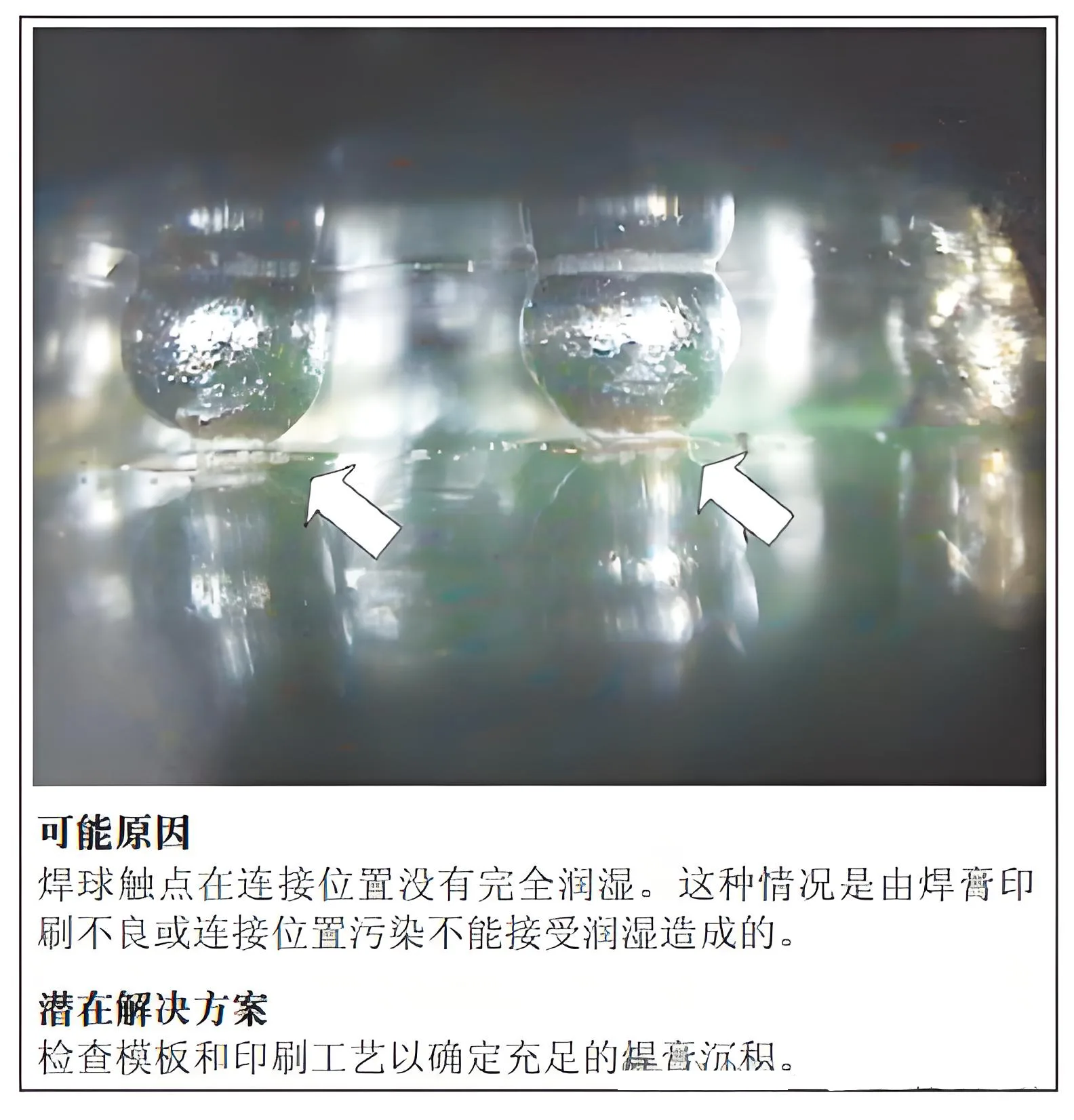

4.3 Признаки смачиваемости

Причины и решения проблем с обрывами паяных соединений, вызванных высыханием жидкости

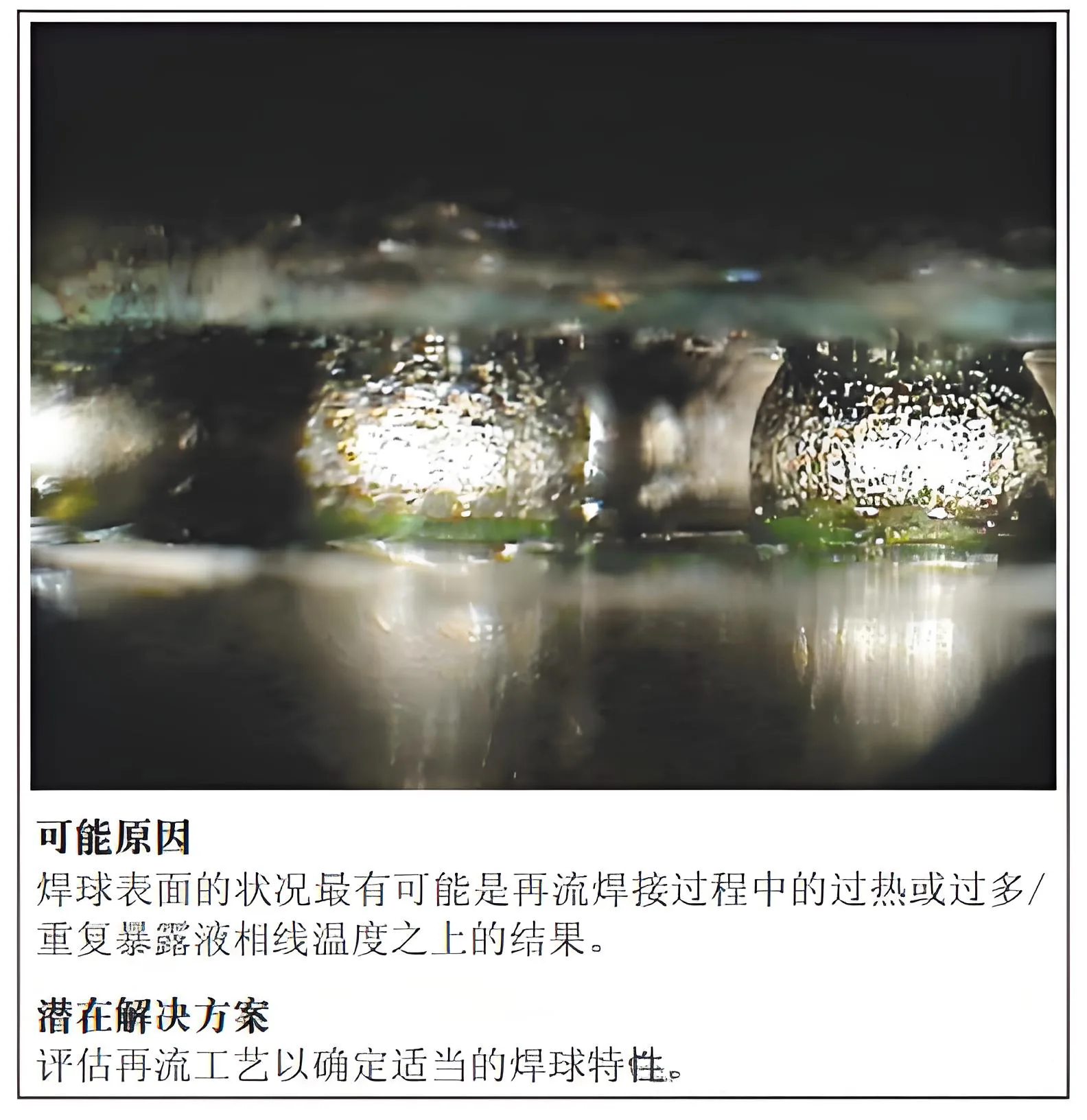

4.4 Обнаруженные условия

Причина и решение дефектов паяных соединений, вызванных шариками припоя.

4.5 Оценка шарика оловянного/свинцового припоя

Причины и решения дефектов паяных соединений, вызванных оловянными/свинцовыми шариками припоя

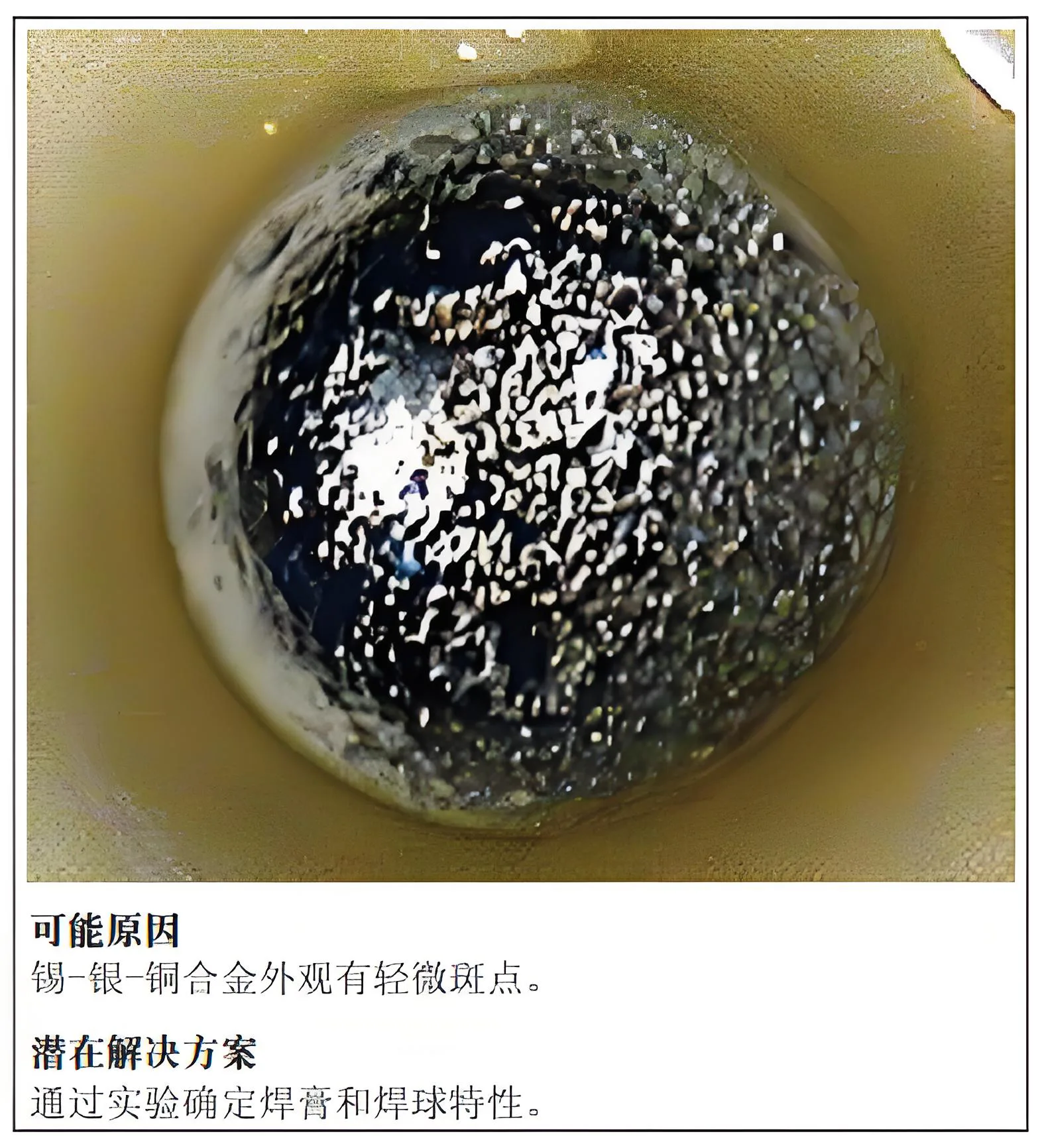

4.6 САК Сплав

Причины и решения дефектов паяных соединений, вызванных сплавом SAC.

4.7 Холодная пайка

Точки холодной пайки, вызванные холодной пайкой, и их решения.

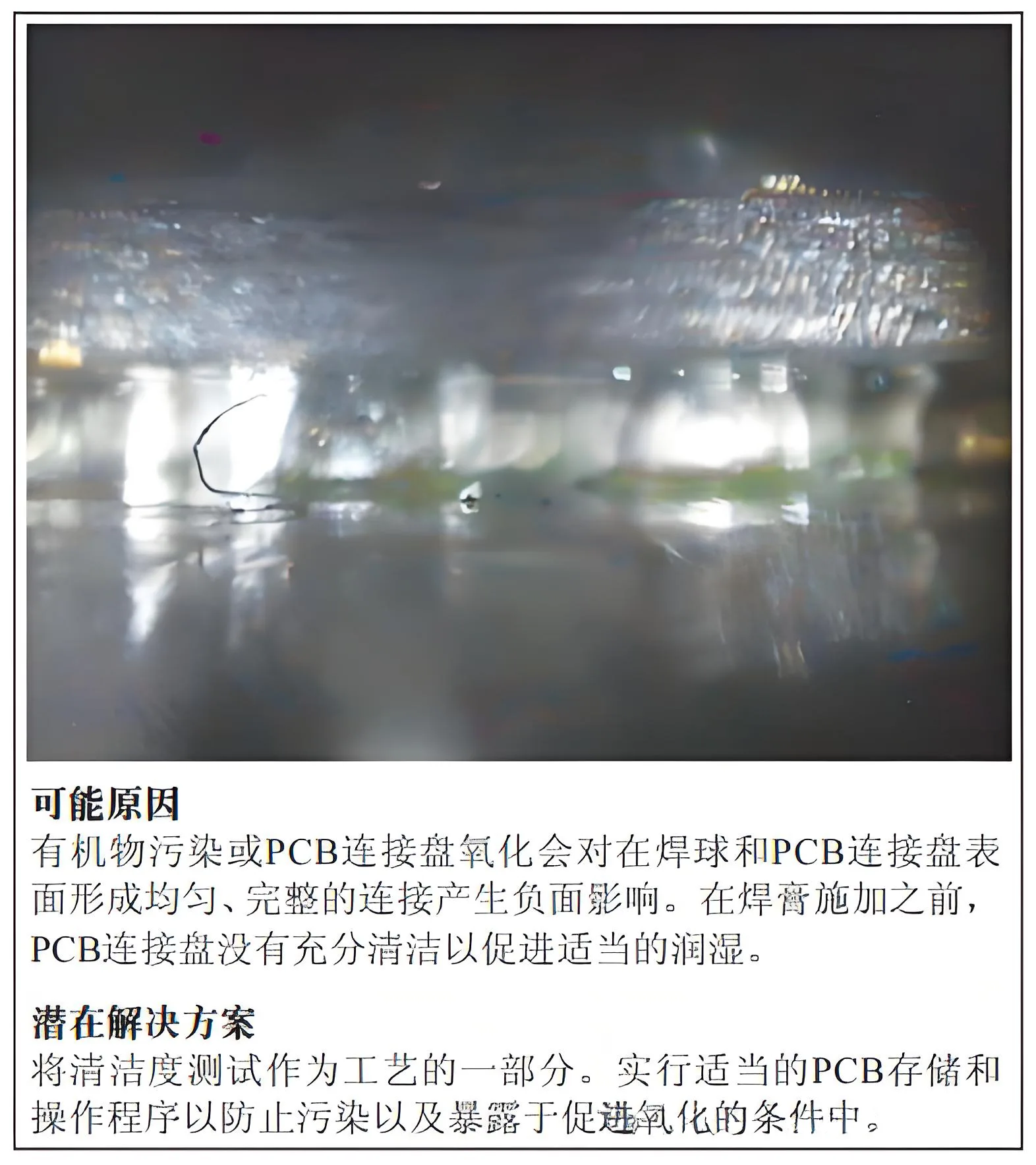

4.8 Неполные соединения, вызванные загрязнением подушечек

Причины и решения неполных соединений из-за загрязнения соединительного диска

4.9 Загрязнение, вызванное деформированными шариками припоя

Причина и решение дефектов паяных соединений из-за загрязнения деформированными шариками припоя.

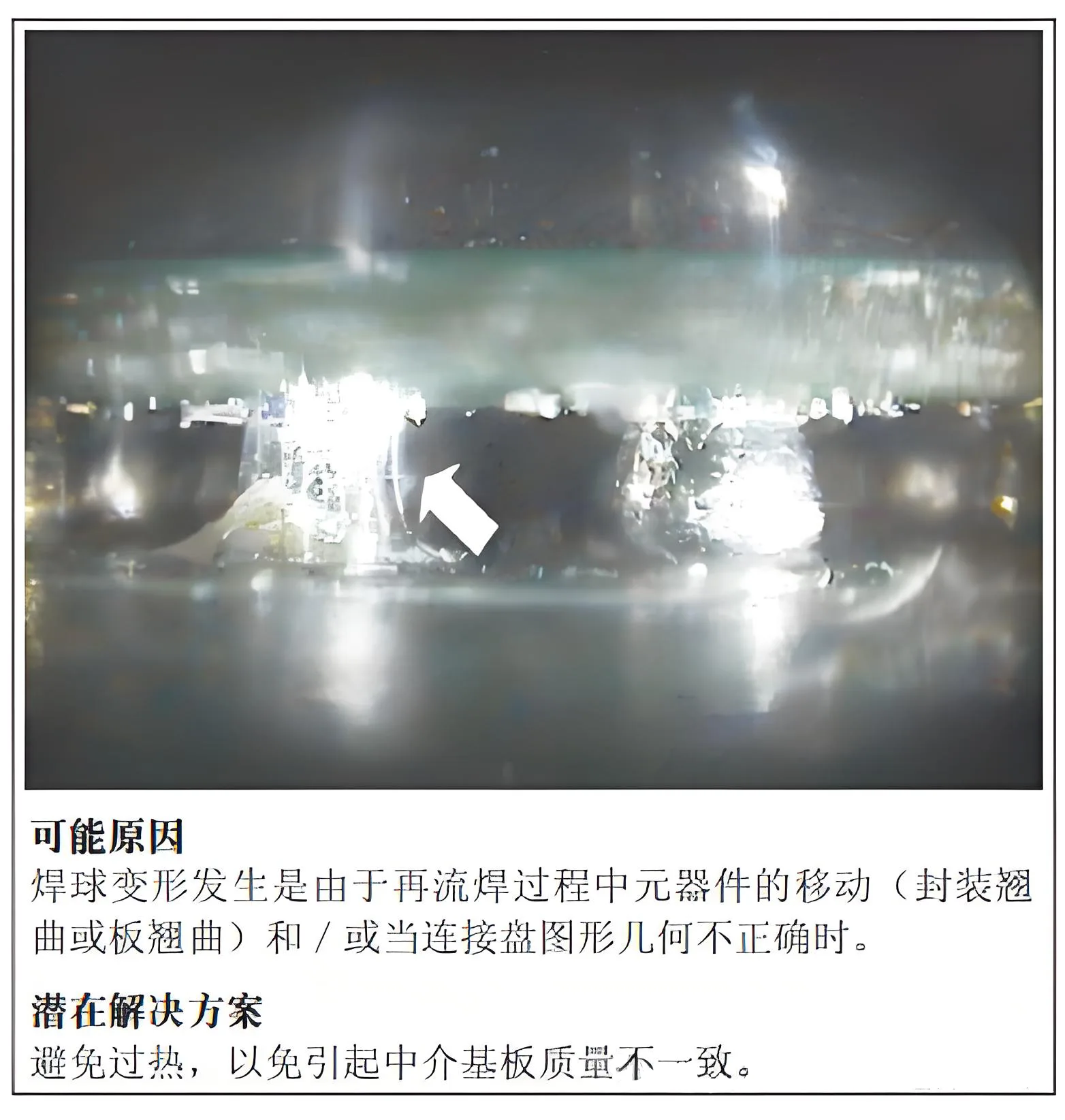

4.10 Деформированные шарики припоя

Причины и решения дефектов паяных соединений, вызванных деформацией шариков припоя

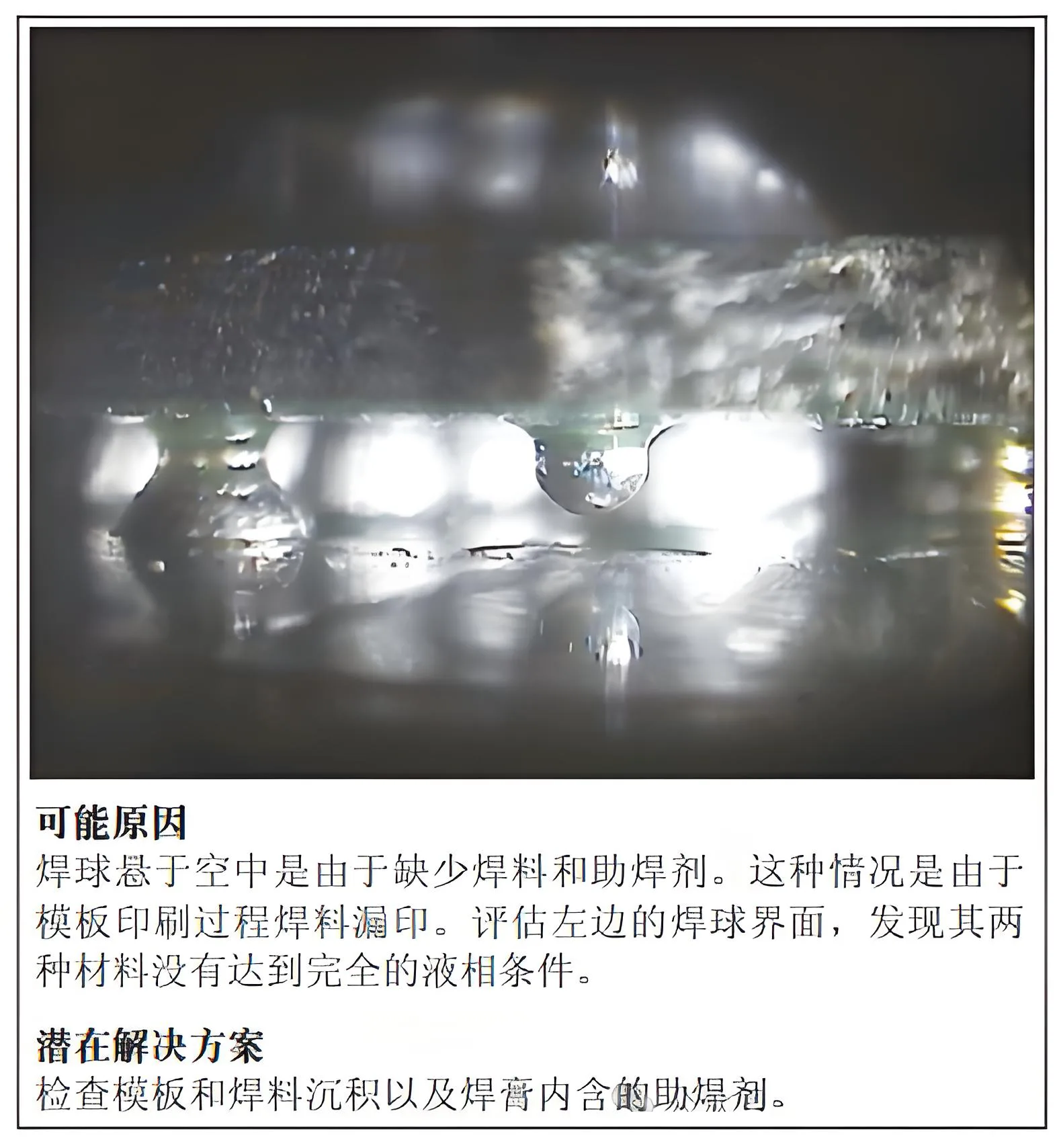

4.11 Недостаточное количество припоя и флюса для правильного формирования соединения.

Причины и способы устранения дефектов паяных соединений, вызванных недостаточным количеством припоя и флюса.

4.12 Уменьшенная площадь контакта клемм

Причины дефектов паяных соединений, вызванные уменьшением площади контакта клемм, и пути их решения

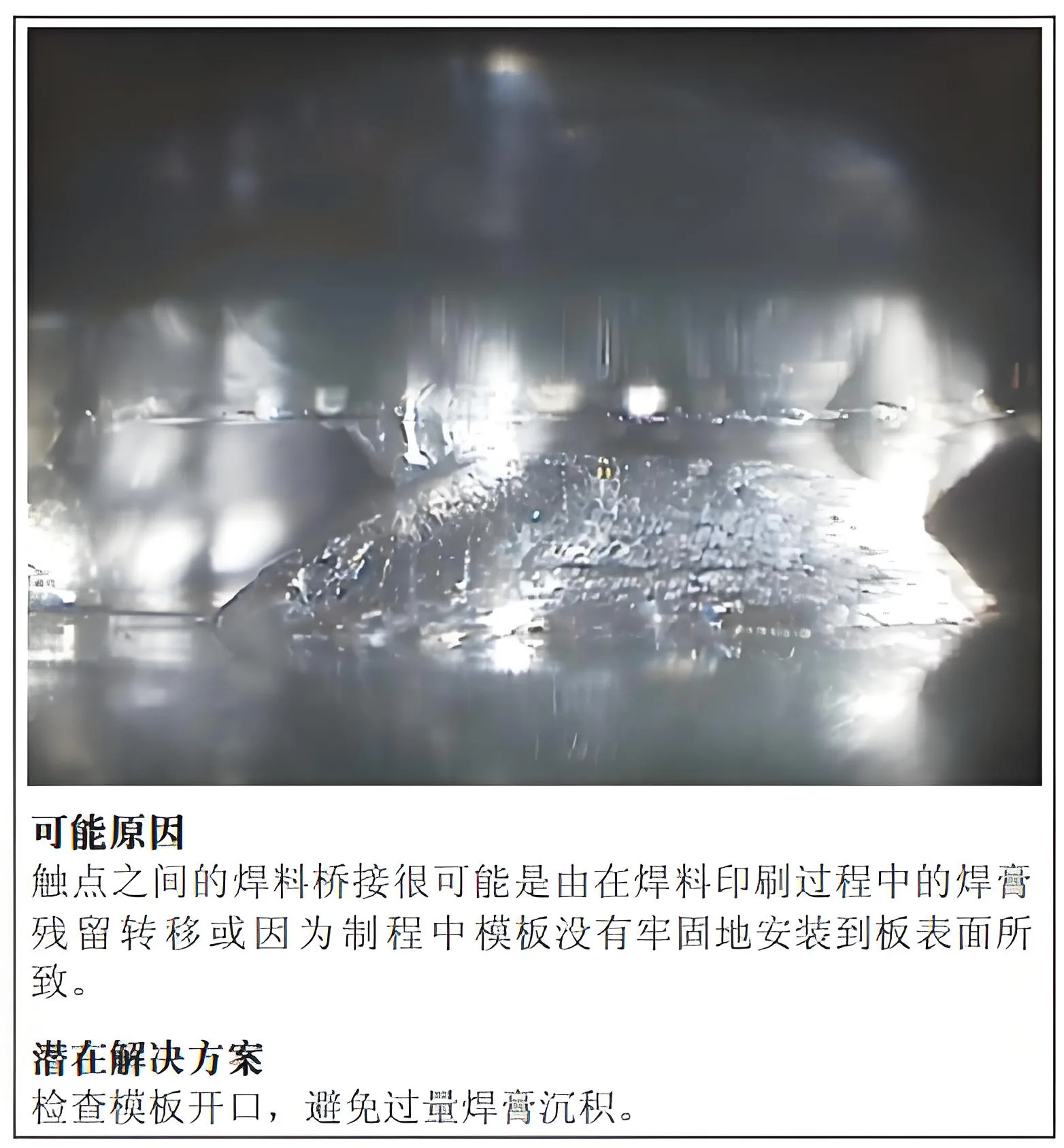

4.13 Паяные мосты

4.14 Неполное оплавление припоя

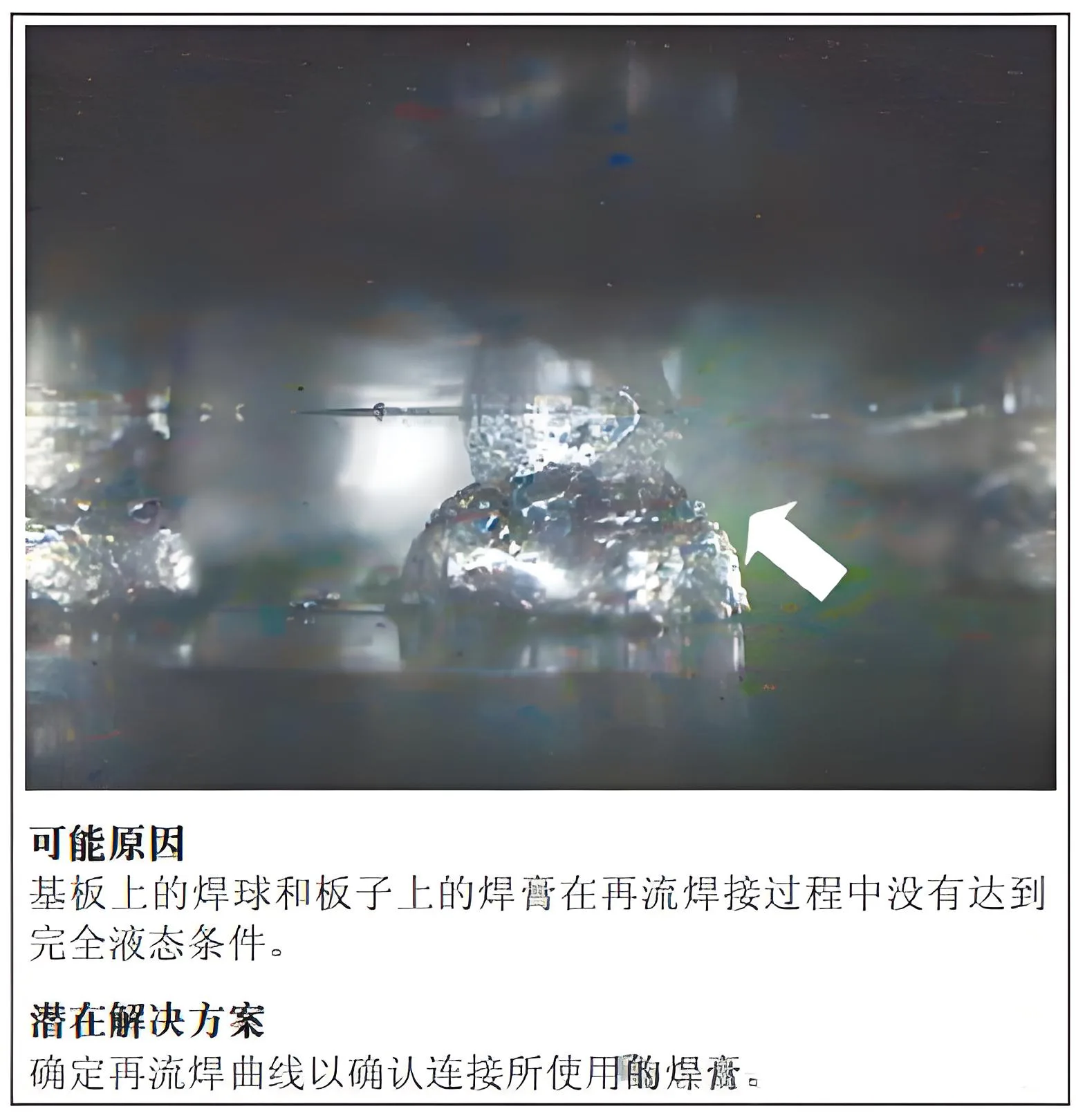

Причины и решения дефектов паяных соединений, вызванных оплавлением припоя

4.15 Сухие паяные соединения

Причины и способы устранения дефектов паяных соединений, вызванных пустой пайкой

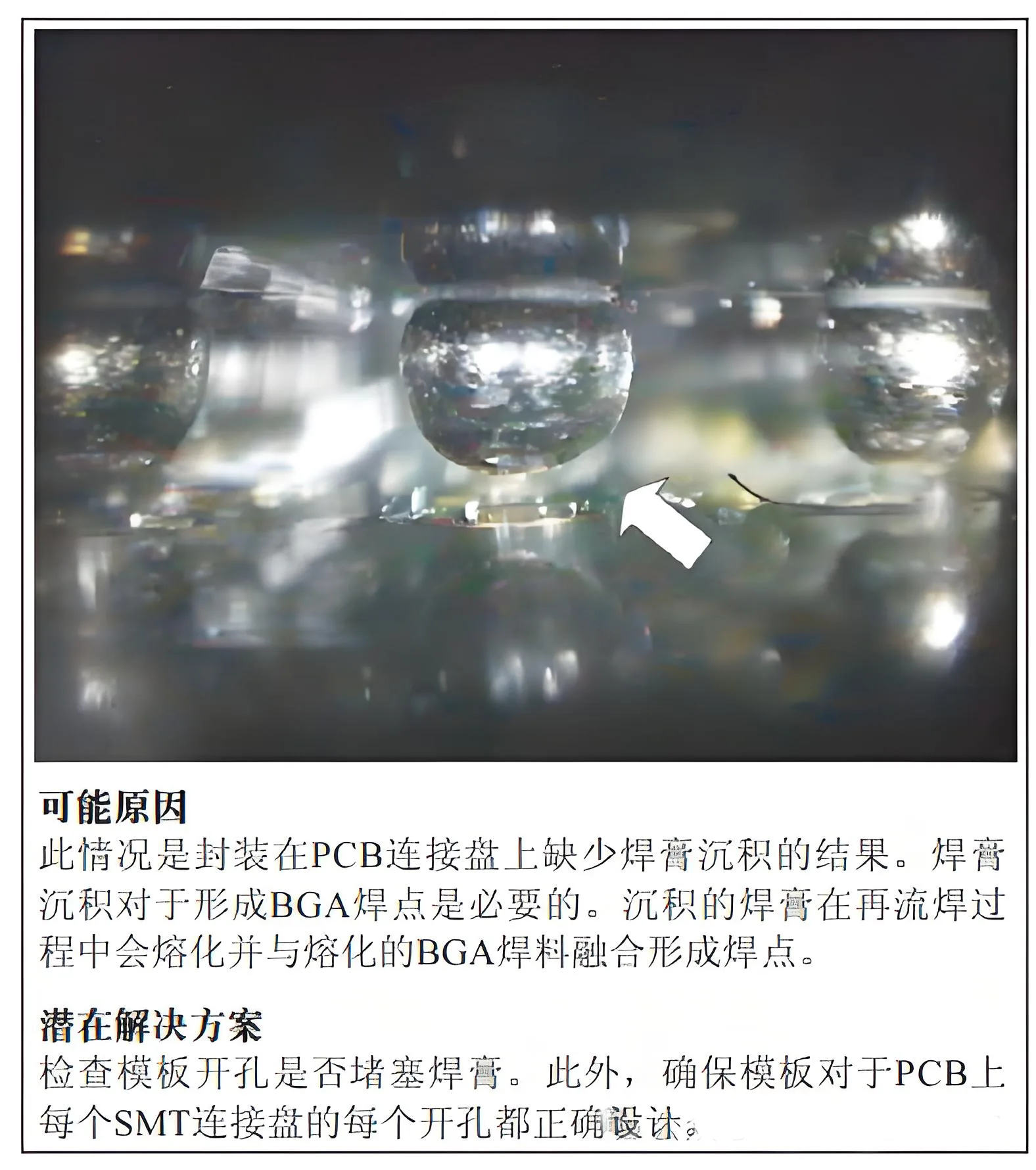

4.16 Разомкнутые цепи несмачивающих паяных соединений

Причины и решения дефектов паяных соединений из-за несмачивающих разомкнутых цепей

4.17 Паяные соединения с эффектом подушки (Прыгать)

Причина образования подушечек паяных соединений и ее решение

ЛОГОТИП УГКПБ

ЛОГОТИП УГКПБ