Предисловие

С быстрым развитием средств связи и электронных продуктов, проектирование печатных плат (печатные платы) поскольку несущие субстраты перемещаются в сторону более высоких уровней и более плотных конфигураций. Объединительные платы с большим количеством слоев или материнские платы с более толстыми платами, отверстия меньшего размера, и более плотная маршрутизация приведет к увеличению спроса на фоне постоянного технического прогресса в области информационных технологий., создавая более серьезные проблемы для производственных процессов, связанных с печатными платами.

Инновации в процессе гальваники для плат HDI с высоким соотношением сторон.

Благодаря большому удлинению сквозных отверстий (HART-порты) в системных платах HDI, процесс нанесения покрытия должен соответствовать как обработке HART, так и обеспечивать хорошие результаты покрытия глухих отверстий., бросая вызов традиционным методам нанесения покрытия постоянным током. Противоречивые требования HART и глухих отверстий представляют собой наибольшую трудность в процессах нанесения покрытия..

Принцип Введение

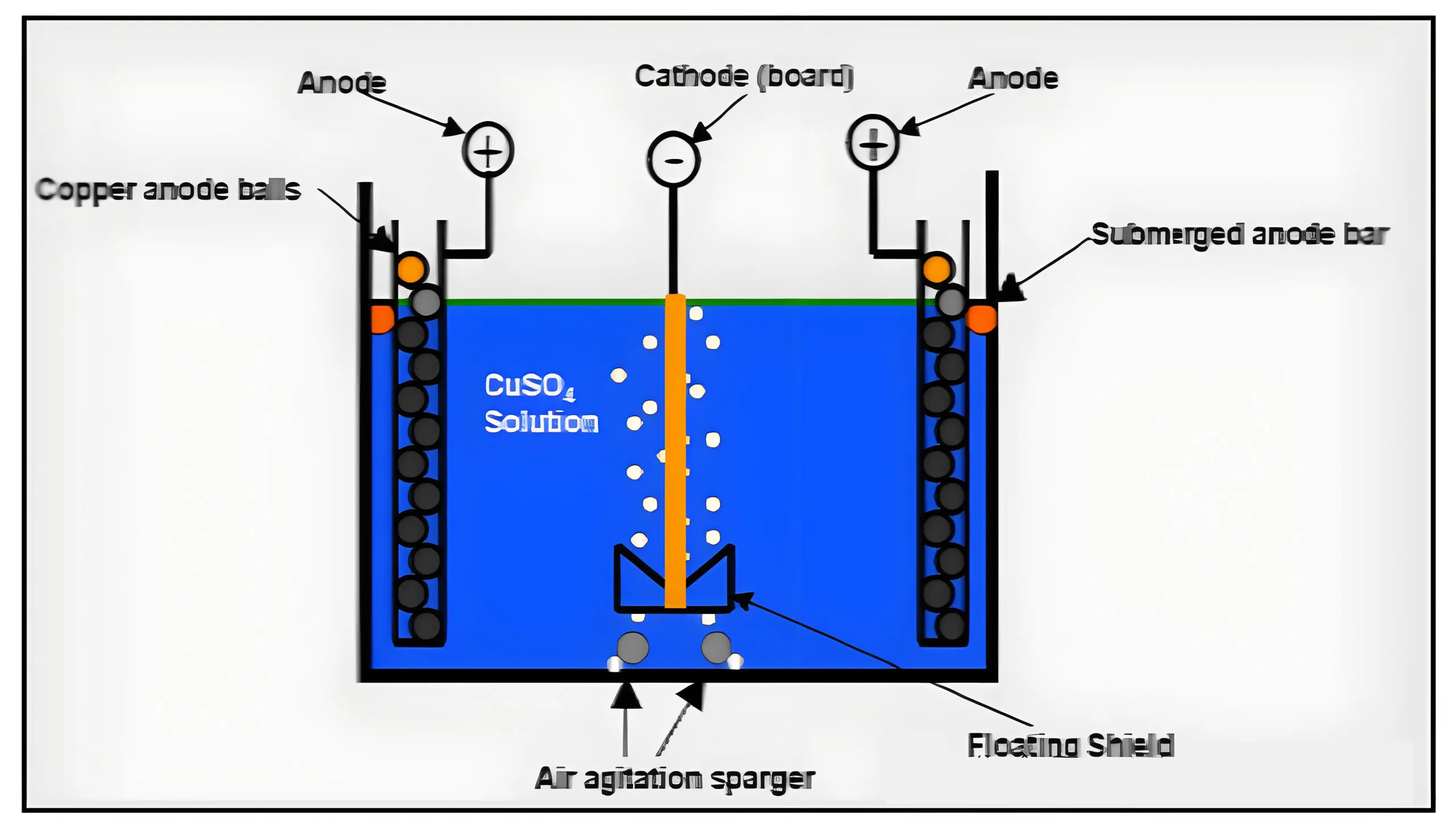

Принцип покрытия печатной платы

Состав и функции решения

— CuSO4

Обеспечивает необходимый Cu2+ для нанесения покрытия., облегчение переноса ионов меди между анодом и катодом.

— H2SO4

Улучшает проводимость гальванического раствора..

— кл–

Способствует образованию анодной пленки и растворению анода., улучшение осаждения и кристаллизации меди.

— Гальванические добавки

Улучшите тонкость кристаллической структуры слоя покрытия и производительность глубокого покрытия..

а. Соотношение концентрации ионов меди к серной кислоте и соляной кислоте в растворе для нанесения покрытия сульфатом меди напрямую влияет на способность к глубокому покрытию сквозных и глухих отверстий..

б.Более высокое содержание ионов меди приводит к ухудшению проводимости раствора., то есть, более высокое сопротивление, что вредно для равномерного распределения тока. Поэтому, для HART, с низким содержанием меди, требуется система высококислотного раствора.

c.Для глухих отверстий, из-за плохой циркуляции раствора внутри, для поддержания реакции необходима более высокая концентрация ионов меди.

Таким образом, продукты, которые имеют как HART, так и глухие отверстия, представляют собой два противоположных направления в гальваническом покрытии., что представляет собой его трудность.

III. План эксперимента и анализ результатов

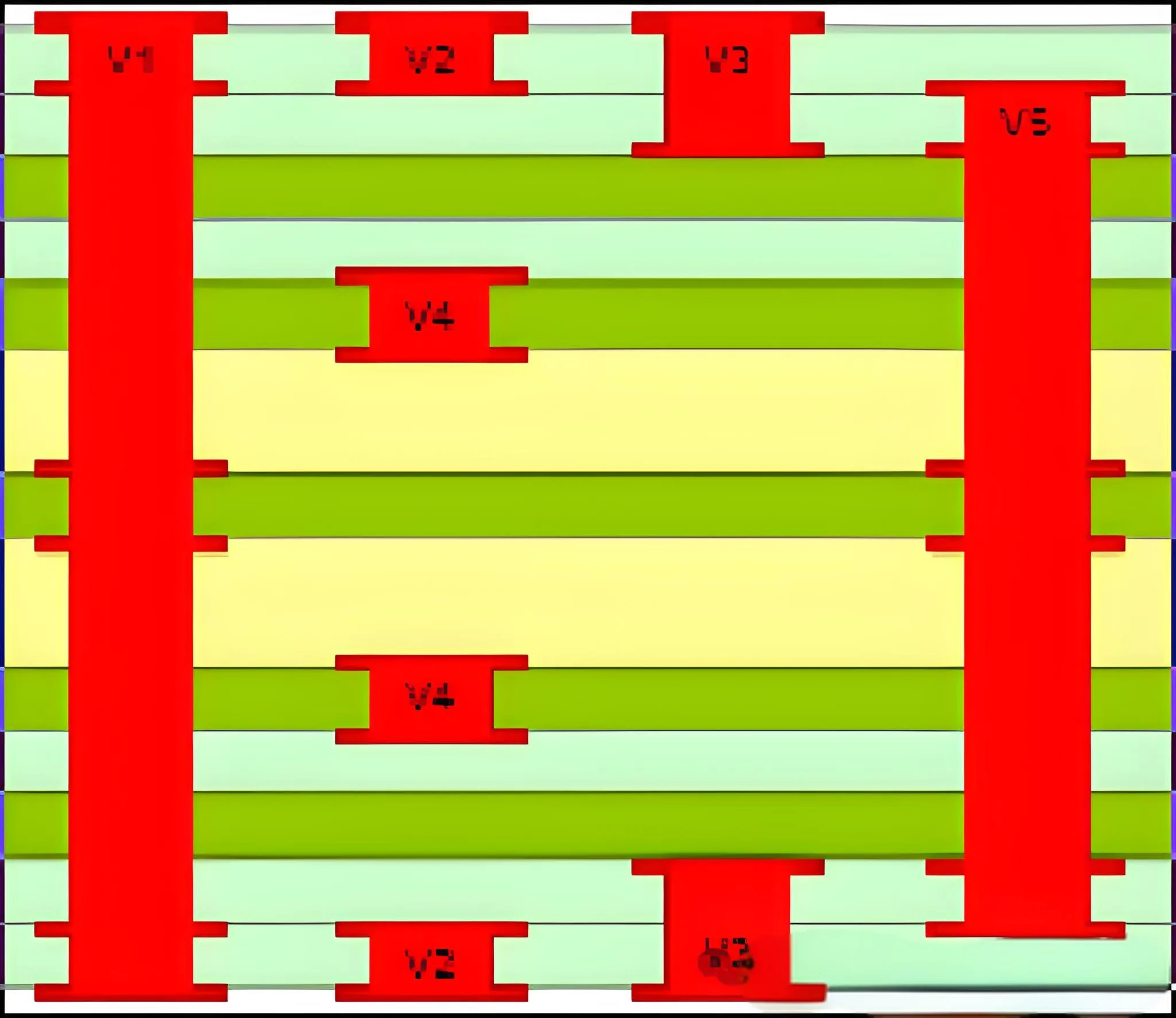

① Информация о продукте

Толщина доски: 2.6мм, минимальный диаметр сквозного отверстия: 0.25мм,

максимальное соотношение сторон сквозного отверстия: 10.4:1;

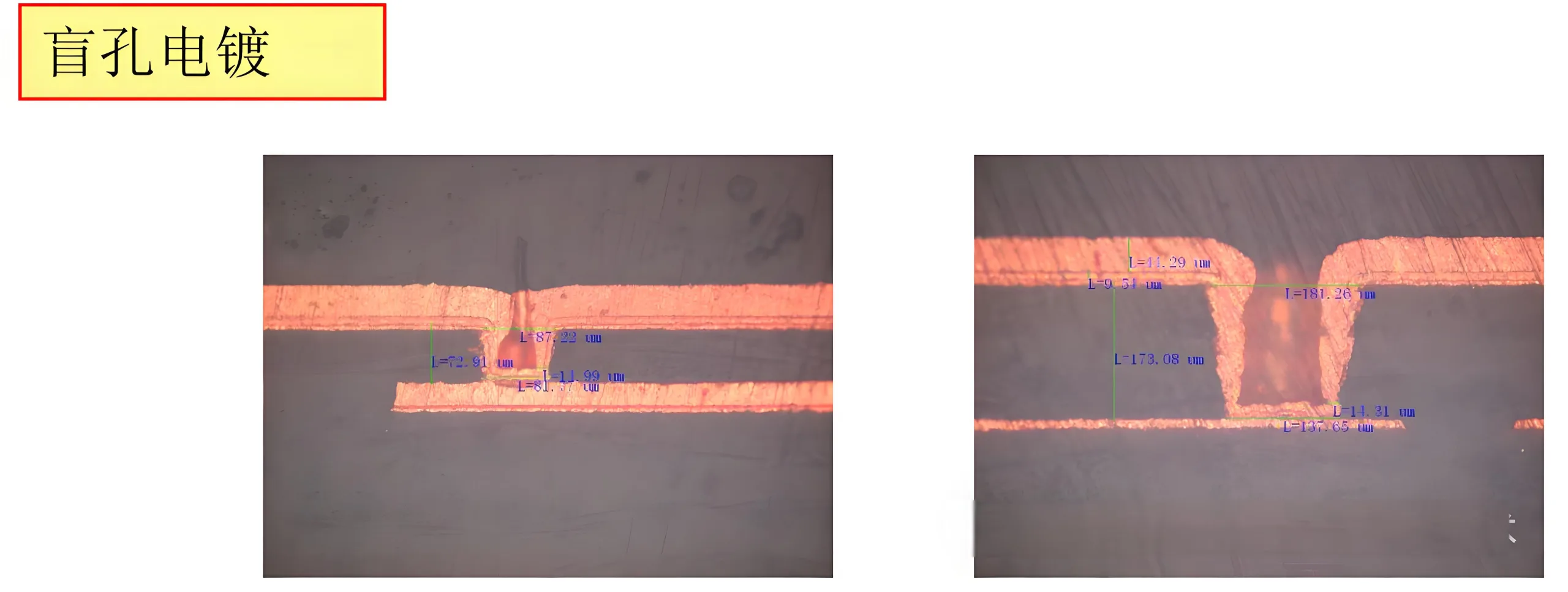

② Глухие отверстия

1) Толщина диэлектрика 70 мкм (1080пп), диаметр отверстия 0,1 мм

2) Толщина диэлектрика 140 мкм (2*1080пп), диаметр отверстия 0,2 мм

Анализ экспериментальных результатов нанесения покрытия HDI на основе соотношения сторон

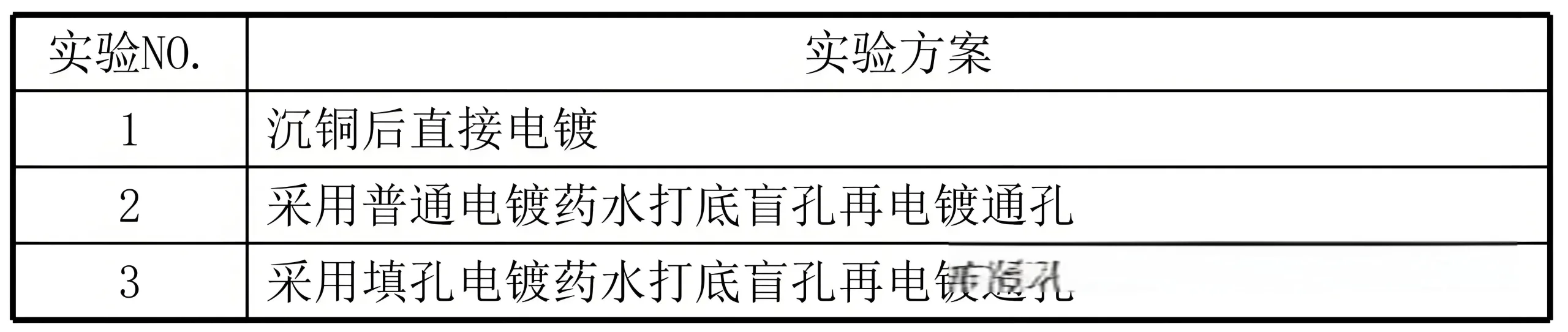

③ Планы настройки параметров

Экспериментальный план HDI по гальванике

План первый

Прямое покрытие после осаждения меди

Используйте средство с высоким содержанием кислоты, раствор с низким содержанием меди и добавками для покрытия H; плотность тока 10ASF, время нанесения 180мин..

Прямое покрытие после осаждения меди

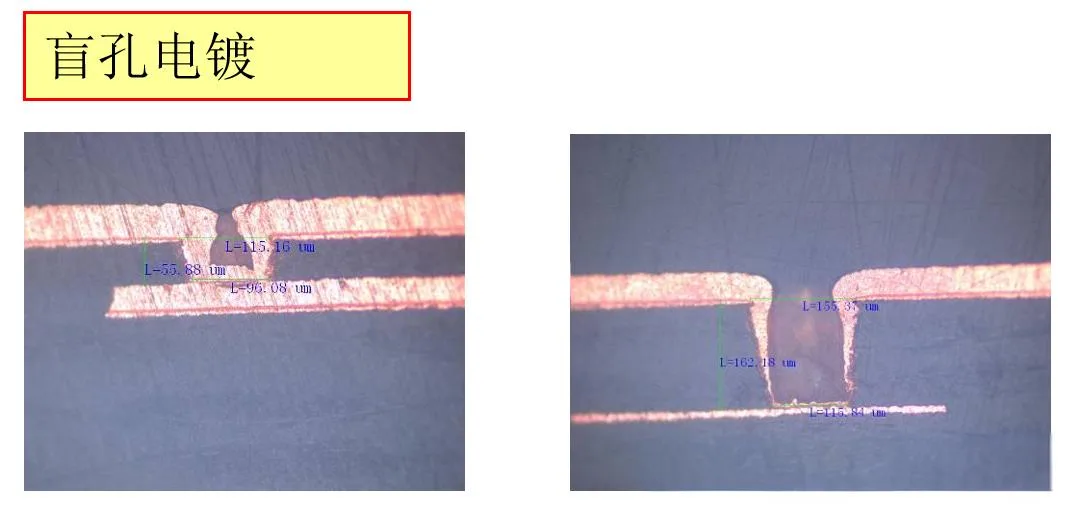

HDI обшивка глухих отверстий

1) Толщина диэлектрика 70 мкм (1080пп), диаметр отверстия 0,1 мм: Входное отверстие запечатано, толщина меди на дне отверстия 14-16 мкм

2) Толщина диэлектрика 140 мкм (2*1080пп), диаметр отверстия 0,2 мм: Дно отверстия, крабовые лапки, толщина 4-5 мкм

— Окончательные результаты открытого/короткого теста

Эта партия имела 100% процент неудач в финальном тесте открытия/шорта, с 70% интенсивность отказов, особенно в месте глухого отверстия диаметром 0,2 мм. (ПП 1080*2).

План второй

Испытание с использованием стандартного раствора для покрытия глухих отверстий с последующим покрытием через сквозное отверстие.:

1) Используйте VCP для покрытия глухих отверстий в основании., стандартное соотношение кислоты и меди, Добавки для покрытия H, плотность тока 15ASF, время нанесения 30 минут

2) Используйте линию дракона для утолщения., высококислотный, низкое содержание меди и добавки для покрытия H, плотность тока 10ASF, время нанесения 150 минут

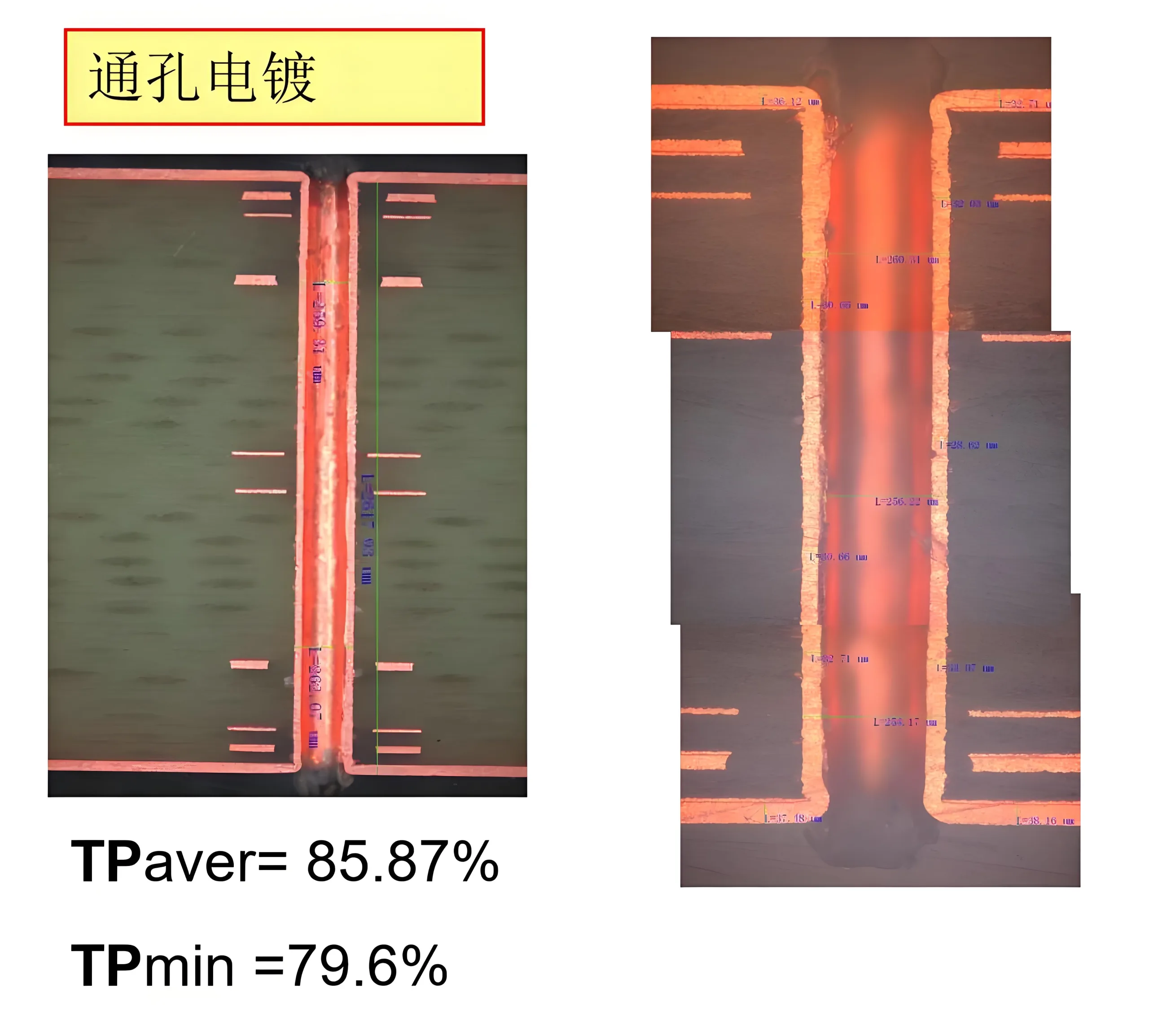

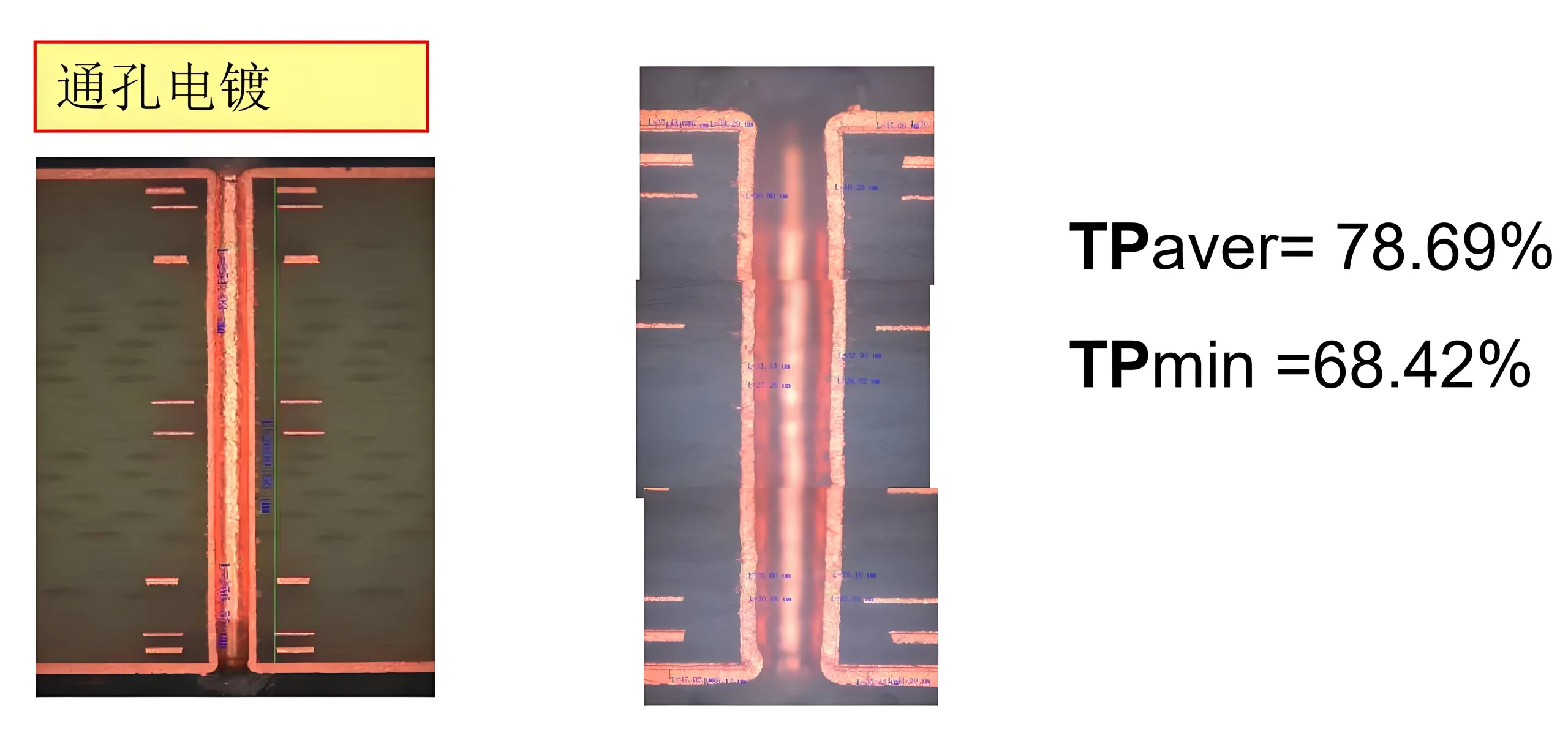

HDI покрытие сквозных отверстий

HDI обшивка глухих отверстий

1) Толщина диэлектрика 70 мкм (1080пп), диаметр отверстия 0,1 мм: Входное отверстие запечатано, толщина меди на дне отверстия 14-16 мкм

2) Толщина диэлектрика 140 мкм (2*1080пп), диаметр отверстия 0,2 мм: Дно отверстия, крабовые лапки, толщина 14-16 мкм

— Окончательные результаты открытого/короткого теста

Эта партия имела 45% процент неудач в финальном тесте открытия/шорта, с 60% интенсивность отказов, особенно в месте глухого отверстия диаметром 0,2 мм. (ПП 1080*2).

Сравнивая два эксперимента, Основная проблема заключалась в обшивке глухих отверстий., подтверждение того, что высокая кислотность, система с низким содержанием меди не подходит для глухих отверстий.

Поэтому, в третьем эксперименте, мы выбрали низкокислотный, Решение для заполнения отверстий с высоким содержанием меди для покрытия глухих отверстий в основании, заполнение нижней части глухих отверстий перед обшивкой глухих отверстий.

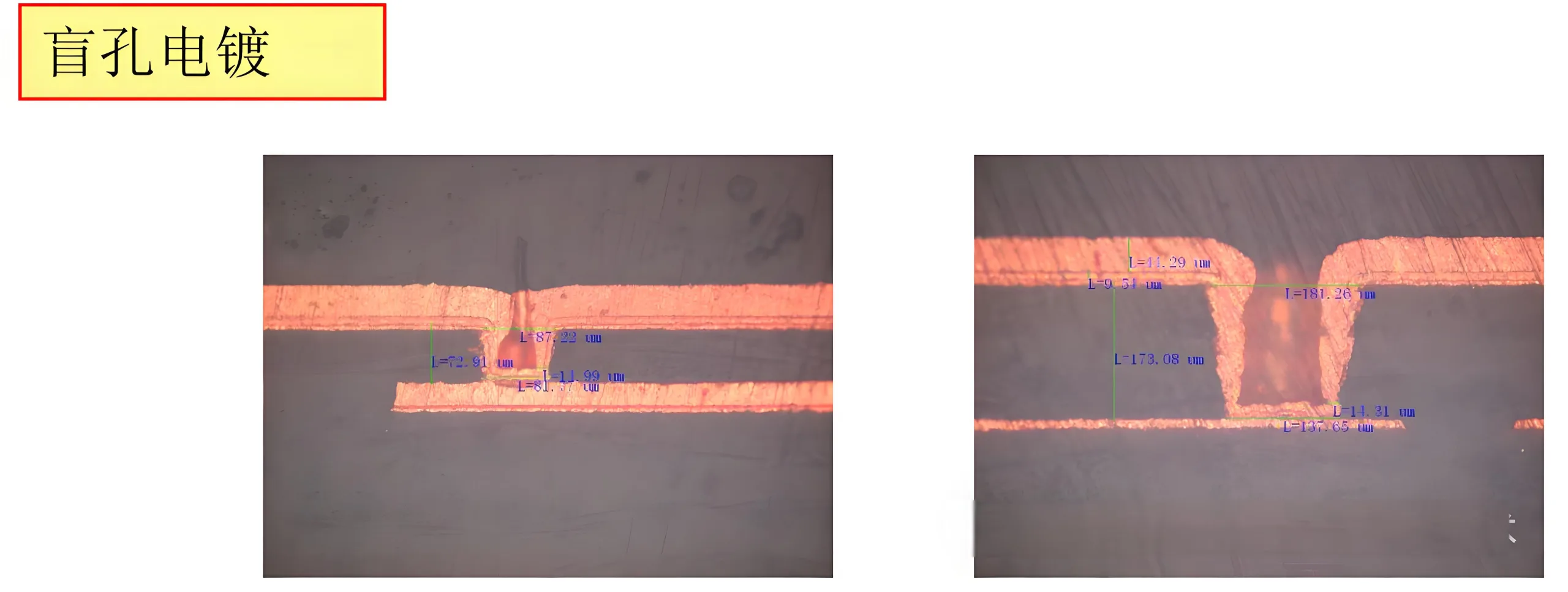

План третий

Использование раствора для покрытия заполняющих отверстий для покрытия глухих отверстий основания с последующим покрытием сквозных отверстий.:

1) Используйте раствор для покрытия заливных отверстий для покрытия глухих отверстий в основании., высокое содержание меди, низкокислотное содержание меди и добавки для V-покрытия, параметры покрытия 8ASF@30мин+12@ASF30мин

2) Используйте линию дракона для утолщения., Высококислотное соотношение с низким содержанием меди и добавки для покрытия H, параметры покрытия 10ASF, время нанесения 150 минут

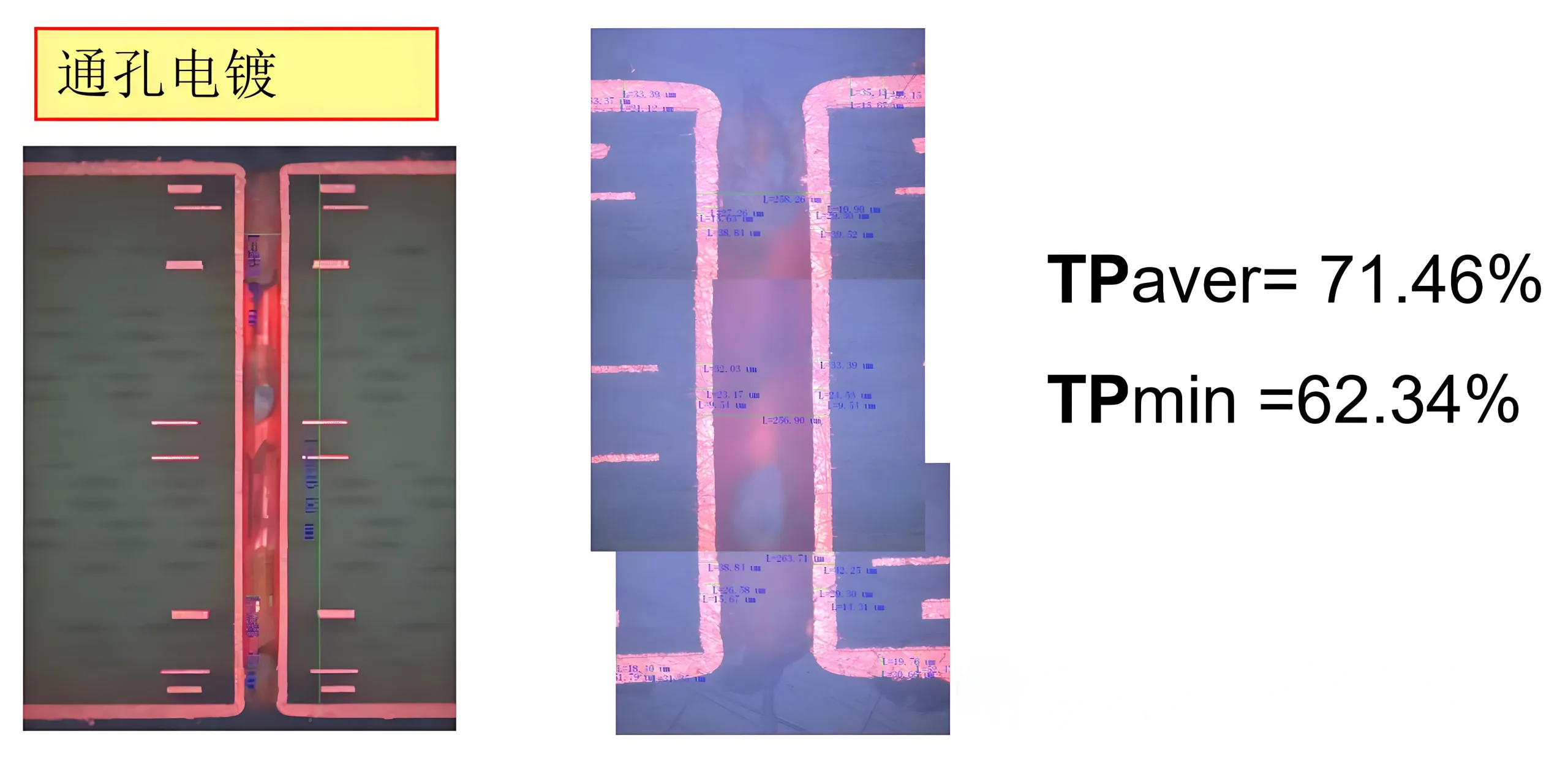

Покрытие сквозных отверстий проводящей основой перед гальванопокрытием

HDI обшивка глухих отверстий

1) Толщина диэлектрика 70 мкм (1080пп), диаметр отверстия 0,1 мм: Глухое отверстие заполнено

2) Толщина диэлектрика 140 мкм (2*1080пп), диаметр отверстия 0,2 мм: Толщина глухого отверстия 73,63 мкм

План эксперимента и анализ результатов

Путем экспериментального сравнения, различные соотношения кислоты и меди и гальванические добавки по-разному влияют на покрытие сквозных и глухих отверстий.. Для плат HDI с высоким соотношением сторон, где одновременно присутствуют сквозные и глухие отверстия., необходимо найти точку баланса для решения проблем с толщиной меди внутри сквозных отверстий и «лапками» в глухих отверстиях. Толщина такой обработанной поверхности меди имеет тенденцию быть больше., часто требуется механическая чистка щеткой для удовлетворения требований к травлению внешнего слоя.

В финальных испытаниях на разрыв меди, все три партии показали улучшения, причем первая и вторая партии имеют 100% и 45% интенсивность отказов соответственно, особенно в месте глухого отверстия 0,2 мм. (ПП 1080*2) с частотой отказов 70% и 60%, тогда как третья партия прошла полностью без таких проблем, достижение 100% успешность прохождения и демонстрация значительного улучшения.

Заключительные замечания

Это усовершенствование обеспечивает эффективное решение для процесса гальваники HDI-плат с высоким соотношением сторон., но оптимизация параметров по-прежнему необходима для достижения более тонкой поверхности меди.. Мы надеемся, что это может послужить ценным справочником для коллег., предлагая сокращенные и более управляемые процедуры обработки для производства HDI-плат с высоким соотношением сторон.

ЛОГОТИП УГКПБ

ЛОГОТИП УГКПБ