Введение

В современном производстве электроники, Технология поверхностного крепления (СМТ) стал основным процессом для сборки печатной платы. Однако, Поскольку размеры компонентов продолжают сокращаться, а процессы пайки становятся более сложными, Надежность прочности при приповных соединениях становится все более важной. Прочность суставов не только напрямую влияет на механические характеристики продуктов, но и определяет их долгосрочную надежность в суровых условиях. В этой статье исследуются спецификации и критерии оценки для тестирования на притяжение и сдвиг компонентов SMT -компонента припоя прочности посредством подробных экспериментальных данных и профессионального анализа, Обеспечение научного понимания и практического руководства для отрасли.

Экспериментальные методы и дизайн

Экспериментальный дизайн

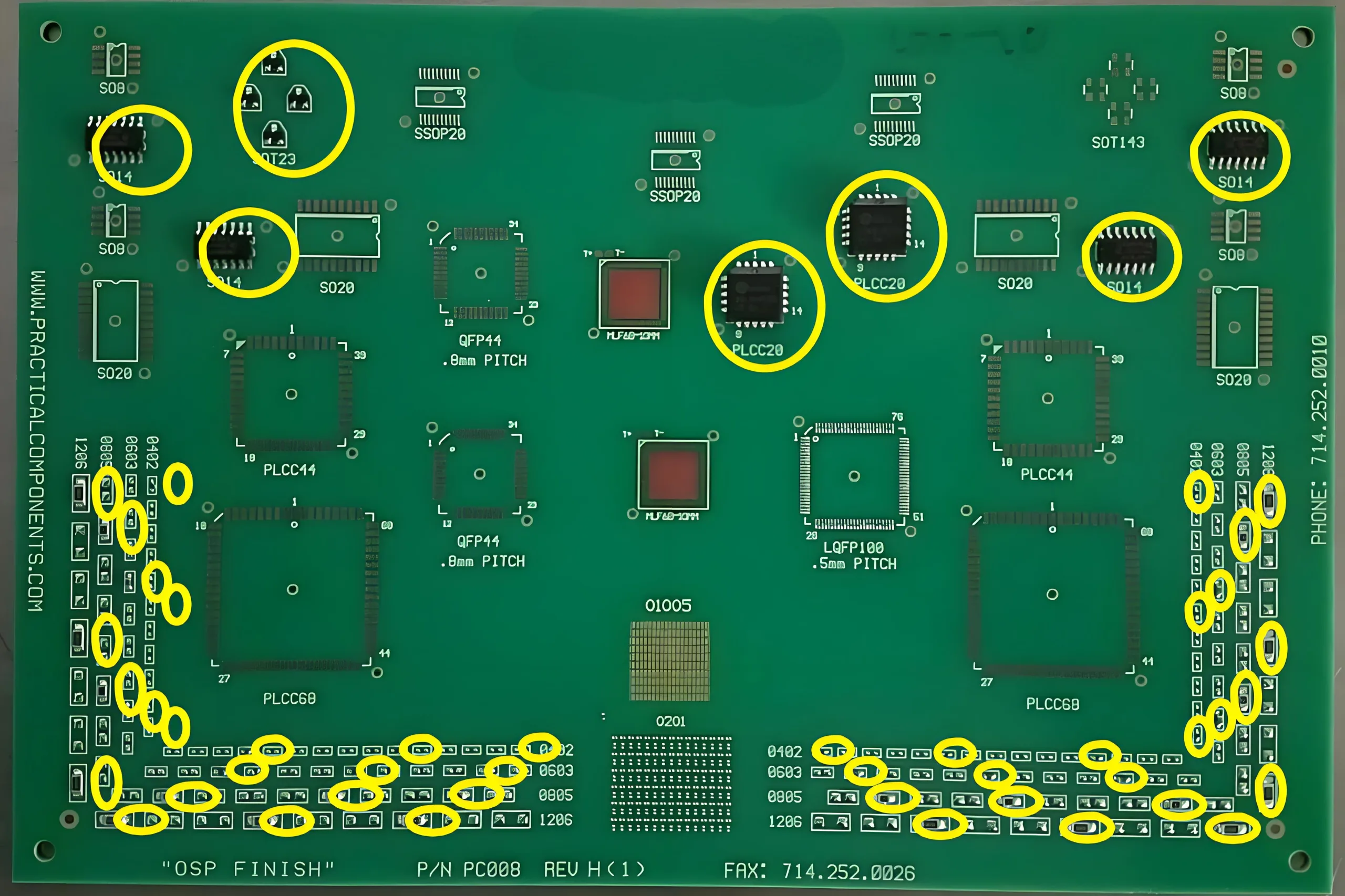

Эксперимент выбрал множество общих компонентов SMT, включая пассивные компоненты, такие как 0402, 0603, 0805, и 1206, а также перенесенные компоненты, такие как SOT23, SO14, и PLCC20. Регулируя громкость пая, Толщина трафарета, и параметры печати, Различные условия пайки были смоделированы для оценки факторов, влияющих на прочность приповных соединений.

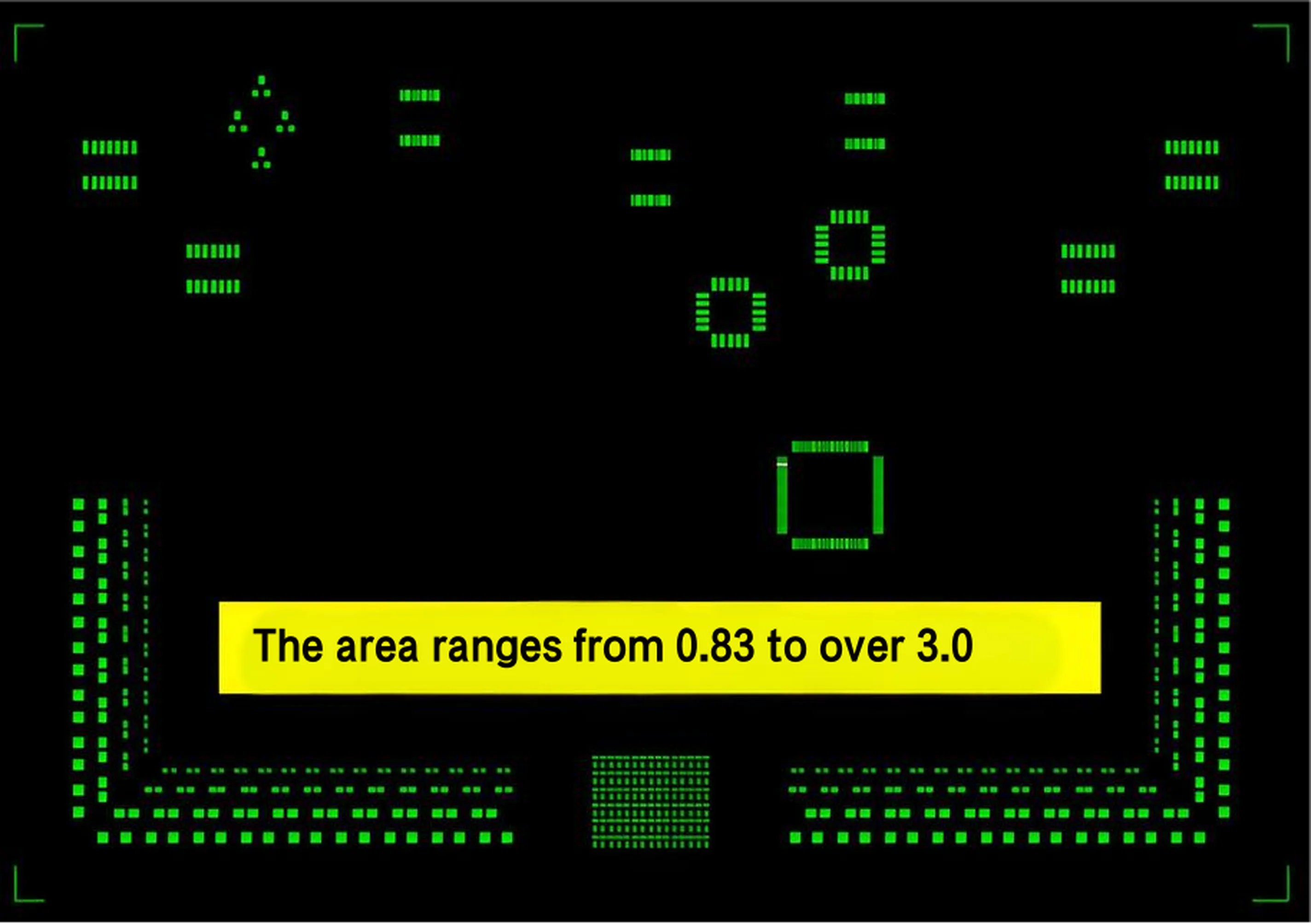

Объем пая и дизайн трафарета

Объем пайевой пасты является одним из ключевых факторов, влияющих на прочность приповских соединений. Эксперимент разработал градиент объемов паяной пасты в диапазоне от 25% к 125%, в сочетании с различной толщиной трафарета (51мкм до 102 мкм), Чтобы изучить взаимосвязь между эффективностью переноса припоя и прочностью припоя. Экспериментальные данные показали, что уменьшение объема паяльной пасты значительно снижает прочность приповных соединений, Особенно для пассивных компонентов, где а 50% Объем пайевой пая подходит к более низкому приемлемому пределу.

Формула: Эффективность переноса пая пая = (Фактический объем пая / Трафарет Апертуру Объем) × 100%

Например, эффективность передачи для 0402 компонент в 25% Объем паяной пасты был 31%, пока в 125%, он достиг 138%. Эти данные предоставляют критическую информацию для оптимизации процессов печати припоя пая.

Параметры печати и профиль рефта

Такие параметры, как скорость печати, давление сдачи, и скорость разделения значительно влияет на однородность и эффективность переноса паяльной пасты. В эксперименте использовалась скорость печати 30 мм/сек, давление 5.0 кг, и 10-зоновая печь для обеспечения управления процессом. Ключевые параметры профиля рефта:

- Время замачивания (150-200°С): 70-75 секунды

- Время выше (>221°С): 63-70 секунды

- Пиковая температура: 243-249°С

Эти параметры обеспечивают правильное образование припоя сопряжения, избегая дефектов, вызванных перегревом.

Результаты и обсуждение

Прочность на прочность

Были проведены тесты на притяжение и сдвиг для оценки прочности припоя различных компонентов. Например:

- 0402 Компонент: Требуемый стандарт силы сдвига был ≥0,65 кгф. Экспериментальные данные показали силу сдвига 0,68 кгф при 50% объем паяльной пасты, близко к приемлемому порогу.

- 1206 Компонент: Требуемый стандарт силы сдвига был ≥3,00 кгф. Экспериментальные данные показали силу сдвига 3,15 кгф при 100% объем паяльной пасты, Демонстрация хорошей производительности.

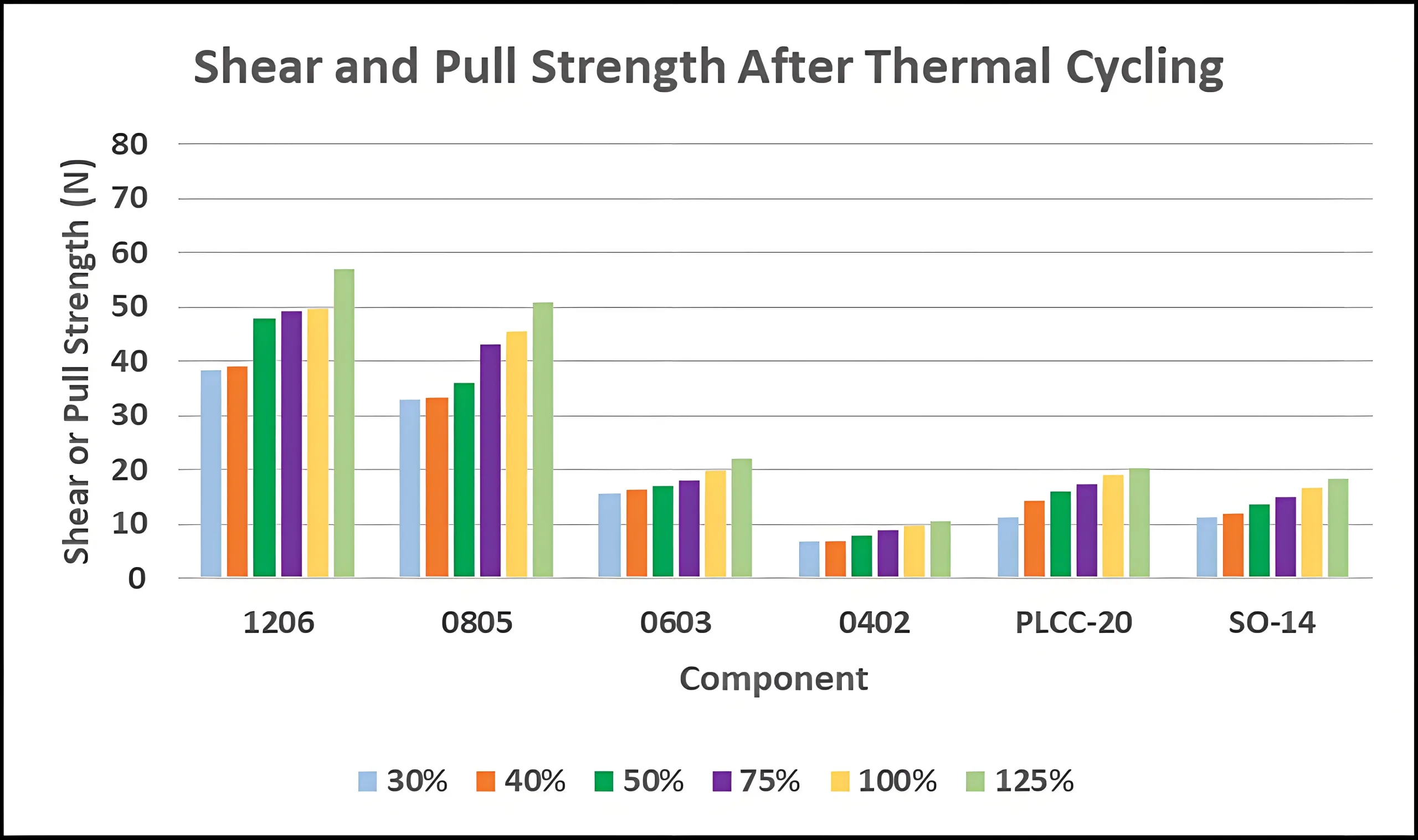

Влияние термического велосипеда на прочность на припоя

Эксперимент также смоделировал условия термического циклирования (-40° C до 125 ° C., 1000 цикл) Чтобы изучить долгосрочную надежность силы припоя. Результаты показали, что термический цикл значительно снижает прочность на припов, Особенно в условиях объема пасты с низким приподкой пасты. Например, Сила сдвига для 0402 компонент в 25% Объем пая пая уменьшился с 0,68 кгф., падение ниже приемлемого стандарта.

Анализ дефектов припоя совместных

На основе IPC-A-610 и J-STD-001 стандарты, Эксперимент провел подробный анализ дефектов припоя. Результаты показали, что недостаточный объем пая (например, 25%) привел к увеличению дефектов, таких как паяные шарики и перекоси из прокладки. Например, показатель дефектов для паяльных шаров в 0402 компоненты были 17% в 25% объем пайевой пасты, но уменьшился до 3% в 125%.

Выводы и рекомендации

Оптимизация объема паяной пасты

Эксперимент продемонстрировал, что объем паяльной пасты значительно влияет. Рекомендуется, чтобы в реальном производстве:

- Для пассивных компонентов, Объем пайевой пасты должен сохраняться выше 50% Для обеспечения силы припоя суставов.

- Для свинцовых компонентов (например, PLCC20 и SO14), Объем пая пая может быть уменьшен до 40%, Но для таких компонентов необходимы дальнейшие исследования, как SOT23.

Стандартизация параметров процесса

Стандартизация параметров печати и профилей рефли. Наша фабрика сборки UGPCB настраивает подробные спецификации параметров процесса на основе оборудования и типов компонентов, с последующей проверкой и корректировками.

Повышение долгосрочной надежности

Эксперименты по термому циклическому циклу показали, что прочность припоях соединений постепенно снижается со временем. Для заявок, требующих высокой надежности, Рекомендуется использовать более высокие объемы пасты и оптимизированные процессы падения PCBA для повышения долгосрочной надежности.

Заключение

Тестирование на вытягивание и сдвиг прочности припоя SMT является не только критической мерой контроля качества, но и ключевым фактором для повышения надежности продуктов PCBA. В будущем, Поскольку размеры компонентов продолжают сокращаться, UGPCB будет инновация и исследовать новые процессы и методы. Служив нашим клиентам, Мы стремимся сотрудничать с промышленными сверстниками для повышения достижения в области производства электроники и продвижения прогресса в сборочной промышленности PCBA.

ЛОГОТИП УГКПБ

ЛОГОТИП УГКПБ